Правильное проектирование является главным условием для успешного выполнения работ. Размеры верстака должны гармонировать с параметрами рабочего пространства и с ростом мастера, а его конструкция — соответствовать видам выполняемых задач. Так, стол может быть оформлен как прямой, так и угловой, однако не рекомендуется создавать столы в форме буквы П из-за их неудобства в использовании.

Как изготовить слесарный верстак самостоятельно?

Создать слесарный верстак своими руками под силу каждому, кто имеет навыки работы со сварочным аппаратом. В данной статье вы найдете чертежи верстака и стандарты его размеров согласно ГОСТу, но никто не мешает адаптировать верстак под конкретные потребности.

Особенности конструкции

Слесарный верстак является, по существу, рабочим столом, на котором проводятся операции с металлом и деревом. Существуют определенные требования к его конструкции:

- Прочность и жесткость. Верстак должен выдерживать ударную нагрузку.

- Стабильность. Верстак не должен иметь люфтов и шатается.

- Удобство эксплуатации.

- Доступная цена.

Промышленные верстаки с фиксированными размерами не всегда удается установить в мастерской. Кроме того, качество используемых материалов может быть непредсказуемым.

В связи с этим, множество домашних мастеров выбирает изготовление верстка своими руками. Это не только существенно экономит средства, но и позволяет создать именно такой продукт, который отвечает индивидуальным требованиям.

Перед тем как приступить к самостоятельному изготовлению, стоит обратить внимание на некоторые аспекты.

- Только грамотно спроектированный верстак будет комфортным и эргономичным. Важно учитывать рост и физическую комплектацию мастера. Рабочая поверхность должна находиться на уровне пупка, чтобы в процессе работы руки слегка сгибались, а кисти располагались на уровне пояса.

- Длина стола не имеет строгих ограничений. Однако в просторных мастерских рекомендуется делать стол длиннее, чтобы обрабатывать более крупные детали. При выполнении работы желательно, чтобы руки могли дотягиваться до краев стола, а при необходимости – удобно перемещаться в сторону.

- Если ваш верстак большой, конструкцию имеет смысл сделать разборной. Учтите, что соединения на болтах менее прочные, чем сварные. В качестве альтернативы можно изготовить несколько отдельных верстаков и разместить их рядом, соединив их между собой болтами.

- Ширина (или глубина) верстака должна находиться в пределах 50–60 см. Этого размера достаточно для комфортной работы.

- Хорошо, если в конструкции верстака предусмотрен отсек для ног; это позволит работать сидя. В противном случае лишнее пространство на нижней полке можно использовать для хранения инструментов, при этом повышая общую жесткость конструкции.

- Слесарный верстак по своей природе не требует избыточной прочности. Чем жестче конструкция, тем лучше, так как на столе часто используются тяжелые инструменты и осуществляется работа с ударными нагрузками.

- Обратите внимание на устойчивость верстака. Если он будет шататься, выполнение работы будет невозможно. В самых тяжелых случаях он может упасть, что приведет к серьезным травмам пользователя. Поэтому рекомендуется фиксировать тяжелые верстаки к полу или стенам с помощью анкерных болтов.

- Некоторые конструкции имеют шесть и более ножек. Это придаёт дополнительную прочность, но на неровных полах, что характерно для большинства мастерских, верстак все равно может качаться. Поэтому ножки должны быть с возможностью регулировки по длине. Тем не менее, для большинства верстаков достаточно использовать четыре ножки.

- Центр тяжести должен находиться максимально низко; для этого на нижние полки следует размещать самые тяжелые инструменты. Некоторые мастера дополняют конструкции специальным балластом. Чем тяжелее верстак, тем выше его устойчивость и меньше влияние ударов. Хотя в транспортировке он будет сложнее, это не требуется делать часто.

Это, пожалуй, все аспекты, касающиеся основных требований. Теперь можно перейти к проектированию.

Процесс изготовления

Каркас

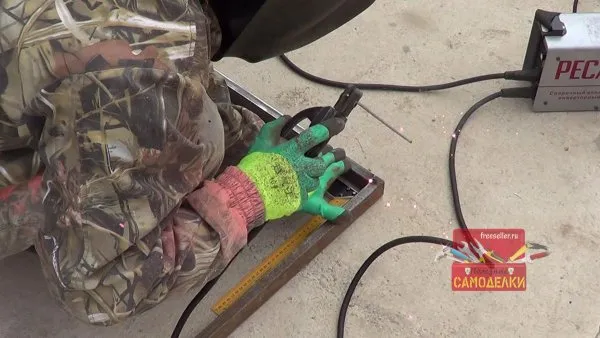

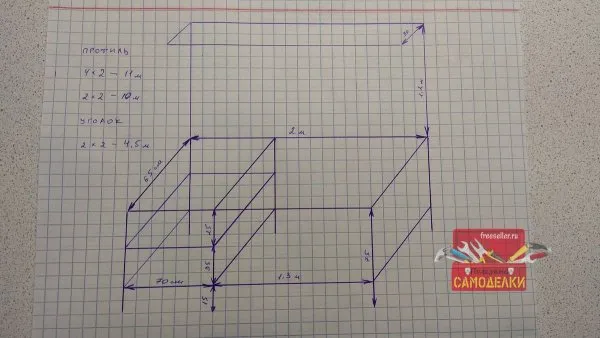

Первым делом берем металлический профиль, измеряем и отрезаем его. (все размеры можно найти на чертеже выше).

Затем размещаем все элементы на своих местах и проверяем получаемую конструкцию. У этого верстака будет шесть ножек и две зоны для хранения инструментов: одна будет больше, а другая — меньше и разделена на две части.

После этого присоединяем всё сваркой, и измеряем диагонали для проверки окончательной симметричности конструкции.

Если диагонали совпадают, можно полностью проварить все предварительно выполненные швы, а затем зачистить их с помощью лепесткового диска, после чего приварить ножки, пользуясь угольником для точного крепления к основанию.

На этой стадии получается крепкий каркас стола. Как видно на приведенных ниже фотографиях, он получился достаточно прочным.

Доработка перед установкой в мастерской

В моей мастерской нет возможности установить этот стол вплотную к стене, так как внизу располагается кирпичный плинтус, поэтому я решил приварить к задней части стола кусочки металлического профиля.

Затем, как уже упоминалось ранее, берем профильную трубу 20х20 и делаем распорки и перемычки. Сначала размечаем, отрезаем, а затем также фиксируем временной сваркой.

Установка в мастерской

После того как каркас полностью высох, мы переносим его в мастерскую и крепим лист ОСБ с помощью саморезов.

Процесс создания столешницы

При изготовлении столешницы я использовал 12мм фанеру, так как она идеально подходит для моих нужд. Я не обшивал ее металлом, поскольку рядом уже стоит другой стол, выполненный полностью из металла и с установленными тисками.

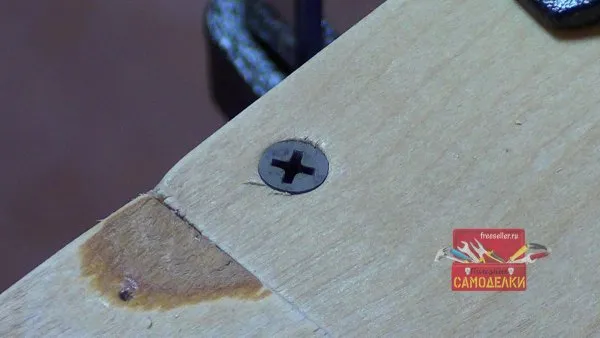

Фанеру я прикреплял к металлическому профилю саморезами, при этом предварительно сделал отверстия с зенкером, чтобы утопить шляпки саморезов.

Между столешницей и панелью я закрепил шлифованную рейку, чтобы устранить щель между ними.

Создание нижних полок

Нижние полки были изготовлены из оставшихся кусков ДСП; каждый элемент был подогнан под нужные размеры и выпилен с помощью лобзика.

Создание верхней полки

Также, из остатков фанеры была выполнена верхняя полка, которую я прикрепил к панели с помощью мебельных уголков. В дальнейшем я планирую установить на эту полку подсветку.

Покрытие столешницы лаком

Столешницу и полки я покрыл лаком в два слоя для защиты и долговечности.

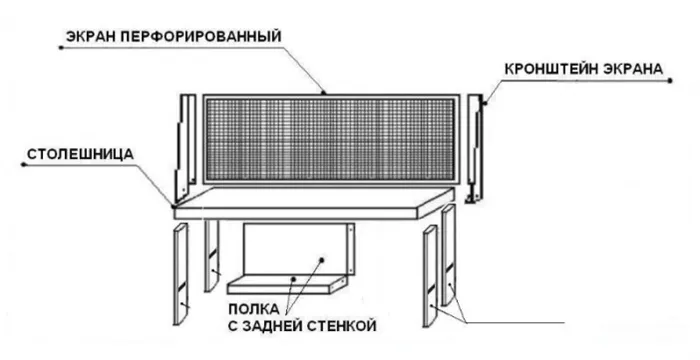

Слесарный стол

Тем, кто располагает ограниченным пространством для установки верстака, рекомендуется вариант, который сочетает небольшой слесарный стол с некоторыми элементами верстака. На таком столе можно разместить самое необходимое оборудование для слесарных работ. Конструкция будет выглядеть следующим образом:

Изготовить подобный стол для своей мастерской можно из уголков размером 60 х 60 или 70 х 70. Уголки нужно сварить вместе так, чтобы образовать прямоугольную рамку. На нижнюю часть стола можно уложить доски или фанеру, учтя при этом, что в нижних частях уголков следует просверлить отверстия для крепления к полу.

Такую конструкцию желательно прогрунтовать и покрасить. Если стол будет находиться в сухом отапливаемом помещении, для экономии можно не обрабатывать поверхность. Для столешницы подойдет лист толщиной 6–7 мм, под который следует прокладывать доски, чтобы гасить вибрацию от ударов молотком и работы с электроинструментом. Лист крепится с помощью болтов или шурупов по металлу.

Все размеры являются сугубо индивидуальными и подбираются мастером в зависимости от своих потребностей.

Эта конструкция замечательна тем, что занимает минимум места, и её создание вполне под силу даже начинающему слесарю.

Металлическая конструкция

Этот вариант верстака изготавливается из квадратной трубы и уголка. Каркасы создаются из квадратной трубы, а уголок добавляет конструкции необходимую жесткость и применяется в качестве окантовки.

Необходимые инструменты для изготовления верстака:

- Сварочный аппарат.

- Болгарка с дисками для резки и шлифовки.

- Угольники для обеспечения точности.

- Рулетка для замеров.

- Материалы: фанера, уголки и квадратные трубы.

- Шурупы и направляющие для ящиков.

- Саморезы по металлу и анкера.

- Краска для древесины и металла.

- Стальной лист для обработки поверхности.

Конструкция должна быть сварена с учетом того, что на верхней поверхности можно будет приварить вторую часть из уголков, где будут размещены доски под столешницу.

Теперь можно перейти к созданию каркаса из уголков, предназначенного для столешницы. Уголки необходимо разрезать на две части длиной 2000 мм, а также потребуется два уголка по 750 мм. Все это необходимо сварить так, чтобы в пазы уголков помещались доски под столешницу.

Чтобы сварить каркас для инструмента, вам понадобятся два уголка по 2000 мм и четыре уголка по 950 мм. Для усиления конструкции следует закрепить уголки длиной 950 мм посередине и два по бокам. Панель можно приварить к столешнице следующим образом:

Следующий шаг – это усиление конструкции с помощью уголков. Это следует выполнить в соответствии с рисунком:

Теперь можно приступить к изготовлению ящиков из фанеры. Процесс довольно прост: фанеру нужно нарезать на заготовки с помощью лобзика, а затем скрутить их саморезами. Ящики могут быть размещены с обеих сторон стола, и их количество может варьироваться от двух до трёх. Прикрепите направляющие к ящикам, но перед этим следует закрепить планки из металла на каждом борту, к которым будут прикрепляться направляющие.

После того как все комплектующие готовы, можно переходить к укладке досок на верстак. Доски должны быть не тоньше 50 мм и длиной 2190 мм. Если длинные доски не доступны, можно использовать короткие по 74 см. Предварительно рекомендуется обработать доски антикоррозийным средством для повышения их долговечности. Металлическую конструкцию нужно прогрунтовать и покрасить. Поверх досок устанавливается стальной лист.

В завершение устанавливаются ящики, а стенд для инструментов обшивается фанерой.

Заключительный этап — заземление верстака для предотвращения поражения электрическим током. При этом сразу же можно закрепить на столешницу тиски, точильный станок и прочие устройства. По желанию можно провести кабели для розеток и дополнительного освещения, что сделает процесс работы еще более удобным.

Оптимальная длина столешницы

Как правило, самостоятельно собранный верстак проектируется на одного человека – хозяина. Рекомендуемые (но не обязательные) размеры (в см): длина – 220, ширина – 75 (±5), высота – 0,85 – 0,9. Однако по последнему показателю прежде всего следует ориентироваться на свой рост.

Назначение верстака

Хотя самодельный верстак называется слесарным, его лучше всего проектировать как универсальный, так как заранее нельзя знать, какими видами работ вам придется заниматься, и что именно нужно будет обрабатывать. Это идеальный выбор для домашнего использования. Следовательно, ножки и, особенно, столешница должны быть усиленными, поскольку на верстаке обычно располагаются тиски, электрический наждак и небольшая наковальня.

Примеры металлических верстаков

Конструкция самодельного верстака из металла может быть весьма разнообразной. Если вы не знаете, с чего начать, можете посмотреть несколько примеров для вдохновения:

Заключение

Самодельный верстак из металла сможет облегчить работу любому мастеру, делая её более комфортной и продуктивной. При этом, чтобы его создать, не обязательно тратить сотни тысяч на заводскую продукцию. Вы можете самостоятельно собрать его у себя в гараже или свободной комнате. Главное — правильно рассчитать размеры, составить план, создать чертеж и действовать строго согласно плану, руководствуясь представленными в нашей статье советами.

Опубликовано 25.11.2023 Обновлено 25.11.2023 Пользователем Elvira Kasimova