Это наиболее часто используемая добавка. Ремесленники часто сами изготавливают стальные волокна из обрезков проволоки. Промышленно производимая добавка обладает такими свойствами:

Все фибры. бетона!

Бетон — очень прочный строительный материал. Благодаря своей прочности он широко используется в строительстве и ремонте.

Однако у бетона есть и слабые стороны:

- невысокая прочность на растяжение при изгибе;

- склонность к усадке;

- образование трещин;

- низкая ударная вязкость, из-за чего он раскалывается и покрывается трещинами при ударной нагрузке;

- пористая структура, которая может впитывать воду, что делает бетон подверженным заражению грибком и плесенью.

Существует несколько способов улучшения бетона: Специальные добавки, добавляемые в раствор, придают ему плотность, вязкость и водоотталкивающие свойства. В зависимости от того, какая добавка используется, можно получить бетон с различными свойствами.

Армирование противоусадочными матами или арматурными обоймами используется для повышения прочности бетонных конструкций, в том числе прочности на изгиб и растяжение.

Однако армирование бетона таким способом является дорогостоящим и трудоемким.

Современной альтернативой армированию бетона является использование специальных бетонных волокон, добавляемых в бетонный раствор. Благодаря своим свойствам, волокно называется микроармированием и считается альтернативой традиционному армированию.

Общие свойства фибры для бетона. Для чего используется фиброволокно

Волокна представляют собой волокна из стали, базальта, стекла, полимеров или полипропилена. Эти волокна могут иметь различную длину (от 2-3 мм до нескольких сантиметров), толщину, конфигурацию, форму пересечения и структуру поверхности.

Волокна добавляются в бетонные растворы для любых целей, для придания им прочности и ударопрочности, для устранения усадки и предотвращения растрескивания, а также для повышения долговечности и стойкости к истиранию. Добавление волокон делает бетон водостойким, морозостойким (морозостойкость может быть увеличена до 100 циклов) и жаростойким.

Важно!

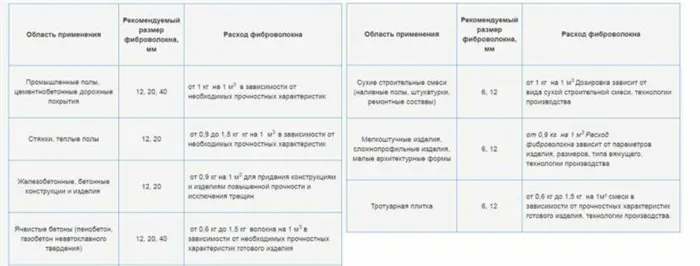

Выбор типа и размера волокон зависит от назначения бетона.

В гипсовые растворы добавляют волокна небольшой длины (3-6 мм) для обеспечения гладкости поверхности гипса. Более длинные волокна добавляются в тяжелые бетоны.

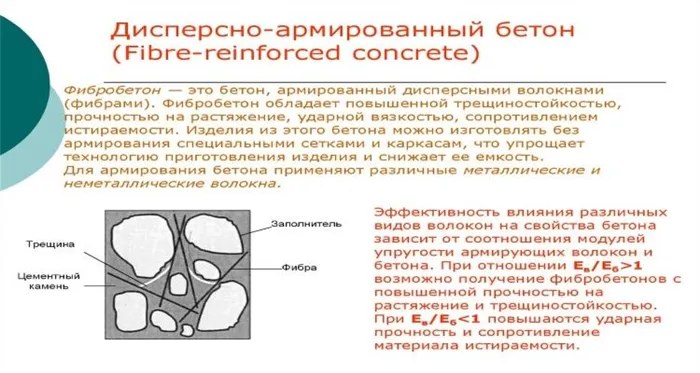

Бетоны с добавлением волокон называются фибробетонами.

Виды фиброволокна

Fibre» в переводе с английского означает «волокно». На самом деле они выглядят как нити определенного диаметра и длины, изготовленные из различных материалов.

В зависимости от материала волокна для бетона делятся на пять основных типов:

- стальная;

- полимерная;

- базальтовая;

- полипропиленовая;

- стеклянная.

Важно!

В современном строительстве добавление фибры в бетонный раствор желательно даже при использовании в конструкции арматуры, но особенно важно таким образом армировать бетон, предназначенный для строительства сооружений, подверженных повышенным нагрузкам (фундаменты, бетонные стяжки, дороги).

Стальная фибра

Основным преимуществом этого типа волокна является его низкая стоимость. Он уже много лет используется в европейских странах, но в России появился лишь некоторое время назад.

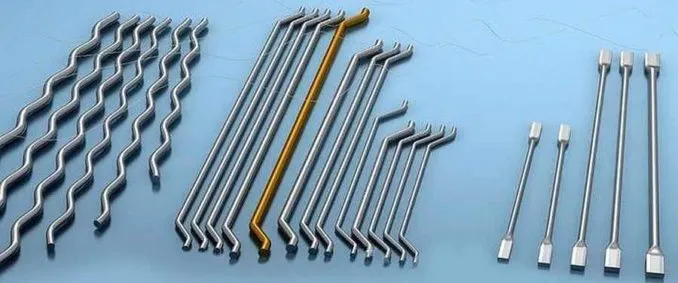

Форма и свойства

Стальная фибра для бетона представляет собой кусок низкоуглеродистой стальной проволоки диаметром 0,7-1,2 мм и длиной от 25 до 60 мм.

Он может иметь круглое или треугольное сечение и может быть в форме дуги или стрелы или гофрированным. Для улучшения сцепления с бетоном стальные волокна имеют шероховатую поверхность.

Дозировка и метод добавления

Дозировка стальных волокон зависит от назначения бетона и нагрузок, которым будет подвергаться конструкция:

- при незначительных нагрузках достаточно 15—30 кг фибры на 1 куб бетона;

- при средних нагрузках добавляют до 40 кг материала на 1 кубометр раствора;

- при высоких нагрузках расход стальной фибры увеличивается до 75, а в отдельных случаях до 150 кг на кубический метр раствора.

Стальные волокна добавляются в раствор во время смешивания или после этого в готовую бетонную смесь. Его вливают небольшими дозами и хорошо перемешивают.

Важно!

Добавление волокон увеличивает время смешивания на 15 %.

Преимущества и недостатки стальной фибры

Добавление стальных волокон, которые образуют в бетоне трехмерный каркас, придает конструкции дополнительные свойства:

- прочность на растяжение при изгибе возрастает в 2 раза;

- предельная деформация увеличивается в 20 раз;

- повышается устойчивость к ударным нагрузкам;

- возрастают морозостойкость и водонепроницаемость.

Стальные волокна используются в строительстве при заливке фундамента и раствора и могут заменить арматуру. Добавление стальных волокон, в отличие от армирования, является простым и удобным процессом. Он устраняет необходимость укладки арматуры и установки крепежа, что экономит время и трудозатраты.

Недостатки стальных волокон:

- высокий вес;

- сцепление с бетоном менее прочное, чем у других видов фибры;

- подверженность коррозии;

- вследствие эрозии бетона стальная фибра может со временем выходить наружу.

Полимерная фибра (ПАН-фибра)

Полимерные волокна — это волокна из полимерного материала длиной 3, 6, 12, 18, 24 мм и более.

Что представляет собой фибра и для чего она нужна

Название материала происходит от латинского слова «fibra», что означает обычное волокно. Этот термин постепенно стал использоваться в других языках мира и может обозначать различные виды подобных тканей. Сегодня термин «волокно» относится к волокнам из металла, стекла, полимеров или целлюлозы. Тонкие волокна различаются как по размеру, так и по диаметру. Когда раствор перемешивается, волокна распределяются в растворе. Все виды волокон значительно повышают прочность бетона и придают ему эластичность, предотвращая образование трещин на поверхности. Тип волокнистого материала должен быть выбран правильно, чтобы изменить специфические свойства раствора.

Бетон, содержащий эту добавку, часто называют фибробетоном. Существуют также названия, отражающие тип волокна, например, стеклофибробетон. Длина волокон зависит от назначения раствора. Короткие волокна используются для штукатурки, а длинные волокна добавляются в конструкционные бетоны. Слой материала может значительно изменить свои свойства после добавления, став более гибким и устойчивым к изменениям температуры.

Преимущества фибры

Бетон — популярный строительный материал, поскольку он очень прочен и нетребователен в работе. Он используется как в быту, так и в промышленности, и альтернатив ему пока практически нет. Несмотря на эти положительные свойства, бетонные изделия имеют и недостатки:

- Недостаточная устойчивость к растяжению и изгибанию;

- Возможность усадки;

- Опасность возникновения трещин;

- Плохая переносимость ударных нагрузок, пониженный уровень вязкости;

- Наличия множества пор, которые прекрасно задерживают влагу, что грозит постепенным образованием плесени.

Чтобы решить все эти проблемы и улучшить свойства материала, для бетона используют волокна. Такая добавка успешно заменяет сетку или металлическую арматуру для укрепления материала. Волокна, распределенные в толще раствора, играют вспомогательную роль и придают смеси новые свойства. Основные преимущества волокон:

- Возможность добавления практически в любое бетонное изделие – блоки, плиты перекрытия, основание фундамента. Если армирующая сетка поддерживает конструкцию благодаря собственной прочности, то волоконная добавка создает трехмерную сетку прямо внутри раствора.

- Способность фибры улучшать прочностные характеристики бетона позволяет использовать ее для строительства зданий в сейсмоопасных регионах. Также волокна применяют для возведения строений для военных нужд, при закладке производственных цехов и в железнодорожном хозяйстве.

- Искусственные микроволокна химически нейтральны, поэтому они не взаимодействуют ни с кислотами, ни со щелочами. В результате бетонная поверхность прекрасно справляется с влиянием агрессивных средств, разрушения при этом не происходит. Также ниточки легко проникают в поры материала и заполняют их. Бетон приобретает водонепроницаемые свойства и становится более устойчивым к температурным колебаниям.

- Добавление волокна повышает сопротивляемость к износу от частого трения. По этой причине особенно полезно использовать вещество при строительстве трасс и дорожных объектов.

- Присутствие фибры в бетоне позволяет ему намного быстрее застывать, что ускоряет рабочий процесс. Также подобные растворы применяют для создания заливки. Во время перевозки изделий понижается вероятность поломки или повреждения, что уменьшает процент бракованной продукции.

- Фибра эффективно увеличивает пластичность смеси, благодаря чему снижается расход цемента. В общей сложности таким образом можно сэкономить около четверти массы материала. Также подобное свойство позволяет использовать воду в небольшом количестве. Если же добавить чрезмерно много волокон, произойдет обратный эффект – бетон приобретет хрупкость и возникнет опасность растрескивания. Чтобы исправить ситуацию, придется применять дополнительные пластификаторы.

- Микроволокно будет полезно также при создании декоративных украшений. Изделия продолжительное время сохраняются в первоначальном виде, не портятся и не разрушаются.

Поэтому волокна имеют несколько важных функций для армирования бетона. Они являются одним из самых дешевых и удобных решений для укрепления поверхности и улучшения качества раствора. Существует только одна опасность: неправильное использование волокон может повредить материал. Важно не переусердствовать, а строго придерживаться рекомендованных производителем пропорций. В противном случае могут возникнуть хрупкие и ненадежные поверхности.

Разновидности фиброволокна

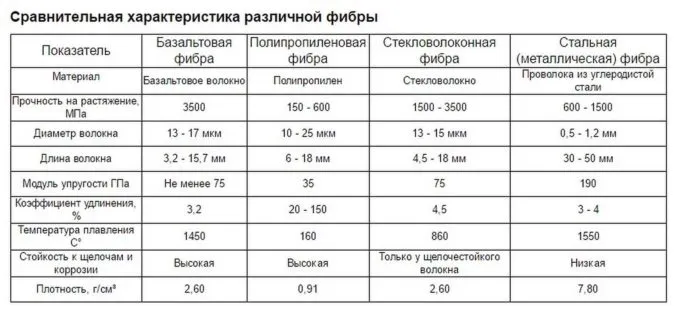

Чтобы сделать правильный выбор продукта, необходимо учесть все факторы, влияющие на его будущее использование. Для разных областей применения требуется определенное волокно, и армирующее волокно должно полностью подходить для данного раствора. Основные характеристики наиболее распространенных типов микроволокон приведены в таблице ниже.

Как видно из таблицы, каждый тип волокна имеет определенные преимущества. На основе этих критериев следует выбирать материал для работы. Для максимальной плотности продукта подходят металлические волокна; для прочности на разрыв — базальтовые или стеклянные волокна.

Стальное микроволокно

Металлические волокна чаще всего используются для армирования больших, тяжелых конструкций. Стальные волокна для бетона обладают особыми свойствами — повышенной прочностью, огнестойкостью, устойчивостью к перепадам температур и атмосферным воздействиям. Основная область применения — заливка полов на производственных и коммерческих предприятиях. Несмотря на свои многочисленные преимущества, это волокно имеет один недостаток: оно подвержено постепенной коррозии. Для предотвращения ржавчины микроволокно покрыто латунью. Но даже отсутствие контакта с внешней средой и защитное покрытие не могут полностью защитить стальное изделие от медленного ржавления и потери полезных свойств.

Базальтовая фибра

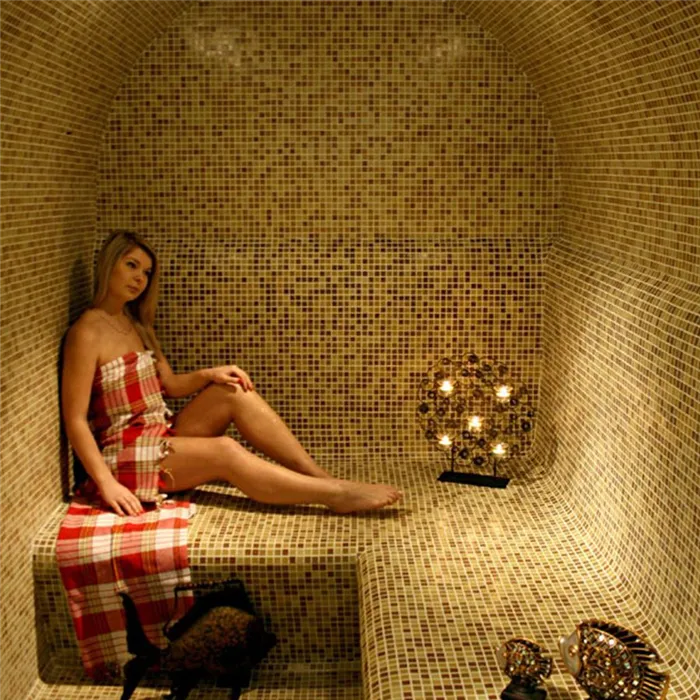

Если вам нужен продукт, нечувствительный к влаге, перепадам температуры и химикатам, базальтовое микроволокно — идеальный выбор. Он не воспламеняется и не вступает в реакцию с химическими веществами. Для надежного и высококачественного армирования фибролитовые плиты используются в ванных комнатах, саунах, гаражах и других помещениях с повышенной влажностью. Явным преимуществом базальтового волокна перед металлическим является его экологичность, коррозионная стойкость и равномерное распределение в смеси.

Полимерное волокно

Этот материал представляет собой тонкую синтетическую нить, длина которой может достигать 24 мм. Полимерные волокна химически нейтральны, нечувствительны к ржавчине и влаге. Материал абсолютно экологичен и не наносит вреда здоровью человека. Микроволокна легко смешиваются с раствором и делают бетон прочным и гибким.

Полимерные волокна часто используются для изготовления плит в аэропортах, самовыравнивающихся полов и гидравлических конструкций. Эта добавка смешивается непосредственно с сухим цементом перед приготовлением смеси.

Полипропиленовая фибра

Хотя этот материал имеет довольно низкие показатели прочности, он может придавать поверхностям пластичность, защищая их от растрескивания и разрушения. Благодаря своей относительной дешевизне эти волокна приобрели популярность в строительстве частных домов и хозяйственных построек. Растворы на основе полипропиленовых волокон являются предпочтительным выбором для грубой отделки полов внутри помещений.

Такое решение доступно и удобно, но у него есть и свои недостатки. Прежде всего, это качество волокон. Пряжа изготавливается путем разрезания мешков на тонкие полоски. В этом случае проверить качество очень проблематично. Продукты, происхождение которых совершенно неясно, также предлагаются на продажу. Все это в конечном итоге может повлиять на долговечность бетонных изделий.

Основные компоненты добавки

Технология аддитивного производства зависит от типа используемых армирующих элементов. Не все волокна отвечают требованиям, предъявляемым к арматурным каркасам.

В качестве волокон используются металлические и неметаллические волокна различной длины и сечения:

- В конструкционном отношении наибольший эффект получают от использования стальных волокон, модуль деформативности которых в 6 раз выше показателей бетона.

- Применение полипропилена позволяет на 60-90% сократить риск трещинообразования во время пластической усадки смесей.

- Стеклофибра отличается низкой щелочестойкостью и используется только для предварительного армирования при изготовлении изделий из гипса или стеновых блоков из ячеистых бетонов.

- Базальтовая фибра устойчива к щелочным процессам. Модуль упругости на 15-20% выше, чем у волокон из стекла.

- Асбестовые волокна нейтральны к агрессивному воздействию цементов, их характеризует высокая прочность и огнестойкость.

Разумный выбор добавок для армирования бетона приводит к получению изделий, устойчивых к механическим нагрузкам.

Достоинства

Широкое применение бетона, армированного фиброй, обусловлено тем, что его физико-механические свойства во много раз лучше, чем у обычных материалов. В то же время эксплуатационные характеристики продукции соответствуют стандартам.

Укрепление стяжки

Для армирования дорожного покрытия рекомендуется использовать стальные волокна длиной 35-75 мм и диаметром 0,3-1,0 мм. Для цементной матрицы следует выбирать тяжелый бетон класса B25-B35 с крупностью зерен не более 20 мм.

Применение дисперсного армирования стальными волокнами повышает эксплуатационные свойства, укрепляет верхний слой фундамента, улучшает абразивную стойкость, прочность на изгиб, трещиностойкость и долговечность конструкции.

Профилактика дефектов

Возникновение дефектов в бетонных покрытиях связано с нарушением технологического процесса. Это можно объяснить плохо спланированной экономикой и несоблюдением стандартов и правил, предписанных для данного типа сооружений. Такая небрежность приводит к появлению трещин, сколов и выбоин на поверхности.

На практике было показано, что наиболее эффективным средством предотвращения и устранения дефектов являются ремонтные растворы, армированные различными видами волокон. Использование стальных или полипропиленовых волокон может предотвратить отслоение смесей во время укладки и последующий преждевременный износ и разрушение покрытий.

Улучшение адгезии и водостойкость

Водонепроницаемость бетона может быть улучшена за счет дисперсного армирования. Поскольку свойства армированного фиброй бетона зависят от свойств используемых волокон, выбор материала с соответствующими свойствами может быть успешным.

Например, использование стальных и базальтовых волокон многократно повышает водостойкость изделий. Для достижения лучшей адгезии волокон к цементной матрице и равномерного распределения волокон необходимо правильно выбрать оптимальную длину и диаметр используемых профилей.

Экономичность и антикоррозийные свойства

Использование фибры для железобетонных конструкций, где часть каркаса заменяется дисперсными волокнами, дает ощутимые преимущества, так как цена модификаторов значительно ниже, чем стоимость армирования стержнями.

Основным преимуществом использования стальных волокон является то, что они защищены от коррозии плотным слоем цемента.

Соответствующее использование добавок позволяет получить экономически полезный продукт с улучшенными эксплуатационными характеристиками.

Виды фиброволокна для бетона и его свойства

Введение в бетон модификаторов в виде волокон способствует улучшению эксплуатационных и функциональных свойств. Механические свойства композитов, армированных волокнами, зависят от типа добавки, объема и размера элементов.

Стальное волокно

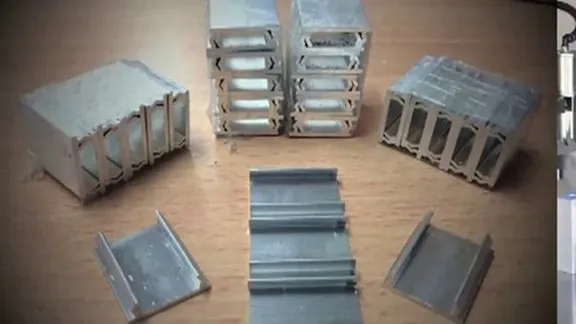

Металлические волокна, используемые в качестве армирующих каркасов, производятся различными способами:

- электромеханическим;

- механическим;

- из расплавленного металла, формованием.

Механические процессы являются наиболее распространенными и используют следующие типы материалов:

- Проволочные волокна, представляющие собой отрезки тонкой проволоки длиной 10-50 мм.

- Листовые фибры получают методом фрезерования тонкого листа металла.

- Сверхтонкие изготавливают путем экструзии расплава и последующим волочением через алмазные фильтры.

Преимущества армирования дисперсными металлическими волокнами:

- повышается сопротивление динамическим и статическим нагрузкам;

- трещиностойкость;

- износостойкость;

- сейсмостойкость;

- морозостойкость.

Содержание волокон 0,5% и более повышает обрабатываемость смесей. Увеличение количества добавки в диапазоне 02-0,8% повышает прочность на растяжение и сжатие.

Стеклянное волокно

Эта группа добавок изготавливается из силикатных материалов и расплавов вулканических пород. Стеклянные волокна имеют длину 20-40 мм и диаметр 10 мкм. Его главная особенность — высокая прочность на растяжение и сжатие (1500-3000 МПа). Модуль упругости этих модификаторов во много раз выше, чем у бетона.

Стекловолокно, сплетенное в пучки, используется для изготовления цементных матриц. Пучок разделен на куски одинаковой длины, точные размеры которых указаны в техническом паспорте.

Асбестовое волокно

Рубленые волокна, нетканые материалы, тканые и нетканые материалы используются для армирования бетона.

Асбестовые волокна обладают следующими свойствами:

- высокой прочностью (300 кгс/мм²);

- огнестойкостью (до 1500 °С);

- стойкостью к воздействию щелочной среды (9,0-10,1 pH);

- низкой электро- и теплопроводностью (0,045-0,065 Вт/м∙К);

- долговечностью.

Прочность на разрыв асбестовых волокон превышает прочность стали.

Базальтовая фибра

Базальтовые волокна — это волокна одинаковой длины, полученные из расплавленного природного камня вулканического происхождения.

Добавление присадок улучшает следующие свойства:

- трещиностойкость — в 2 раза;

- морозостойкость — до 500 циклов;

- ударостойкость — в 5 раз;

- модуль упругости — на 30-40%;

- на 20-50% — прочность на сжатие;

- водонепроницаемость — на 50%.

Базальтовые волокна обеспечивают высокую адгезию к цементной матрице, не подвержены коррозии и не воспламеняются при воздействии открытого огня.

Полипропиленовое волокно

Полипропиленовые волокна — это щелочестойкий материал, совместимый с цементными и гипсовыми вяжущими.

Стекловолоконная фибра

Их принято делить на две большие группы: Е-стекло — наиболее распространенное стекло общего назначения и ВМП — высокопрочное стекло с высоким модулем упругости. Существует множество марок стекловолокна с различными специфическими свойствами: E (электрическое), S (прочность), AR (щелочестойкость) и другие.

Стекловолокно обладает высокими прочностными свойствами, которые очень похожи на свойства базальта. Однако, поскольку это искусственный материал, рекомендуется уточнить у производителя, какая марка волокна используется для изготовления волокон, поскольку существуют стекловолокна с низкой щелочестойкостью.

Углеродная фибра

Базальт очень устойчив к агрессивным средам, не подвержен коррозии и не теряет своих свойств со временем. Базальтовые волокна обладают всеми этими свойствами и не так дороги по сравнению с углеродными волокнами и щелочестойкими стекловолокнами AR.

Базальтовые волокна производятся путем плавления базальтовой породы при температуре 1800 °C. Благодаря натуральному происхождению материала, нет таких колебаний в качестве, как при использовании синтетических волокон. Единственное, что необходимо уточнить у продавца, это то, какой смазочный материал покрыт волокнами. Смазка необходима для облегчения внедрения волокон в бетонную матрицу.

Также необходимо определить толщину волокон и длину среза, так как размеры волокон сильно влияют на их воздействие на бетон. Оптимальными считаются волокна длиной 12-17 мм и толщиной 13-19 мкм.

Будьте ответственны при выборе дисперсно-армирующего материала для вашего строительства и не стесняйтесь спрашивать поставщиков, ведь вы строите не на год, а на годы.

По поводу покупки волокон в Краснодаре вы можете обратиться в нашу компанию, мы продаем волокна оптом и в розницу, работаем за наличный и безналичный расчет. Звоните.

Виды фибры

Этот вид добавок для бетона появился не так давно, но его так активно рекламируют, что он кажется необходимым в любом случае. Это совсем не так. В некоторых случаях волокнистые добавки бесполезны, а в других они могут ухудшить ситуацию.

Например, металлические волокна и полипропиленовые волокна снижают прочность бетона. Они повышают прочность на изгиб, но снижают механическую прочность. Металл и полипропилен плохо сцепляются с бетоном, поэтому их способность противостоять механическому воздействию ограничена. Это следует учитывать и не превышать дозировку.

Стальные волокна

Стальные волокна изготавливаются из обычной стали, углеродистой стали и нержавеющей стали. Лучшее изготовлено из нержавеющей стали. Конечно, он также является самым дорогим. Проволока вытягивается из металла. Толщина варьируется от десятых долей миллиметра до 1,2 мм, а длина — от 10 мм до 12 см.

Известно, что сталь плохо сцепляется с бетоном. Для улучшения адгезии проволоку делают плоской, гофрированной и с загнутыми концами (якорные волокна). Все для улучшения адгезии.

Добавление металлических волокон делает продукт гораздо более устойчивым к изгибающим нагрузкам. Этот тип используется для строительства мостов и фундаментов. В некоторых случаях эта добавка может заменить использование арматуры. Однако применение должно быть рассчитано, так как необходимо контролировать снижение механической прочности.

У солидных компаний есть калькуляторы, которые рассчитают потребление клетчатки для вашего случая. Следует помнить, что минимальная толщина цементного раствора, армированного проволокой, составляет 100 мм. В жилых районах средний расход составляет 25 кг на кубический метр раствора.

Недостатками укладки металлических волокон в бетон являются большой вес продукта, сложность его равномерного перемешивания, подверженность металлов коррозии и низкая адгезия к бетону, что приводит к снижению прочности раствора. Наши мастера сами изготавливают металлические волокна — они режут проволоку, отливают гвозди, сгибают и выпрямляют их. Но каков будет результат? В этом и заключается вопрос. Если вы хотите использовать стальные волокна для стяжки, сначала их нужно протестировать. Сделайте небольшой кубик и проверьте состояние бетона через несколько дней. Желательно, конечно, через 28 дней. Если испытания прошли успешно, повторите опыт в нужном масштабе. Ну, а если вы хотите залить фундамент, то лучше заказать бетон нужного качества на заводе.

Базальтовые волокна

Самое важное свойство базальтовых волокон заключается в том, что они практически не растягиваются. С другой стороны, бетон обладает определенной эластичностью; он может растягиваться до трещин. Другими словами, включение базальтовых волокон снижает общую эластичность бетона. Однако он также повышает устойчивость к упругим и ударным деформациям. Края плит и других изделий гораздо меньше подвержены растрескиванию.

Полипропиленовая фибра для стяжки

Полипропиленовое волокно чаще всего используется для напольных покрытий. У него самая низкая цена, что и является причиной его популярности. Как полипропиленовые волокна работают в бетоне? При перемешивании он равномерно распределяется по объему. Во влажной среде волокна набухают, распрямляются и слипаются. Они образуют самодостаточную матрицу внутри бетонной конструкции. Случайно распределенные в бетоне волокна связывают частицы бетона между собой и тем самым повышают прочность бетона на изгиб.

Что именно это делает? Несколько вещей:

- Уменьшает количество трещин, которые появляются при созревании бетона. Они все равно есть, но меньшего размера и в меньших количествах. Нельзя надеяться только на фибру. Чтобы трещин было меньше, нужны качественные компоненты, точное соблюдение пропорций, нужное количество воды и тщательный замес. Фибра только улучшает исходные данные, но не является гарантом отсутствия трещин.

- Повышает прочность на изгиб и плотность бетона. Плотность повышается незначительно, но снижается прочность на сжатие. То есть, марочность раствора/бетона понижается. По экспериментальным данным понижение примерно на 15-20%. Во многих случаях на это можно закрыть глаза — прочность стяжки берут обычно с запасом. Но при передозировке мелкой фибры она может упасть вдвое. Это уже критично. И не вздумайте увеличить количество цемента. Это приведет не к повышению прочности, а, наоборот, к еще большему ее понижению.

- Снижается истираемость, поверхность меньше пылит.

Как видите, добавление волокон не меняет радикально свойства. Есть некоторые улучшения в существующих объектах недвижимости. Если вам сказали, что добавление полипропиленовых волокон в бетон или ЦПС заменяет армирование, то вас обманули. Армирование компенсирует изгибающие нагрузки, которые могут действовать на цементный раствор. Полипропиленовое волокно не обладает таким эффектом. Он только уменьшает количество и размер усадочных трещин. Это нечто совершенно иное и «работает» до определенного уровня. При приложении значительной силы полипропилен сначала растягивается (он очень хорошо растягивается — его длина увеличивается на 200%), а затем рвется. Таким образом, он эффективен против микротрещин. Но это и хорошо, потому что микротрещины впоследствии просто превращаются в трещины.

Так ли она нужна в стяжке

Как упоминалось выше, основное назначение волокон в бетоне и ЦПС — уменьшение количества и размера усадочных трещин. Однако если стяжка залита на прочное основание, если соблюдается водоцементное соотношение и правила ухода за бетоном, то трещин все равно будет немного. Правила ухода просты: поддерживать влажность, сохранять влагу и избегать локального перегрева. Эти простые меры и хорошие материалы (отсутствие глины или пыли в песке и заполнителях, хороший цемент, чистая вода) обеспечат отсутствие крупных трещин. Волокна — это просто способ быть немного безопаснее, если под раствором находится «мягкая» изоляция или звукоизоляция. Если это минеральная вата, то необходимы волокна. Для пенополистирола и других жестких материалов — нет.

Расход и правила добавления

Дозировка полипропиленовых волокон составляет 0,6 — 0,9 кг на 1 кубический метр. При этом цена равна 2680,00 рублей за мешок 10 кг:

- Если внеси 300 г на кубометр, смесь становится пластичнее и хорошо заполняет неровности.

- При добавке 600 г, повышается прочность, при высыхании отсутствуют трещины.

- Если замешать в кубометр 800 г полипропиленового ворса, бетон достигнет максимальной прочности.

Вы можете применять добавку различными способами. Есть 2 варианта:

- Первый предполагает засыпать армирующее вещество вместе с сухими компонентами. Для более равномерного распределения добавку засыпают частями.

- Второй способ – замачивание в воде и последующее введение в раствор вместе с жидкостью. Время замешивания такого раствора составляет 15 минут.

Самое главное при нанесении добавки из полипропиленовой фибры — тщательно распределить ее в растворе. Прежде всего, полипропилен-полиуретановый наполнитель должен быть нанесен таким образом, чтобы полипропиленовый наполнитель был нанесен первым и не образовывались комки.

Рассмотрим, как вводятся волокна, на примере приготовления полусухого раствора для настила пола. Последовательность приготовления раствора состоит из следующих этапов:

- Сначала в бетоносмеситель закладывают цемент и песок в пропорции 1 к 3.

- Далее начинают вводить порциями сухую фибру. Качественный материал рассыпается на волокна и не образует комков.

- Добавляют воду так, чтобы смесь была полусухая.

- На очищенную от пыли и загрязнений поверхность устанавливают маячки. Затем укладывают смесь толщиной не менее 50 мм.

- Выравнивают раствор правилом. Чтобы сделать поверхность ровной, ее шлифуют, пока бетон еще не застыл.

- Для равномерного схватывания покрывают стяжку полиэтиленом. Если помещение жаркое – смачивают залитую поверхность раз в день водой.

- На большой площади покрытия не лишним будет сделать деформационные швы.

Одно из преимуществ использования микрофибры заключается в том, что по полу можно ходить уже через день. Укладывать ламинат или клеить плитку можно уже через 5 дней. Для сравнения, обычная стяжка полностью готова к использованию через 2-3 недели.

Что представляет собой фибра?

Волокно — это тонкие волокна или полоски из различных групп материалов. Они могут быть органическими или неорганическими. Размер и профиль этих волокон зависят от выбранного вами типа. Это может быть несколько миллиметров или несколько сантиметров. Все эти «мелочи» хорошо перемешиваются в растворе на стадии разведения водой. Он заполняет весь объем и тем самым увеличивает прочность вашей конструкции.

Первоначально использовались только полипропиленовые волокна, но сегодня в зависимости от области применения применяются также стальные, стеклянные и базальтовые волокна.

Дозировка волокон в бетоне зависит от нагрузок, которым будет подвергаться конструкция. Например, если это садовая дорожка, по которой садовник идет с ведром, это одно, а если нагрузки небольшие, то волокна могут не использоваться или использоваться только в небольших дозах. Но когда дело доходит до основания дорожек, это совсем другое дело, и многие продуманные владельцы просто хотят использовать фибробетон, армированный микрокаркасом.

Типы фибры и где они применяются

Стальная фибра: Это тонкие полоски стального листа или куски проволоки из конструкционной стали. Длина этих полосок составляет от 2,5 до 6 см. Он может иметь круглое или треугольное сечение, а его форма может быть не только прямой, но и изогнутой. Растрескавшиеся производители стальных волокон увеличивают их «сродство» с бетоном, делая полосу гофрированной, а поверхность шероховатой. Стальные волокна могут даже заменить арматурный каркас при использовании в растворе или блоках. Однако при замене нужно быть более осторожным: Для этого работа должна быть выполнена правильно, расчеты должны быть проведены тщательно. И тарифы должны соблюдаться. И они напрямую зависят от нагрузок:

- небольшие нагрузки — 15—30 кг фибры на кубометр бетона;

- средние нагрузки — до 40 кг фибры на кубометр бетона;

- высокие нагрузки — от 75 кг на кубометр смеси.

Стекловолокно является разновидностью стекловаты. Он также изготавливается из кварцевого песка, но при этом формируется в отдельные волокна диаметром всего 15 микрон. Вы их вообще не увидите. Как только стекловолокно проникает в бетон, оно сразу же растворяется в почти невидимых частицах. Его добавляют в стяжки и сборный бетон. Его задача — уменьшить усадку и растрескивание без перегрузки смеси. Дозировка стекловолокна составляет от 0,3 до 1,2 кг на кубический метр (в зависимости от степени загрузки). Бетон со стекловолокном твердеет гораздо быстрее, чем без такой добавки.

Базальтовые волокна являются продуктом расплавленной тугоплавкой вулканической породы. Волокна очень прочные и очень плотные. Базальтовые волокна отличаются от стекловолокнистого бетона тем, что поглощают меньше воды, но выдерживают более высокие температуры и очень устойчивы к воздействию агрессивных веществ. Для изготовления базальтового фибробетона, например, идеально подходит пол в ванной комнате под деревянный пол! Бетон из базальтового волокна также обладает повышенной стойкостью к истиранию, что делает его пригодным для дорожного покрытия. Кстати, морозостойкость также повышена: Ведь мы уже заметили, что впитывается меньше воды и, следовательно, образуется меньше кристаллов льда. Эксперты утверждают, что этот бетон может выдержать до 500 циклов охлаждения и оттаивания.

Полипропиленовые волокна — это тонкие волокна длиной от 6 мм до 4 см. Это самое популярное волокно. Особенно часто он используется в частном строительстве: Этим бетоном заполняют фундаменты, плиты перекрытия и стяжки. Один килограмм этого волокна содержит один миллион волокон, которые распределяются в бетоне, где они образуют тяжелую микроструктуру. Полипропиленовые волокна изготавливаются как из первичного, так и из вторичного сырья. Бетонная смесь более плотная, сохраняет форму и не соскальзывает с вертикальных поверхностей (именно поэтому полипропиленовые волокна являются хорошим решением для штукатурных смесей). В среднем на кубический метр бетона требуется 0,9 кг волокон.

Что еще нужно учитывать

Если вы собираетесь использовать волокна, вам следует помнить о нескольких моментах:

- добавляя в бетон фибру любого вида, надо учесть, что время приготовления раствора вырастет примерно на 15%;

- вязкость бетона повышается, а текучесть, соответственно, снижается, так что заливать бетон станет посложнее, чем без фибры;

- микроармирование ни в коем случае не служит заменой арматурному каркасу — повторимся, чаще всего он идет просто ему «на помощь»;

- фибра предотвращает растрескивание бетонной плиты, которое происходит при высыхании;

- использовать ее можно не только для бетона, но и для штукатурных смесей (например, для фасадной штукатурки).