Чтобы избавиться от окислов, таких как окалина, ржавчина и окисные пленки, применяются методы абразивной очистки, включая дробеструйную, дробеметную и механическую обработку, а также химическую очистку, например, травление.

Как осуществлять покраску порошковой краской

Наилучший способ защиты металлических поверхностей от коррозии — это их покраска. Обычно такая процедура осуществляется в специализированных мастерских. Тем не менее, несмотря на сложность процесса, при должном подходе можно попробовать реализовать покраску и в домашних условиях. В данной статье мы расскажем, как красить порошковой краской, а также поделимся некоторыми хитростями, которые помогут вам сэкономить на покупке дорогого оборудования, такого как полимеризационные печи и электростатические краскопульты.

Преимущества и недостатки окрашивания сухими красками

Порошковые лакокрасочные материалы (ЛКМ) имеют множество преимуществ. Одним из них является высокая степень адгезии: их покрытие связывается с поверхностью на молекулярном уровне, образуя прочную защитную пленку, в отличие от обычных красок, которые создают лишь тонкий слой. Благодаря специальной технологии обращения, частицы ЛКМ проникают в структуру обрабатываемой поверхности. Данное покрытие обладает высокой прочностью и сложно поддается повреждению, поцарапыванию или разрушению, так как становится единым целым с поверхностью. Даже при механических воздействиях, например, сильном ударе, порошковое покрытие не отпадает; вмятины при этом также окрашиваются.

При использовании порошковой краски вы также избегаете распространенных проблем, таких как непрокрасы в узких местах и подтеки краски. Во время полимеризации краска равномерно распределяется по всей поверхности, попадая даже в сложные, недоступные участки, которые трудно достать мелкой кистью. Порошковое покрытие также не боится повышенной влажности и постоянного контакта с водой. Именно поэтому порошковой краской часто обрабатывают кузова автомобилей и корпуса промышленных машин. Полимеры, входящие в состав порошковой краски, не реагируют на ультрафиолетовое излучение, что предотвращает выгорание покрытия на солнце.

Тем не менее, несмотря на все свои достоинства, порошковые краски имеют и некоторые недостатки, о которых следует знать и учитывать при работе с ними. Одним из главных недостатков является сложность нанесения краски собственными силами: для этого потребуется не только определенный опыт, но и специализированное оборудование. Высокая адгезия, безусловно, является преимуществом ЛКМ, но если вам вдруг надоест color или появится необходимость изменить его, это будет проблематично, поскольку удаление порошковой краски достаточно сложно.

Разнообразие порошковых красок

По способу формирования защитно-декоративной пленки порошковые краски делятся на два основных вида. Термореактивные ЛКМ содержат отвердители, которые при нагревании вступают в реакцию между химическими группами: порошок расплавляется и полимеризуется. Эти составы включают эпоксидную смолу, полиэфирные смеси, акрил и полиуретан. Такие материалы требуют запекания и отвердения только один раз. Полученное термореактивное покрытие стойко к воздействию тепла и химикатов.

К УФ-порошковым краскам относятся фотополимеризуемые материалы с химическим фотоинициатором. Этот инициатор быстро реагирует на ультрафиолетовую энергию, что приводит к отверделению или сшиванию материала. Для УФ порошка процесс плавления перед затвердением занимает 1-2 минуты при температуре от 110 до 130 °C. Термопластичные краски, состоящие из ПВХ, пластиков и полиамидов, используют для покрытия проволоки и аналогичных изделий, которые постоянно движутся при отделке. Наносятся такие эластичные и мягкие покрытия в флюидизированном слое.

Существует три основных химических типа порошковых красок:

- Эпоксидные. Эти краски имеют прочную структуру и эффективно защищают от коррозии. Они устойчивы к химическим растворителям и влаге, однако под воздействием ультрафиолетового излучения могут изменяться.

- Полиэфирные. Данные краски не пигментируются и не боятся УФ-лучей. Они также выносят воздействие химических веществ, но обладают токсичностью.

- Эпоксидно-полиэфирные. Это промежуточный вариант между первыми двумя типами. Они нетоксичны, устойчивы к ультрафиолету и хорошо выдерживают удары. Однако их стойкость к растворителям и влаге довольно низкая.

На полиэфиры по своим характеристикам похожи уретаны. Эти материалы отличаются прочностью, гладкой поверхностью, стойкостью к коррозии и химическим воздействиям, и применяются для покрытий топливных баков, кондиционеров, сельскохозяйственного оборудования, дверной фурнитуры и автомобильных дисков.

Преимущества и недостатки порошковых красок

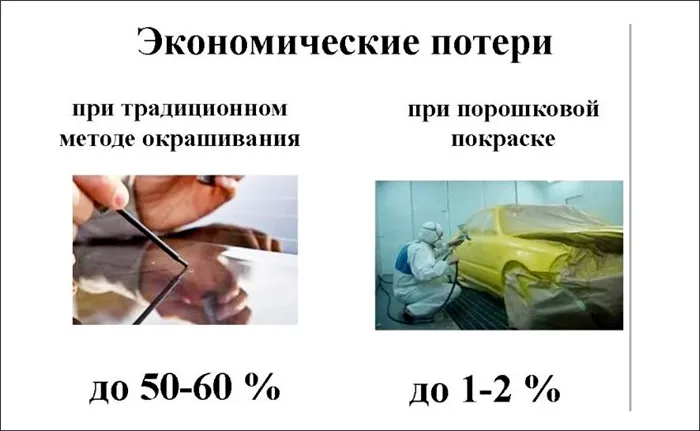

Нанесение порошкового покрытия является экономически эффективным процессом. Порошок прилипает к окрашиваемой детали за счет электростатического заряда, который обеспечивает оптимальное количество материала.

При этом излишки порошка, которые не оседают на детали, не теряются — они собираются и могут быть использованы повторно.

Поскольку в составе порошковой краски отсутствуют растворители, не нужно проводить меры по удалению токсичных паров из рабочего пространства. Процесс нанесения ЛКМ довольно прост. После того как вы освоите принципы работы с необходимым инструментом, можно выполнять сухую покраску, которая будет значительно быстрее, чем традиционная. Сохнет такая краска согласно технологии всего за полчаса.

Порошковые краски обладают меньшей пористостью по сравнению с красками, разбавляемыми растворителем. Это обеспечивает отличную защиту металлическим элементам от ударов и коррозии. Большинство модификаций сухих красок обладают хорошей устойчивостью к влиянию различных внешних факторов, включая ультрафиолетовые лучи, высокие температуры и морозы.

Порошковые краски являются экологически безопасными. Их органические компоненты не наносят вред здоровью человека и окружающей среде. При использовании таких материалов воздух в рабочем помещении не загрязняется, а риск возникновения пожара полностью исключен.

Вместе с тем у порошковых ЛКМ есть свои недостатки:

- Детали могут обрабатываться только с использованием специальной техники в закрытых помещениях;

- Изменить цвет или оттенок порошка технически невозможно;

- Если на поверхности металла появляются царапины или сколы, необходимо полностью перекрашивать изделие или устранять дефект специальным маркером;

- Поскольку покраска осуществляется при температуре около 200 °C, данный вид отделки подходит лишь для изделий, способных выдерживать высокие температуры.

Кроме того, при нанесении порошкового покрытия на детали сложной формы могут возникнуть технические сложности: внутренние углы могут остаться неокрашенными.

Технология порошкового окрашивания. Подготовка и грунтовка

Для обеспечения антикоррозионной защиты применяются два вида грунтовок на основе порошковых материалов, на которые позже будет наноситься порошковая краска.

1. Пассивная антикоррозионная защита.

Она предполагает использование эпоксидного антикоррозийного грунта, который формирует прочную пленку с высокой стойкостью к химическому и механическому повреждениям.

Такой грунт применяется для защиты стальных и алюминиевых изделий в условиях легкой эксплуатации — например, для покрытия сварных конструкций внутри помещений, или алюминиевых дисков и т.д. Он сглаживает поверхность, особенно если есть мелкие дефекты, а также применяется после пескоструйной обработки.

2. Активная антикоррозионная защита.

Для этого используется эпоксидный цинкосодержащий грунт. Он обеспечивает высокий уровень коррозионной стойкости изделий в условиях жесткой эксплуатации. В случае если в системе покрытий возникают проникающие повреждения, на этом участке могут проявиться следы местной коррозии, однако это не повлияет на адгезию покрытия к прилегающей поверхности, то есть грунт ограничивает область распространения коррозии.

Он используется для защиты всех стальных изделий, которые эксплуатируются на открытом воздухе, таких как решетчатые настилы, заборы, ограждения, лестницы, строительные конструкции и т.д.

Технология порошкового окрашивания. Нанесение порошковой краски

После предварительной обработки детали должны быть ополоснуты и высушены. Процесс сушки обычно проходит в отдельной печи или в специальной секции печи отвержения. Использование печи отвержения позволяет сократить размеры системы и избежать необходимости дополнительного оборудования.

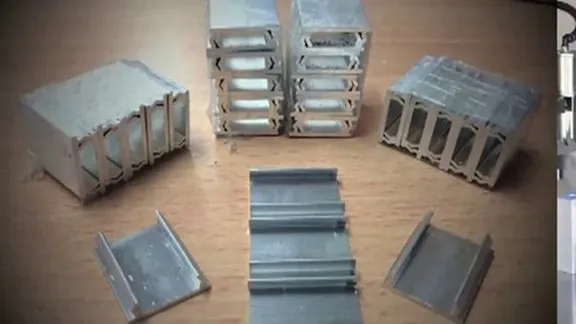

Когда детали полностью просыхают, их охлаждают до температуры окружающей среды. Затем они помещаются в камеру напыления, где и наносится порошковая краска. Основная цель этой камеры заключается в улавливании частиц порошка, которые не осели на изделии, утилизации этой краски и предотвращении ее попадания в рабочее помещение. Камера оборудована системой фильтров и встроенными устройствами очистки, такими как бункеры и вибросита, а также системами аспирации. Камеры бывают нескольких типов: тупиковые и проходные. Чаще всего в тупиковых камерах окрашиваются малогабаритные изделия, тогда как в проходных — длинномерные.

Существуют также автоматические камеры напыления, в которых краска наносится с помощью пистолетов-манипуляторов за считанные секунды.

Наиболее часто используемым методом нанесения порошковых покрытий является электростатическое напыление. Этот процесс включает в себя применение электростатически заряженного порошка на заземленное изделие с помощью пневматического распылителя (также известного как пульверизаторы или аппликаторы). Любой распылитель может использовать разные режимы работы:

- Напряжение может подаваться как сверху, так и снизу;

- Можно регулировать силу потока (напор, скорость течения) краски и скорость ее выхода;

- Может варьироваться расстояние от выходного сопла распылителя до детали, а также размер частиц порошка.

Сначала порошковая краска загружается в питатель. Через пористую перегородку питателя поступает воздух под давлением, который приводит порошок в взвешенное состояние, формируя так называемый кипящий слой краски. При этом могут также использоваться компрессоры для подачи сжатого воздуха, которые создают местные области кипящего слоя. Далее аэровзвесь забирается из контейнера с помощью воздушного насоса (эжектора), разбавляется воздухом до более низкой концентрации и подается в напылитель, где порошковая краска за счет трения накапливает электростатический заряд. Это происходит так: зарядному электроду, установленному в главном распылителе, передается высокое напряжение, создавая электрический градиент. На его основании образуется электрическое поле. Частицы, имеющие противоположный заряд, притягиваются к этому электроду. Когда частицы краски проходят через это пространство, они получают электрический заряд за счет взаимодействия с воздухом.

При помощи сжатого воздуха заряженная порошковая краска доставляется на нейтрально заряженную поверхность, оседает и удерживается на ней благодаря электростатическому притяжению.

Существуют две разновидности электростатического распыления: электростатическое с зарядкой частиц в поле коронарного заряда и трибостатическое напыление. В первом случае заряд частиц происходит от внешнего источника электроэнергии (например, коронирующего электрода), а во втором — в результате трения о стенки вашего распылителя.

Методы работы с порошковой краской

Несмотря на то что технологии порошкового окрашивания известны довольно давно, их широкое техническое развитие началось лишь недавно. В процессе внедрения и модернизации технологии появилось несколько подходов к ее реализации, три из которых мы рассмотрим более детально.

Электростатическое распыление

Суть метода заключается в том, что мелкодисперсионные частицы окрашенного полимера получают электрический заряд при прохождении через распылитель. При этом поверхность, подлежащая окраске, должна оставаться электрически нейтральной. Разница зарядов создает активное электрическое поле, благодаря которому порошковое вещество надежно притягивается к поверхности детали. После обработки данное изделие помещают в специальную печь, где под воздействием высоких температур происходит процесс полимеризации. Важно отметить, что термическое воздействие должно быть кратковременным. Как только верхний слой расплавится, процедура завершена. Соблюдение всех технологических параметров позволяет краске прочно впитаться в основание, исключая образования воздушных карманов, наплывов и растрескивания покрытия. Со временем электрический заряд пропадает.

Принцип порошковой покраски с предварительным нагревом

Этот метод является более сложным и затратным, поскольку включает дополнительный этап предварительной подготовки. Перед нанесением покрытия окрашиваемый элемент подготавливается путем нагрева до определенной температуры. Степень и продолжительность этого теплового воздействия оптимизируются с учетом характеристик материала. Затем краску равномерно распыляют с помощью распылителя. Завершающий этап повторного нагрева проводят не всегда. Это зависит от свойств конкретного состава.

Использование термопластичного порошка

При работе с таким порошком используется специальное оборудование. В конструкцию распылителя включена камера, где происходит сжигание пропана. Предварительно нагретые частицы краски под давлением ударяются о поверхность, образуя прочный защитный слой. Эта технология подходит для окрашивания как металла, так и деталей из других материалов с однородной структурой поверхности (например, стекла или керамики).

Первый метод считается наиболее распространенным и востребованным благодаря значительным техническим достижениям в этой области. Второй метод применяется реже из-за необходимости тщательной настройки температуры с учетом характеристик сплава. Третий способ универсален, так как позволяет окрашивать разные типы поверхностей. Его популярность, однако, низка, так как он появился лишь сравнительно недавно.

Необходимое оборудование

Количество, тип и функциональность необходимого оборудования зависят от масштабов проводимой работы. Также это касается дополнительных материалов и вспомогательных средств. Тем не менее, следующий перечень оборудования является обязательным:

- Окрасочная камера. Это отдельная комната, в которой установлена система принудительной вентиляции или герметичная кабина. Внутри нее обеспечивается контролируемое, качественное и безопасное нанесение краски на предварительно подготовленные поверхности. Основная задача камеры — обеспечить высокое качество порошковой покраски, исключая при этом возможность постороннего вмешательства. Для повышения эффективности и уменьшения расхода материала она также может быть укомплектована рекуператором, который собирает излишки порошка, используемого повторно.

- Пульверизатор. Это инструмент, специально предназначенный для быстрого и равномерного нанесения краски на обрабатываемую поверхность. Существует два вида: ручной — для малосерийного или кустарного производства, и промышленный — для выполнения больших объемов работ без потери качества готовых изделий. В качестве альтернативы можно использовать компрессор, который дополнительно оснащается системой фильтрации высокого давления.

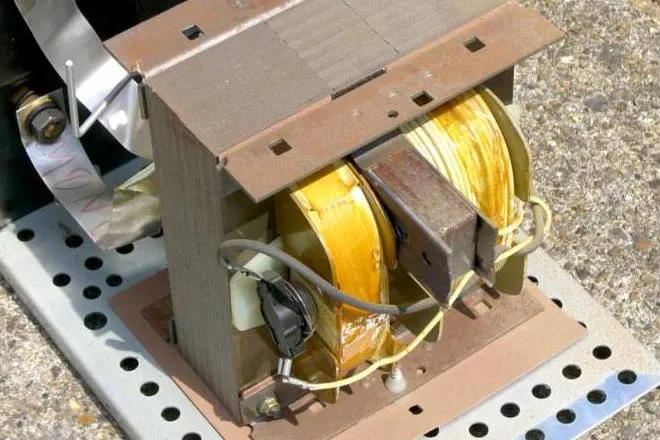

Печь. В ней происходит процесс полимеризации покрытия посредством плавления порошковых частиц, входящих в состав краски.

На крупных предприятиях также могут быть установлены различные системы подвесов и вспомогательные конструкции, направленные на ускорение темпа работы и уменьшение физических нагрузок на персонал, что в свою очередь облегчает выполнение задач.

Принцип порошкового окрашивания автомобилей

Как уже было упомянуто, порошковая покраска осуществляется по электростатическому принципу, при этом отрицательно заряженные частицы краски плотно удерживаются на поверхности автомобиля благодаря разнице потенциалов.

Это также вносит коррективы в использование оборудования. Для обеспечения оптимальных свойств материалов требуется комплекс оборудования, который включает:

- Питатель для хранения порошка.

- Компрессор, обеспечивающий подачу сжатого воздуха.

- Эжектор, который транспортирует красящий порошок в пульверизатор.

- Пульверизатор с встроенным электродом, который заряжает порошок нужными электростатическими свойствами и равномерно распределяет краску по поверхности.

Порошковая покраска автомобиля также может реализовываться более экономичным, но менее производительным трибостатическим методом. Суть этого метода заключается в том, что частицы красящего порошка получают свои электростатические свойства не от источника напряжения, а методом трения об фторопластовую поверхность внутренней части распылителя.

Камера для покраски автомобилей требует специализированного оборудования и должна включать два помещения:

- Камера покраски с системой циклической вентиляции и импульсным фильтром, который улавливает нерастраченные частицы порошка и подает их обратно в питатель для повторного использования, что обеспечивает практически нулевые потери материала.

- Камера полимеризации, в которой порошок нагревается до 150-200 градусов по Цельсию с использованием теплогенераторов или ТЭН, превращаясь в вязкое состояние и образуя прочное, ровное покрытие.

Технология покраски автомобиля

Общий эффективный метод порошковой покраски автомобиля следующий:

- Предварительная подготовка металлической поверхности. Для успешного процесса покраски необходимо, чтобы порошок наносился на идеально гладкую, очищенную от ржавчины поверхность. Во-первых, нужно выровнять металл, а также отшлифовать старое лакокрасочное покрытие до шероховатой поверхности. В некоторых случаях допускается нанесение порошкового слоя на уже existente coating, однако в этом случае адгезия будет уменьшена.

- Грунтовка поверхности. Перед нанесением краски рекомендуется нанести 2-3 слоя специального грунта, содержащего фосфаты железа, что улучшает сцепление краски с поверхностью. После высыхания зачастую проводиться шлифовка с использованием наждачной бумаги с мелкой структурой.

- Нанесение краски. После подготовки поверхности следует нанести порошковую краску. В некоторых случаях целесообразно использовать смешанный подход: трибостатический метод для сложных, нестандартных деталей (таких как изгибы кузова, диски, обвесы) и электростатический — для нанесения ровного слоя на кузовные части. Важно контролировать уровень влажности воздуха, используемого для подачи порошка, чтобы не ухудшить его адгезивные свойства. Часто прибегают к сушке воздуха перед его подачей.

- Полимеризация. После того как слой порошка нанесен, деталь помещается в камеру полимеризации, где подвергается нагреву до 150-200 градусов Цельсия в течение 15-30 минут, пока пленка не затвердеет. На данном этапе критически важно поддерживать стабильную температуру, чтобы обеспечить монолитность и прочность покрытия.

- Контрольный этап. После завершения полимеризации деталь должна охлаждаться естественным путем. Установка ее на автомобиль или транспортировка настоятельно не рекомендуется в течение ближайших 24 часов.

Если все указанные процессы были проведены без нарушения технологий, порошковая покраска кузова автомобиля полностью оправдает все затраты и обеспечит автомобилю привлекательный внешний вид на долгие годы.