Как режется плазма. Где используются плазменные технологии. Плазменная обработка металла — описание процесса.

Резка металла — это процесс, при котором кусок разрезается на части. Для этого можно использовать различные методы, например:

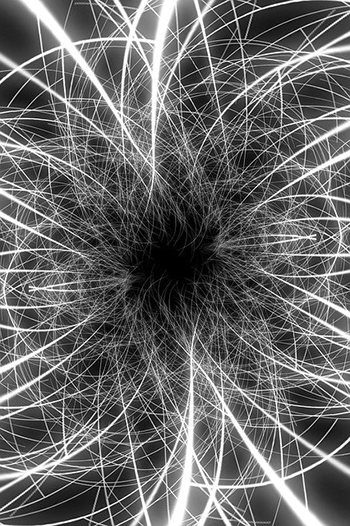

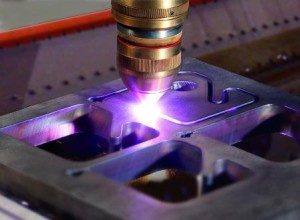

Плазменная резка относится ко второй категории. Сама плазма представляет собой сильный поток ионизированного газа. Последний нагревается до высоких температур — до тысяч градусов. В этом случае скорость газа, испускаемого соплом, огромна, больше, чем скорость звука.

Плазма содержит как отрицательно заряженные, так и положительные частицы. Кроме того, оба типа частиц находятся в одинаковом количестве. То есть они уравновешивают друг друга. Но в потоке есть так называемые свободные радикалы. Именно они позволяют ионизированному газу проводить через себя электрический ток.

Обладая такими уникальными свойствами, плазма позволяет резать толстый металл в короткие сроки. Поэтому на основе плазменных технологий был разработан аппарат, получивший название плазменный резак.

Мы предлагаем широкий ассортимент качественного инвентаря и садового инвентаря по разумным ценам.

Как работает плазменный аппарат по металлу?

Плазменная резка — это современная технология резки металлов до 22 см. Этот очень эффективный метод позволяет быстро и качественно обработать практически любой металл проводника. Кроме того, с его помощью можно резать пластик, дерево и даже камень.

Конструктивные особенности плазморезов

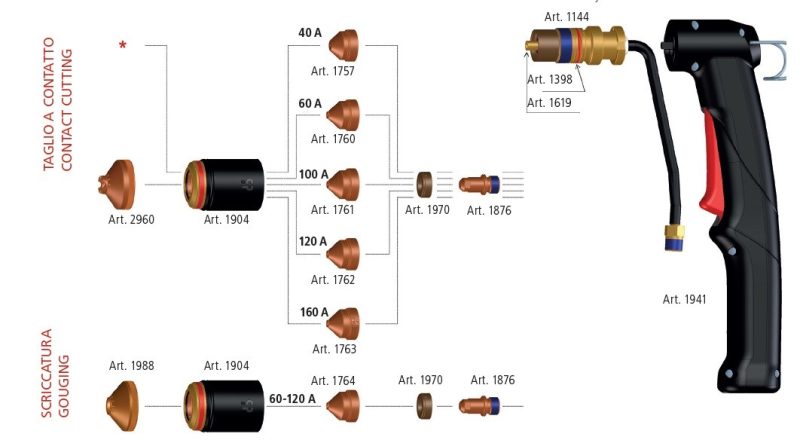

Итак, давайте рассмотрим устройство плазменных резаков на примере популярного оборудования от компании Cebora.

Резак (плазмотрон)

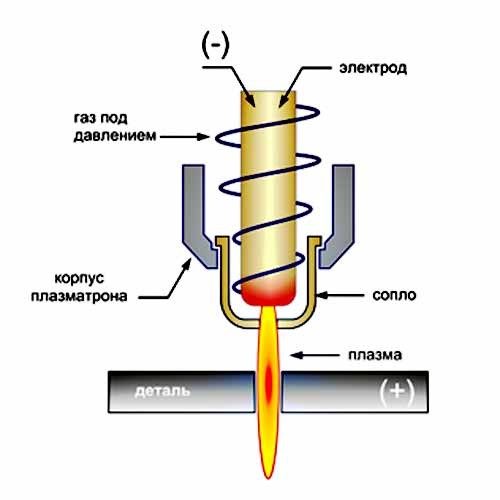

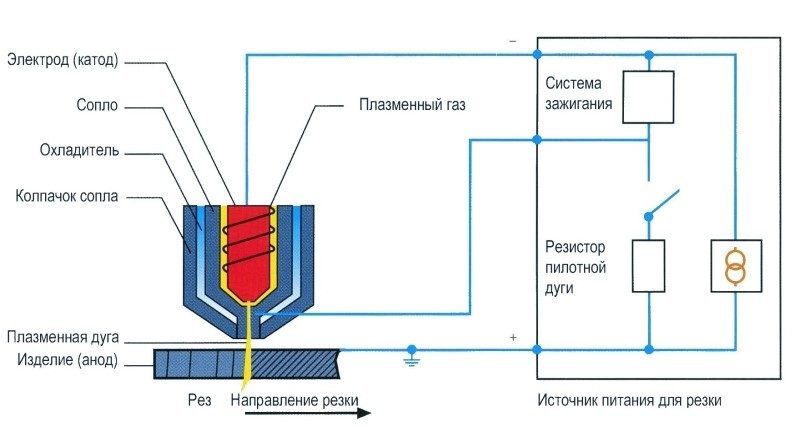

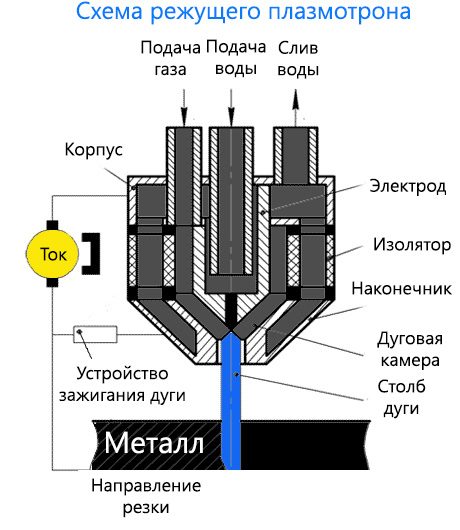

Резак — это ключевой элемент плазмотрона, выполняющий резку заготовки. Внутри корпуса находятся следующие рабочие элементы: электрод, сопло и вихревой механизм воздушного потока.

Электрод зажигает дугу. В основном он состоит из гафния, так как это самый прочный и безопасный материал. Сопло образует струю. Учтите, что мощность насадки зависит от ее размера. Большая конструкция пропускает больше воздуха, а значит, делает плазменную резку более эффективной.

Механизм завихрения газа создает поток воздуха, который закручивается вокруг оси плазмотрона и выходит из сопла.

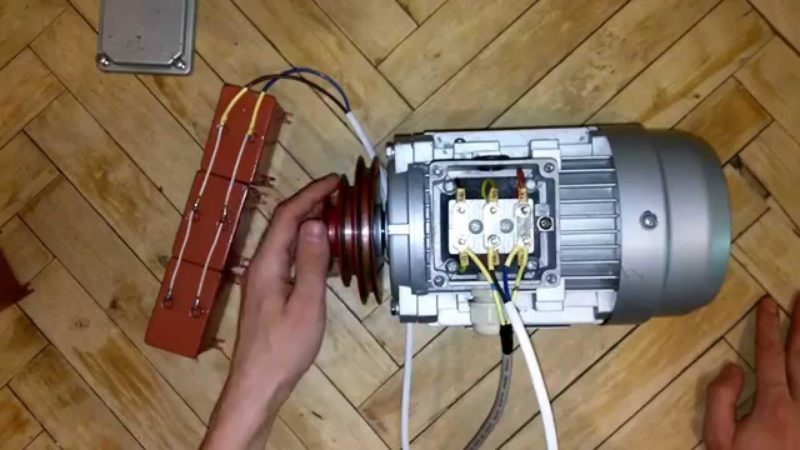

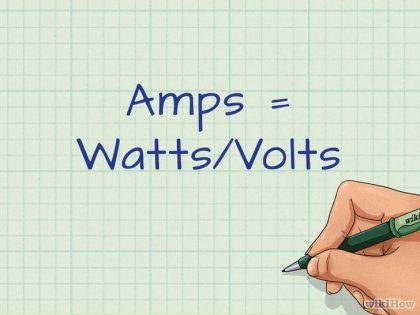

Источник питания

Трансформатор или инвертор могут действовать как «сила». Первый нечувствителен к скачкам напряжения. Он позволяет обрабатывать довольно толстые детали, но при этом тяжелый. Инвертор легче и дешевле. А вот кусок большой толщины разрезать нельзя.

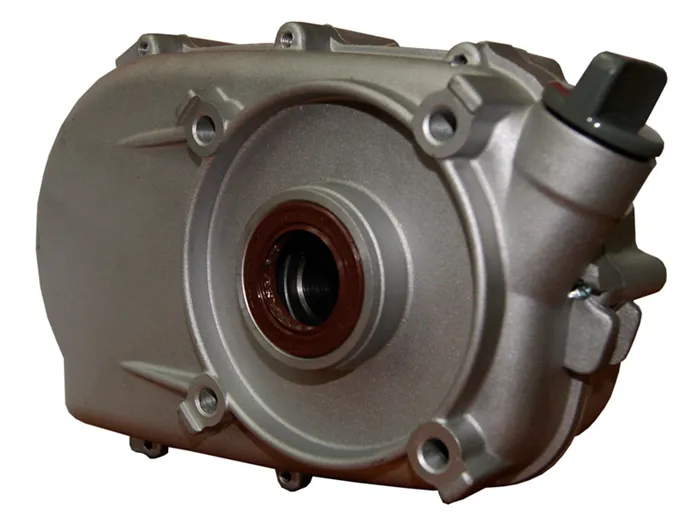

Компрессор

Компрессор подает газ на горелку. В моделях до 200 ампер используется только сжатый воздух. Также как для плазмы, так и для охлаждения. Обратите внимание, что в коммерческих моделях Cebora используются разные газы, такие как гелий, азот, аргон и кислород.

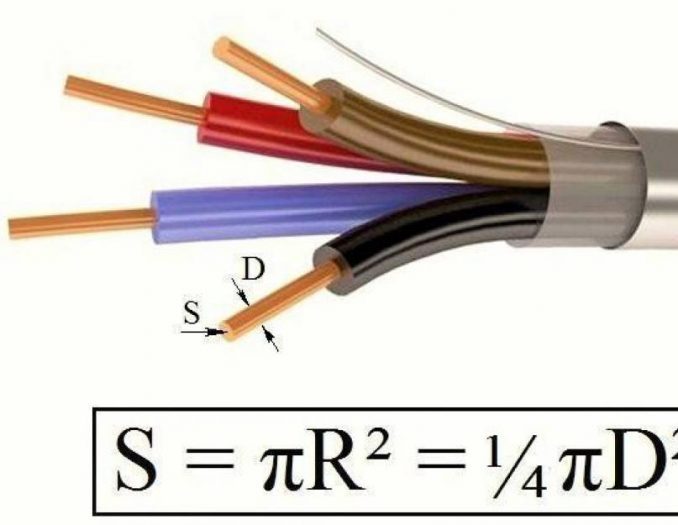

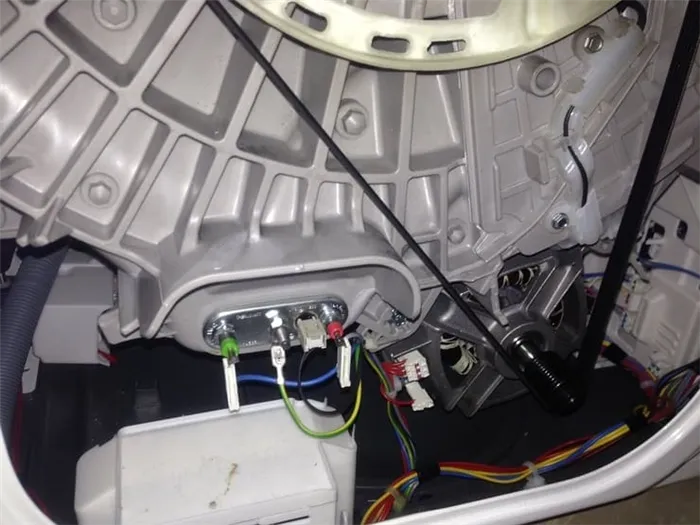

Кабели и шланги

Благодаря кабелям и шлангам все части плазмотрона соединяются между собой. Электрический кабель запитан для зажигания дуги. Трубка, в свою очередь, перемещает сжатый воздух, образуя плазму.

Как работают аппараты плазменной резки?

Резка производится специальной плазменной дугой, через которую подается воздух под высоким давлением. Работа начинается с газа и искры: газ ионизируется и создает управляемую плазму.

- изготовление деталей различной формы;

- вырезание отверстий;

- резка профилей и труб.

Плазменная струя используется при резке непроводящих материалов. В этом случае дуга горит непосредственно между электродом и острием плазмотрона. При этом сама заготовка не используется для проведения тока — рез выполняется только за счет самой отливки.

ПЛАЗМЕННАЯ РЕЗКА МЕТАЛЛА позволяет резать металл, но не резцом — в этом аппарате есть плазменная струя. Газ выходит из сопла и превращается в плазму.

Преимущества резки плазмой

Плазменная резка имеет свои преимущества перед лазерной резкой:

- плазменной резкой можно обрабатывать любой металл: цветной, черный, тугоплавкий;

- скорость резки выше, чем при газовой резке;

- возможна плазменная резка художественных работ — заготовки могут быть любой геометрической формы, возможна фигурная резка большей сложности, художественная резка металла плазмой и деталей;

- независимо от толщины разрезаемого металла можно быстро и точно разрезать кусок;

- плазменный резак может резать не только металл, но и материалы, не содержащие железа;

- плазменная резка материалов намного эффективнее, быстрее, чем обычная механическая резка;

- по сравнению с лазерной резкой, плазменная резка позволяет обрабатывать листы материала большой ширины под углом. Продукция получается с наименьшим количеством дефектов и загрязнений;

- при работе в воздух выбрасывается минимальное количество загрязняющих веществ;

- перед резкой металла его не нужно нагревать, тем самым сокращая время горения;

- безопасность при плазменной резке находится на высоком уровне, так как нет необходимости использовать газовые баллоны, которые очень взрывоопасны.

Помимо достоинств, плазменная резка имеет и недостатки:

- высокая стоимость плазмотрона;

- толщина металла, который можно разрезать плазмотроном, не должна превышать 10 см;

- во время работы агрегат издает много шума, так как газ подается с большой скоростью, близкой к скорости звука;

- плазмотрон необходимо правильно обслуживать;

- резаки нельзя подключать к плазмотрону, чтобы металл можно было обрабатывать вручную.

Принцип работы и устройство плазмотрона, видео применения технологии плазменной резки металлов и неметаллических материалов, ее достоинства и недостатки

4 Достоинства и недостатки плазменной резки

Сам принцип плазменной резки определяет преимущества этой технологии перед газовыми методами обработки неметаллических и металлических изделий. К основным преимуществам использования плазменного оборудования можно отнести следующие факты:

- универсальность технологии: плазменной дугой можно резать практически все известные материалы, от чугуна и меди до алюминия и холоднокатаных стальных листов;

- высокая скорость обработки металлов средней и малой толщины;

- разрезы действительно качественные и высокоточные, что часто дает возможность не проводить на изделиях дополнительную обработку;

- минимальное загрязнение воздуха;

- нет необходимости предварительно нагревать металл для его резки, что позволяет сократить (и значительно) время горения материала;

- высокая безопасность труда за счет того, что для резки не требуются газовые баллоны, потенциально взрывоопасны.

Следует отметить, что по некоторым показателям газовые технологии признаны более доступными, чем плазменная резка. К минусам последнего обычно относятся:

- сложность конструкции плазмотрона и его дороговизна: конечно, это увеличивает стоимость каждой операции;

- относительно небольшая толщина реза (до 10 сантиметров);

- высокий уровень шума при обработке, возникающий из-за того, что газ выходит из плазмотрона с околозвуковой скоростью;

- необходимость качественного и более грамотного обслуживания агрегата;

- увеличение уровня выброса вредных веществ при использовании азота в качестве формообразующего состава;

- невозможность подключения двух ручных металлообрабатывающих горелок к плазмотрону.

Еще одним недостатком описанного в статье типа обработки является то, что отклонение от перпендикулярности реза допускается не более чем на угол от 10 до 50 градусов (конкретное значение угла зависит от толщины изделия). Если увеличить рекомендуемое значение, происходит значительное расширение зоны резки, и это становится причиной необходимости частой смены используемых материалов.

Теперь вы знаете, что такое плазменная резка, и прекрасно знаете все ее особенности.

Речь идет об инверторных и трансформаторных машинах для ручной воздушно-плазменной резки. На видео порядок работы по установке, раскрой металла своими руками

4 Как правильно пользоваться аппаратом?

Сначала зажигается электрическая дуга. Перед этим необходимо продуть плазмотрон воздухом, тем самым удалив с него посторонние частицы и случайный конденсат. Для этого нажмите, а затем отпустите кнопку запуска дуги. При этом на устройстве запускается режим удаления. Подождав примерно 30 секунд, нажмите и удерживайте кнопку питания. Между кончиком сопла плазмотрона и электродом должна загореться пилотная дуга. Горит, как правило, 2 секунды. За это время необходимо включить рабочую дугу (основную.

Он должен автоматически образоваться в результате описанных выше процессов, но для этого плазмотрон необходимо держать достаточно близко к металлической поверхности, но ни в коем случае не прикасаться к ней.

После включения рабочей дуги служебная дуга гаснет и из сопла плазмотрона начинает течь струя режущей плазмы, как показано на видео, и можно приступать к резке. Если не удалось зажечь зажигающую дугу с первого раза, отпустите кнопку питания и нажмите ее еще раз для нового цикла. Рабочая дуга не может загореться по следующим причинам:

- приточный воздух имеет недостаточное давление;

- плазмотрон собран неправильно;

- другие вопросы.

Также бывает, что рабочая дуга гаснет во время работы. Чаще всего это происходит из-за несоблюдения необходимого расстояния между поверхностью металлов и плазмотроном, а также при износе электрода последнего.

Соблюдать расстояние между поверхностью металлов и плазменным резаком при резке своими руками не менее сложно, чем поддержание необходимой скорости обработки. Оптимальное расстояние всего 1,6–3 мм. Работая руками, постоянно удерживать резак на такой высоте довольно сложно, тем более что плазменный резак не может касаться металлической поверхности. Рука периодически сбивается с толку из-за дыхания или непроизвольных движений тела, и, следовательно, порез нерегулярный. Чтобы выдерживать нужную дистанцию, используйте специальные упоры (как показано на видео), которые ставят на насадку.

При резке своими руками также следует обращать внимание на угол, под которым нужно держать плазмотрон по отношению к металлу. Он должен быть строго перпендикулярен поверхности изделия. В зависимости от типа обрабатываемого металла допускаются отклонения от прямого угла на 10-50 °. Когда заготовка очень тонкая, плазменную горелку можно направлять под небольшим углом, в противном случае тонкий металл будет сильно деформирован в процессе резки.

Выполняя воздушно-плазменную резку своими руками, также важно помнить, что во время работы расплавленный металл не должен попадать в кабели, шланги и сопло плазмотрона. И самое главное, нужно соблюдать технику безопасности.