Пришло время узнать, как производится цемент. Следует отметить, что это сложное производство. Технически, это процесс смешивания клинкера и гипса.

Химический состав, свойства и порядок производства цемента

Невозможно представить современную строительную площадку без этого материала. Цемент используется уже более ста лет для строительства самых прочных конструкций, для ремонта и отделки зданий, но мало кто задумывается о том, из чего состоит цемент.

- Основные характеристики цемента

- Типы продукции по сфере использования

- Исходные материалы для приготовления

- Как готовят цемент на производстве

- Как сделать цемент в домашних условиях

- Как сделать цементный раствор

Так что же такое цемент? Этот материал представляет собой порошок, состоящий из неорганических соединений. Этот порошок вступает в реакцию с водой, начинает затвердевать и приобретать прочность монолитного, прочного материала, который заполняет заранее подготовленную форму.

Реакция происходит при наличии достаточного количества влаги. После затвердевания бетонные конструкции могут эксплуатироваться в течение длительного времени без изменения своих основных свойств. Предприятия по производству этого материала обычно располагаются недалеко от источника сырья, так как объем переработки и транспортировки материалов для производства цемента достаточно велик.

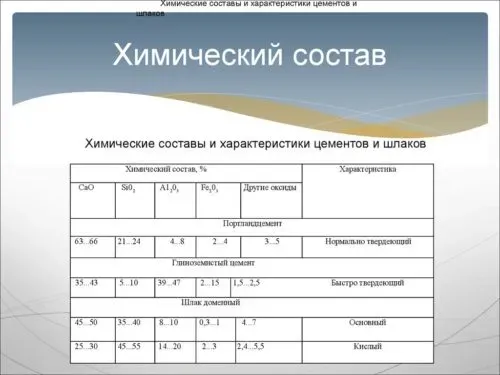

Чтобы понять, из чего делают цемент, достаточно показать химический состав наиболее часто используемого в строительстве цемента — портландцемента. Он изготавливается путем применения следующих пропорций:

- оксид кальция – не менее 60%;

- диоксид кремния – не менее 20%;

- глинозем – не менее 4%;

- оксид железа – не менее 2%;

- оксид магния – не менее 1%.

Формулы других видов цемента аналогичны, регулируется только количество отдельных составляющих.

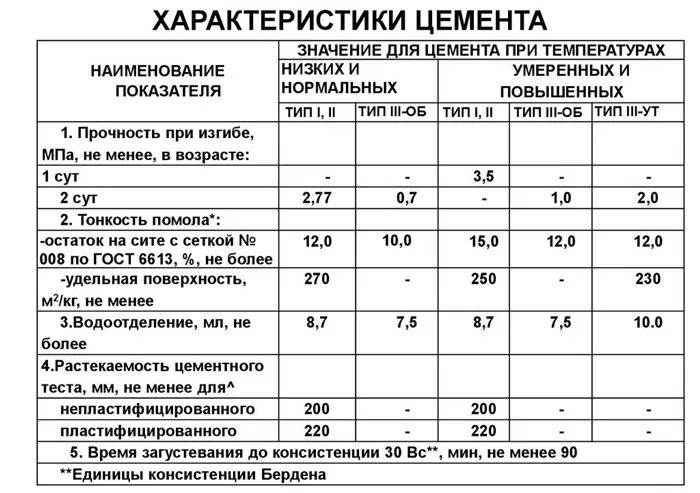

Основные характеристики цемента

Строительные материалы, включая цемент, обычно проверяются на следующие свойства:

- Прочность. Для проверки данной характеристики потребуется изготовить бетонный цилиндр, который впоследствии подвергают испытаниям на сжатие. Длительность воздействия на образец &mdsah; не менее 28 дней. Именно этот срок требуется для полного набора прочности материалу. После проверки и сравнения показателей в МПа, можно установить марку данного цемента, которые обозначаются: М200, М300, М400, М500, М600;

- Стойкость материала к воздействию коррозии. Находясь во влажной среде, бетонные конструкции, не обработанные специальными составами, подвергаются коррозии. Для устранения этого процесса рекомендуется использовать специальные добавки при формировании раствора для бетонирования. Тоже касается защиты от воздействия активных веществ и различной бытовой химии. Для работы в агрессивных средах и при повышенной влажности разработана специальная марка – пуццолановый цемент;

- Морозоустойчивость. Данная характеристика определяется в циклах заморозки и разморозки материала, при которых он способен сохранять свои изначальные свойства. При замерзании влаги в порах и микротрещинах бетонного основания происходит расширение, что влияет на качество бетона и приводит к его разрушению. Для усиления структуры бетона, необходимо использовать специальные присадки, которые позволяют бетону выдерживать резкие температурные перепады. Также присадки используются для организации работы в зимнее время;

- Водопотребность. Выражается в процентах по отношению к общему объему раствора требуемой пластичности. Максимальное значение водопотребности в портландцементе составляет 28%. Следует понимать, что смесь, которой требуется минимальное количество воды, дает более прочный и надежный бетон, а раствор, насыщенный водой, дает пористую структуру бетона, что характеризуется более низкой прочностью;

- Срок схватывания. Данный показатель важен для организации работ. Он не должен быть слишком длительным или коротким, чтобы не нарушать процесс выполнения заливки основания или кладки. Данная характеристика регулируется количеством гипса в сухой смеси. Если объем гипса выше – схватывание происходит быстрее, если ниже – медленнее. Оптимально процесс вставания цемента происходит в течение 10 часов, а начало схватывания находится в пределах 40-50 минут.

Расположение цементного производства следует планировать как можно ближе к наиболее важным месторождениям сырья. Сырьем служат природные породы, которые добываются в открытых карьерах. Цемент производится из натурального сырья, которое добывается из природных месторождений в открытых карьерах.

- Карбонатные породы. К ним относят: мел; ракушечник и прочие известняки; доломит; мергель. В промышленном производстве в основном применяются известняковые породы. Данный материал позволяет повысить эффективность взаимодействия в процессе обжига.

- Глинистые породы. К ним относят: глину; глинистые сланцы; суглинки; лесс. Данный материал необходим для обретения пластичности смеси и используется в основном при изготовлении цемента сухим способом.

- Добавки. Для получения определенных качеств цементного раствора, необходимо к основному составу добавлять вещества, которые способны корректировать свойства материала. К добавкам относят: глинозем; кремнезем; плавиковый шпат; апатиты.

Наиболее важными материалами, из которых изготавливается цемент, являются известняк и глина. Эти два ингредиента перерабатываются в клинкер, который затем смешивается с другими добавками, определяющими качество, сорт и свойства строительного раствора. Обязательные добавки включают: Гипс, доломит, цементит.

Чистый клинкер — мергель — встречается в природе, но из-за небольших запасов этого минерала его невозможно использовать в промышленных масштабах, поэтому отечественные и зарубежные производители выпускают клинкер из традиционных материалов.

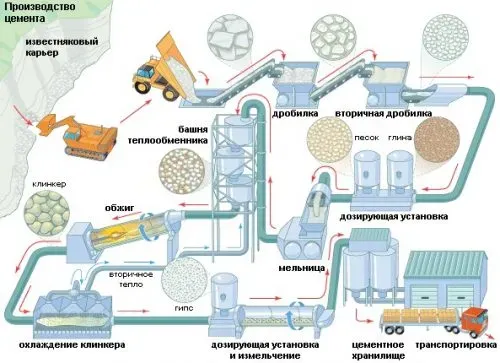

Производство цемента делится на следующие этапы:

- Для подготовки клинкера необходимо тщательно смешать ингредиенты в специальных барабанах большой емкости.

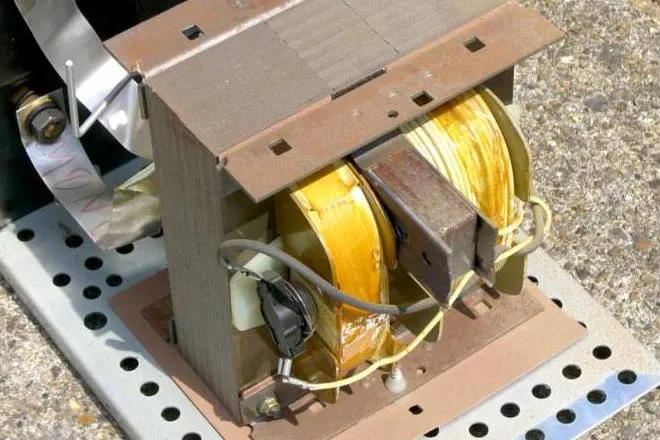

- На следующем этапе подготовленная масса поступает в печь, где происходит обжиг в течение 3-4 часов при температуре близкой к полутора тысячам градусов. В результате образуется клинкер в виде небольших фракций (до 5 см в диаметре).

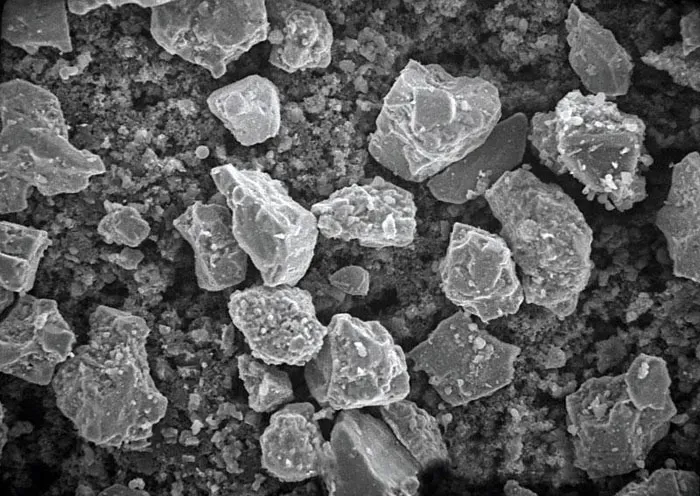

- Далее, полученные зерна клинкера измельчают в барабанах с использованием шаровых грохотов. В процессе обработки материала необходимо добиться порошкообразного состояния смеси.

- На заключительном этапе в готовый цемент добавляют необходимые присадки и отправляют на расфасовку по мешкам или хопрам.

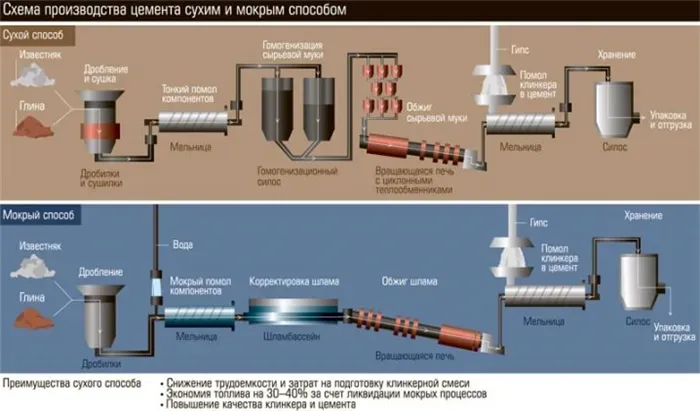

Существует три метода производства цемента. Существует три основных типа производства цемента.

- Мокрый способ. Выработка клинкера производится с использованием воды, мела и глины. В результате смешивания веществ в барабане образуется влажная масса – шихта. Ее отправляют на обжиг, после чего полученные гранулы измельчают и смешивают с необходимыми добавками. Данный метод считается довольно затратным, поэтому в настоящее время чаще используют другие способы.

- Сухой способ. Позволяет сократить этап смешивания готовой смеси с добавками, так как весь процесс сводится к подготовке, дроблению и смешиванию уже готовых ингредиентов. Данная технология становится все более популярной, так как позволяет существенно сократить затраты на производство и конечную цену продукта.

- Комбинированный способ. В данной технологии используются различные формы производства клинкера, сочетающие в себе этапы производства, применяемые при сухом и мокром способах.

Нормативные документы

Существует три основных типа производства клинкера. Существует длинный перечень ГОСТов и СНиПов, в соответствии с которыми изготавливаются цементные смеси. Стандарты определяют не только качество сырья, но и область применения, правила транспортировки, испытания и многое другое.

Где можно найти эти стандарты?

- ГОСТ 31108-2003 «ЦЕМЕНТЫ ОБЩЕСТРОИТЕЛЬНЫЕ. ТЕХНИЧЕСКИЕ УСЛОВИЯ»;

- ГОСТ 30515-97 «ЦЕМЕНТЫ. ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ»;

- ГОСТ 10178-85 «ПОРТЛАНДЦЕМЕНТ И ШЛАКОПОРТЛАНДЦЕМЕНТ. ТЕХНИЧЕСКИЕ УСЛОВИя».

В этих документах вы также найдете дополнительные законы и стандарты, которые помогут вам выбрать правильный материал для строительных работ.

Основные характеристики

Какие свойства цемента следует учитывать в первую очередь?

- прочность цемента, как и бетона, – важнейший показатель, который является определяющим при выборе сырья для строительства. Этот параметр тестируется исходя из максимальной нагрузки, которую может выдержать цементная балка;

Интересный факт! Образец, подлежащий испытанию, должен высыхать не менее 28 дней перед тем, как подвергнуться испытанию.

Прочность обычно можно определить по маркировке блока. Обычно используются следующие обозначения: M400 или M500. Имеются варианты цементного вяжущего от М300 до М800.

- активность при пропаривании – ещё одна немаловажная характеристика, показывающая, насколько активно гудронирует вяжущий состав. От этого показателя напрямую зависит прочность вяжущего компонента и время теповлажностной обработки. Существует 3 группы по пропариванию. Первая – самая лучшая и эффективная;

Внимание. Многие технологи экспериментируют с добавлением меньшего количества цемента, когда речь идет о первой паровой группе. Хорошая активность обеспечивает более быстрое достижение продуктом необходимой прочности. Если результаты теста показывают активность третьей группы, то пора увеличить температуру TBO, продолжительность или даже количество связующего.

Это два наиболее важных свойства вяжущего, используемого в любом строительстве. Поэтому эти свойства проверяются для каждой новой партии, даже если имеется пропуск качества. Затем на основе полученных данных производится повторная регулировка вяжущего.

- сроки схватывания – время, когда начинает схватываться цементный состав. Обычно оно составляет от 45 минут до 10 часов. Чем выше температура, тем быстрее наступает схватывание;

- насыпная плотность – в рыхлом состоянии она равна примерно 900−1100 кг/см 3, в уплотнённом – 1400−1700 кг/см 3, истинное это значение − 3000−3100 кг/см 3 ;

- водопотребность – необходимое количество воды для гидратации цемента и создания пластичности теста. Как правило, берётся примерно 17% воды от массы цемента, необходимой для гидратации. Но бывает, что такой показатель увеличивают из-за того, что водопотребность самого цемента выше.

Связующее испытывается в заводских лабораториях, и на основании этих испытаний составляется паспорт качества, в котором содержится вся информация о фактических свойствах. Однако он действителен только в течение одного месяца, поскольку выдается на основании испытаний образцов 28-дневной давности. Поэтому каждая новая партия проходит проверку качества в независимой лаборатории. Последнее зависит от состава самого связующего.

Сегодня существуют различные методы производства:

- Мокрый метод – первая технология, по которой стали изготавливать цемент. По ней работают и по сей день, правда, немного по усовершенствованной методике.

- Сухой способ – более современный метод производства вяжущего, отличающийся большей экономностью сырья и энергетических ресурсов. Но, что самое важное, именно по этой технологии выбросы в атмосферу сокращаются.

- Комбинированные методики в России используются редко, в основном на предприятиях, работающих с зарубежными партнёрами. Например, как Вольский цементный завод.

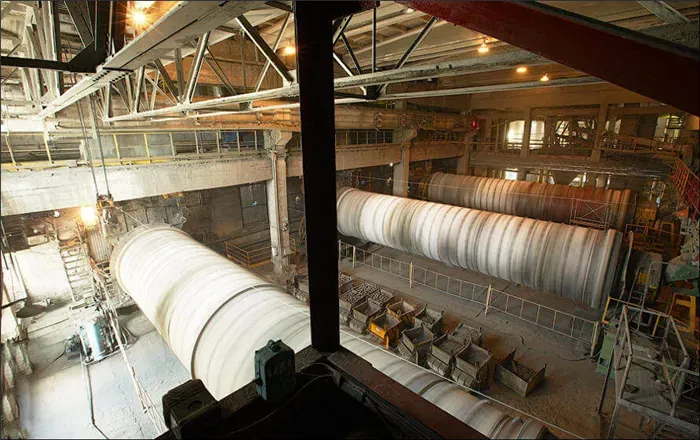

Однако я хотел бы более подробно остановиться на мокром способе производства цемента, поскольку он используется практически на всех цементных заводах России и стран СНГ. Производственные мощности «Уралцемента» в Челябинской области, введенные в эксплуатацию в 1957 году, можно увидеть на следующей фотографии. Связующее вещество производится здесь в жидком виде на основе известняка и глины. Производство в карьере начинается с добычи основного сырья.

Извлеченное сырье подвергается дальнейшей обработке и подается в печь мокрого дробления, где оно превращается в шлам. Затем осадок подается в сырьевые мельницы и шламонакопители.

Полученная тонкодисперсная суспензия подается во вращающуюся печь, где обжигается при температуре +1450 °C. Результатом этого процесса является клинкер.

Полученный клинкер охлаждается в специальных системах охлаждения перед транспортировкой в мельницу для дальнейшего измельчения.

В измельченный клинкер добавляется мелкий гипс и минеральные добавки.

Готовый цемент транспортируется в специальный силос для хранения.

На производственном предприятии такого размера невозможно иметь лабораторию, сотрудники которой внимательно следят за каждым производственным процессом и качеством цемента.

Это основные процессы мокрого способа. Они одинаковы для всех растений. Единственные корректировки касаются сырья и специального оборудования. Как и из чего делают цемент, можно увидеть в следующих видеороликах.

Сортировка и шлифование

Мелкозернистый известняк поступает в сухие бункеры, защищенные от влаги и перепадов температур грохотом-загрузчиком. Формируются штабеля сырьевых смесей различного состава, готовых к измельчению. По конвейеру дробленая порода поступает в дробильную машину — валковую мельницу, где производится известняковый порошок.

Для получения цемента различного качества в подготовленный камень добавляют железо, диоксид алюминия и кремниевую кислоту. Состав и количество добавок определяются после химического исследования известняка. Валик равномерно перемешивает компоненты цемента до получения однородного порошка без камней. После завершения процесса готовая смесь подвергается термической обработке.

Термическая обработка

Порошок подается в печь, где при температуре 800 °C начинается процесс химического связывания минеральных компонентов каменного порошка. После первой термической обработки он подается в кальцинатор, где в результате химической реакции удаляется 95-97 % углекислого газа, а известь отделяется за несколько секунд. Затем смесь подается во вращающуюся печь, где она медленно перемешивается при температуре 1500 — 1800 °C.

Интересно: Как и из чего делают сыр? Описание, фото и видео

При длительном воздействии высоких температур порошок превращается в стеклоподобные образования, называемые «клинкерами». После выхода из печи клинкер охлаждается до 60-80 °C, транспортируется в резервуар для хранения и затем измельчается.

Окончательное дробление

Клинкер помещается во вращающийся барабан с металлическими шариками внутри. В содержимое добавляется гипс, количество которого зависит от качества цемента. Под воздействием вращения и движения шаров смесь измельчается в порошок — это и есть конечный цемент.

Интересный факт: Бум в производстве бетона начался в 19 веке после того, как в 1824 году Джозеф Эспдин запатентовал цемент под названием «портландцемент», обладающий прочностью натурального камня.

Цемент производится на специальных заводах с использованием силы трения и тепловой энергии. В этом процессе известняк медленно превращается в цемент. После завершения производственного процесса конечный продукт может быть использован для строительства любого типа сооружений, больших или малых.

Основные характеристики продукта

Показатели плотности цемента: насыпная плотность 900-1100 кг/м3, при сжатии — 1400-1700. Фактический удельный вес составляет до 3 т/м³. Существует несколько технических характеристик, которые можно использовать для оценки качества связующего порошка:

- Тонина помола — определяет активность цемента: чем меньше частички, тем большую поверхность в один слой они покрывают. Контрольные замеры выполняют рассеиванием на сите с ячейкой 80 мкм.

- Водопотребность — количество влаги, необходимой для гидратации цемента и придания тесту пластичности. Излишняя вода в растворе приводит к образованию пор и трещин, снижению прочности.

- Морозостойкость — способность изделий на основе цементного порошка выдерживать многократные заморозки и оттаивания без разрушения. Необходимого показателя добиваются специальными добавками при замешивании раствора.

- Время схватывания — в зависимости от густоты замеса находится в диапазоне 0,7-10 часов. Показатель зависит и от количества гипса, добавляемого в клинкер при размоле.

- Прочность определяется по разрушению образца, изготовленного из цемента от каждой партии выпущенного раствора. Возраст кубиков устанавливается стандартом — 28 дней.

Паспорта качества заполняются на все объемы, отгружаемые с цементного завода, с указанием перечисленных характеристик. Потребители сами проверяют поступающую продукцию, чтобы убедиться в добросовестности поставщика.

Что такое марка цемента

Прочностным свойством портландцемента является его марка, которая определяется на основании результатов испытаний на сжатие образцов кубической формы размером 10 см. Состав раствора для заполнения формы: 1 часть порошкообразного связующего 3 части чистого кварцевого песка.

После добавления воды масса перемешивается и отверждается в течение 28 дней. Одновременно отливается 6-10 металлических форм.

Из них наугад отбирают 6 образцов и измельчают под прессом. Среднее арифметическое давление рассчитывается по 4 кубикам, которые разрушились под наибольшей нагрузкой. Значения, измеренные в кг/см², указывают класс цемента в соответствии с ГОСТ 10178-85. Значения напряжений в метрической системе единиц приведены в МПа в соответствии с ГОСТ 31108-2003. Здесь распределение происходит в соответствии с классом прочности цемента.

Получается, что для оценки прочностных характеристик одновременно используются и старая, и новая классификации. Числовой диапазон оценок. Соответствующие марки прочности: B15, B22.5, B32.5, B42.5, B52.5.

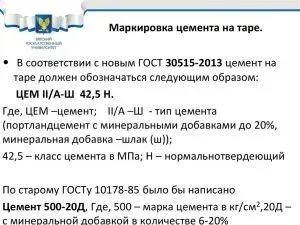

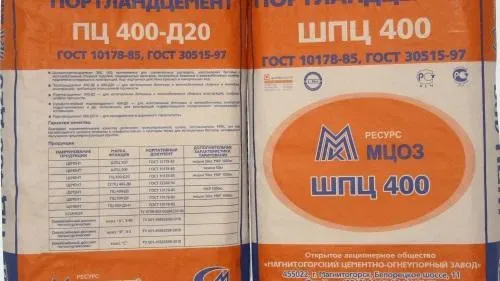

Маркировка цемента

Приведенные выше обозначения прочностных свойств портландцемента представляют собой лишь малую часть информации о свойствах производимого цемента, которая приводится на полной этикетке.

В связи с одновременным использованием стандартов с более ранними обозначениями и с 2003 года многие коды несут идентичную информацию.

Производители цемента стараются сообщить о качестве и свойствах продукта, используя термины обоих стандартов.

Что обозначает маркировка цемента по виду добавок

В дополнение к основным компонентам в минеральное вяжущее добавляются добавки, чтобы цемент можно было использовать в бетонах специального назначения. Информация о специальных свойствах включена в маркировку продукта. Буквы кодируют порошок и добавки:

- ПЦ — портландцемент без улучшающих присадок;

- ШПЦ — при размоле клинкера добавлен шлак в количестве ≥20%, продукт называется шлакопортландцементом;

- ППЦ — пуццолановый цемент, используется при бетонировании в обводненных условиях (пуццоланы — это продукты деятельности вулканов: пепел, туфы, пемза);

- СПЦ, ССПЦ, ССШПЦ — сульфатостойкие вяжущие, противокоррозионные;

- Б — быстротвердеющий порошок;

- БЦ — белый цемент; клинкер для его производства изготавливают из каолина и светлых сортов известняка;

- Г — быстросхватывающийся глиноземистый порошок, сырьевыми составляющими для обжига являются карбонатные породы и бокситы;

- ГФ — гидрофобный цемент для бетонных изделий в воде;

- ПЛ — пластифицированный, обеспечивает удобство укладки раствора даже при низких температурах;

- ВРЦ — влагонепроницаемый расширяющийся цемент, твердеет в любой среде.

В маркировке ГОСТ 10178-85 количество добавок обозначается буквой и цифрой процента: D0, D5, D20. В конце кодировки указывается стандарт, в соответствии с которым был изготовлен продукт. Пример: ПЦ 400-Д20-Б-ПЛ ГОСТ 10178-85 — Портландцемент прочностью 400 кг/см² с добавками в процентном соотношении 20%, быстротвердеющий, пластифицированный.

Типы продукции по сфере использования

Прежде чем подойти к вопросу о том, как сделать стандартный цемент, следует поговорить о видах, которые производятся и используются сегодня повсеместно.

| Название цемента | Описание | Область применения |

|---|---|---|

| Устойчивость к сульфатам | Устойчив к химическому воздействию агрессивных сред, изготавливается из дробленого клинкера, имеет низкую степень затвердевания. | Бетонирование подземных сооружений, подводных конструкций, скальных блоков, при производстве изделий для использования в сложных погодных условиях. |

| Портландцемент (включая белый цемент) | Не содержит минеральных добавок, затвердевает как на воздухе, так и в воде. | Для возведения монолитных конструкций, отделки, он считается самым популярным видом продукции. |

| Глинозем | Состоит из глиноземистого шлака и гипса, хорошо работает при высокой влажности и имеет высокую скорость отверждения. | Используется для изготовления водонепроницаемых конструкций, для которых требуется коррозионностойкий цемент. |

| Pozolan | Данный продукт содержит клинкер и активные минеральные добавки. | Для использования в подводных и северных сооружениях. |

| Ламинированный | Высокая вязкость, широкий спектр полимерных добавок, которые делают раствор мягким и податливым. | Для использования в изогнутых конструкциях. |

| Кислотостойкость | Продукт, содержащий силикат натрия и кварцевый песок, растворимый в жидком кварце, но не в воде. | Устойчив к воздействию агрессивных кислот. |

| Портландшлаковый цемент | Одна четверть состоит из гранул шлака. | Используется для изготовления массивных конструкций в крупномасштабном строительстве. |

Многие люди ошибочно полагают, что бетонная конструкция сама по себе является достаточно прочным изделием. Это не так. При воздействии агрессивной среды связи цемента разрушаются, поэтому при строительстве очень важно выбрать правильный тип и марку продукта.

Это важно: в подавляющем большинстве случаев под цементом подразумевается портландцемент и другие разновидности на основе клинкера.

Что такое цементный клинкер

Прежде чем подробно описать процесс производства, давайте рассмотрим основной компонент цемента — клинкер. Этот гранулированный промежуточный продукт получают путем обжига смеси глины и известняка в печи при температуре +1450°C. Для известняка требуется 3/4 известняка, а для глины — 1/4 глины. Их можно заменить материалами аналогичного качества. Известняк — это мел, мергель или другая горная порода.

Он плавится в процессе обжига и образует зерна разного размера — клинкер. Когда он измельчается и смешивается с добавками, в основном с гипсом, образуется цемент.

Из чего делают цемент: основное сырьё

В основе любого современного продукта лежит минимальное количество компонентов. Все они созданы природой. Сердце из цемента:

- карбонатные породы;

- глина;

- корректирующие добавки.

Давайте рассмотрим каждый из них подробнее.

Карбонатные породы включают мел, мергель, известняк и кальциевый сланец, кальциевый туф и мрамор. Все они используются в производстве цемента, за единственным исключением мрамора. Точное количество ингредиента определяется путем анализа его свойств и содержания. Порода может содержать гипс, кварц и доломит. Чем больше в нем кристаллических веществ, тем труднее его расплавить.

Глинистые породы, используемые в производстве цемента, — это глина, суглинок, супесь, монтмориллонит и глинистый сланец. Глина — это горная порода осадочного происхождения с мелкозернистой структурой. Его главной особенностью является пластичность при контакте с водой. Она также склонна к отекам.

Для корректировки его состава производители добавляют присадки, содержащие кремний, железо и глинозем. Обычно их получают из других источников, например, из доменного или металлургического шлака.

В цемент также могут добавляться минералы, известь и другие промышленные отходы.

Основное оборудование для изготовления цемента

Для производства вяжущих веществ в основном используются следующие растения:

- техника для добычи сырья и его транспортировки к месту изготовления;

- линия дробления сырья;

- печи для высокотемпературной обработки;

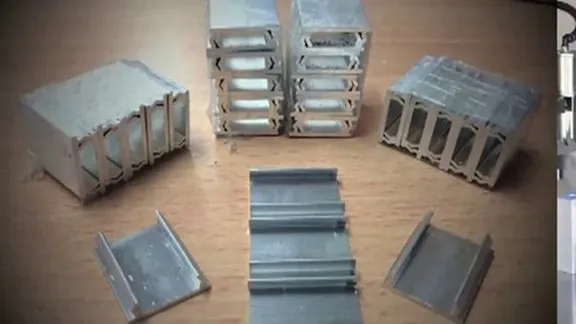

- линия дробления полученного клинкера, дозирования и смешивания молотого клинкера с добавками;

- оборудование для фасовки готового продукта в бумажные мешки.

Существует множество различных связующих с разными эксплуатационными и декоративными свойствами. Основные типы:

- Портландцемент. Этот тонкодисперсный порошок серого цвета с зеленоватым оттенком является наиболее распространенным строительным материалом, широко используемым в индивидуальном, масштабном жилищном и промышленном строительстве. Отдельно не применяется. Выступает компонентом строительных смесей и растворов. В сочетании с песком и щебнем используется при производстве бетонных смесей. Из цемента и песка изготавливают сухие строительные смеси, поступающие в продажу фасованными в мешки, или пластичные цементно-песчаные растворы, доставляемые на строительную площадку в виде, готовом к применению. Пластифицирующие добавки регулируют время схватывания раствора и другие характеристики конечного продукта.

- Сульфатостойкий. Устойчив к химически активным средам. Применяется для бетонирования подземных и подводных конструкций.

- Глиноземный. В состав добавляют гипс и глиноземистый шлак, благодаря котором вяжущее быстро схватывается и приобретает марочную прочность. Глиноземный цемент используется при строительстве конструкций, работающих в условиях высокой влажности.

- Кислотоупорный. При его производстве используются кварцевый песок и кремнефтористый натрий. В качестве жидкости для затворения используется не вода, а жидкое стекло.

- Шлакопортландцемент. В состав этого вяжущего добавляют гранулы шлака (примерно 25%). Материал применяется в крупномасштабном строительстве.

- Строитель с 20-летним стажем

- Эксперт завода «Молодой Ударник»

Окончил Санкт-Петербургский государственный педагогический университет в 1998 году, учился на факультете гражданского строительства и прикладной экологии.

Он занимается разработкой и внедрением мер по предотвращению выпуска некачественной продукции.

Он разрабатывает предложения по совершенствованию производства бетонов и растворов.

Производственные этапы изготовления цемента

Сначала известняк смешивается с глиной в соотношении 3/1. Затем смесь нагревают до высокой температуры. В результате получается основной материал для производства цемента. Это называется клинкером. Этот гранулированный клинкер измельчается в шаровых мельницах.

Существует три типа производства цемента.

В зависимости от процесса производства они могут быть:

- мокрый;

- сухой;

- комбинированный.

Различия заключаются в способе подготовки сырья.

При мокром способе вместо извести используется мел. Мел смешивается с глиной и другими ингредиентами с добавлением воды. В результате получается шихта с содержанием влаги от 30 до 50 процентов. В процессе обжига шихта превращается в клинкерные шарики.

Процесс сушки сокращает производственный процесс, объединяя две стадии (сушка и измельчение) в одну. Коксование превращается в порошок.

Комбинированный процесс используется по-разному на разных заводах. В некоторых случаях сначала производится сухой заряд, а затем заряд увлажняется. Другие используют не мокрый, а полусухой процесс с низким содержанием влаги — 18% или менее. Отжиг проводится в обоих случаях.

Виды

Существует множество различных вариантов цемента. Наиболее известным является портландцемент.

Другие варианты материала также очень популярны:

- шлаковые;

- пуццолановые;

- глиноземистые;

- расширяющиеся.

Портландцемент бывает разных марок: 400, 500, 550, 600. Строительные растворы изготавливаются из цемента марки М400.

Более высокие качества востребованы при строительстве железобетонных конструкций и производстве изделий из высокопрочного бетона.

Белый портландцемент характеризуется тонким помолом. В состав входят низкожелезистый клинкер, гипс и доломитовые добавки. Он характеризуется высокой прочностью и устойчивостью к атмосферным осадкам. Изделия из белого портландцемента имеют эстетичный внешний вид. Он используется для производства литых полов, декоративных элементов и в дорожном строительстве. Он является основой для цветных цементов.

Сульфатостойкий портландцемент используется при строительстве свай, опор мостов и гидротехнических сооружений, где конструкции многократно смачиваются и высушиваются и где конструкции подвергаются охлаждению и оттаиванию.

Основное назначение шлаковых цементов — производство бетонных изделий для конструкций, находящихся под землей и под водой.

Пуццолановые цементы необходимы для строительства плотин, речных сооружений и различных подземных коммуникаций, поскольку они устойчивы к воздействию пресной воды.

Алюминатные цементы не боятся морской воды и поэтому используются в железобетонных изделиях, контактирующих с соленой водой. Их можно использовать для аварийной закупорки скважин, в том числе нефтяных, для бетонирования в зимний период и для ремонта трещин в породе.

Преимущество расширяющихся цементов в том, что они не уменьшаются во время схватывания, а наоборот, увеличивают свой объем. Увеличение объема составляет от 0,2 до 2 %.

Как сделать самостоятельно?

Цемент можно изготовить в домашних условиях, если удастся достичь высокой температуры обжига. Пожалуй, лучшее, чего можно добиться кустарным способом, — цемент качества М 200. Вам понадобится мел и каолин в соотношении 3 к 1. К обожженному и измельченному веществу нужно добавить около 5 % порошка гипса — и цемент готов.

Чтобы производить его в домашних условиях, необходимы соответствующие знания, подходящее сырье, специальное оборудование и точное соблюдение технологического процесса.

Даже если у вас есть все необходимое, не стоит делать цемент самостоятельно. Перед началом работы ответьте на вопрос о целесообразности процесса. Маловероятно, что ваша работа и связанные с ней затраты окупятся. Возможно, дешевле будет купить мешок готовой цементной смеси.