Квалифицированные сварщики, обладающие 5-м разрядом, способны без труда самостоятельно выбрать наиболее подходящие электроды для выполнения сварки арматуры, соблюдая все требования как к качеству сварного шва, так и к эксплуатационным характеристикам готового сооружения.

Сварка арматуры: методы, материалы, параметры тока

Стальные арматурные элементы имеют широкое применение в различных строительных работах: их используют при закладке фундаментов, в производстве строительных железобетонных изделий (ЖБИ), а также при укладке дорожных покрытий. Для формирования сварных каркасов и других конструкций из стальной арматуры применяется множество методов сварки, включая ручную дуговую сварку (метод ММА). Этот метод активно используется как в быту, так и в производственной сфере. В промышленности требования к процессу сварки и к результату работы регулируются стандартом ГОСТ 14098-2014, который заменил предшествующий стандарт 14098-91.

Методы сварки

Наиболее часто применяемые методы сварки арматуры включают в себя сварку встык и сварку внахлест. Однако чаще всего используется именно первый метод, так как он позволяет достичь наилучших показателей прочности шва. В этой технологии проварка происходит по всему периметру стыка, что обеспечивает надежное соединение. Метод внахлест, в свою очередь, больше распространён в бытовых условиях или при создании конструкций, которые не подвергаются значительным нагрузкам. Существует и ряд других методов, о которых будет рассказано ниже.

Сварка встык ванным способом

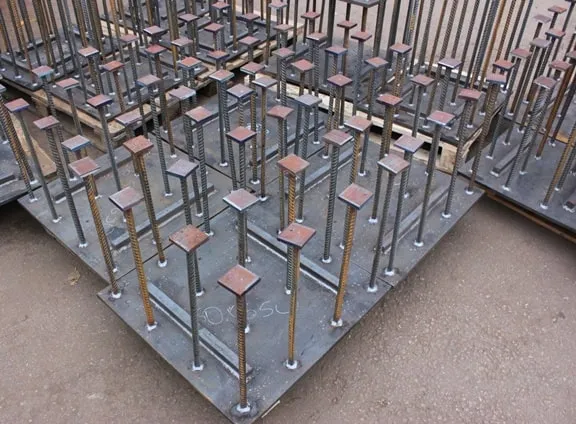

При выполнении стыковой сварки арматуры используется специальный элемент — U-образная сварочная ванна. Процесс сварки осуществляется в нижнем положении. Ванна размещается под местом соединения двух арматурных стержней, в результате чего часть стержней оказывается внутри ванны. Для осуществления сварочного процесса применяются высокие токи, достигающие 450 А при использовании электродов диаметром 5-6 мм. В условиях низких температур силу тока необходимо увеличить на 10-15%. Поскольку такие значения тока достаточно высоки, допустимо лишь легкое касание стержня электродом.

В процессе сварки присадочный металл расплавляется, заполняя пространство ванны и образуя очень прочное монолитное соединение. К числу преимуществ данного метода можно отнести не только высокую прочность, но и низкий расход присадочного материала. Этот метод также имеет явное преимущество в возможности работы с толстыми арматурными прутьями, варьирующимися от 20 до 100 мм в диаметре.

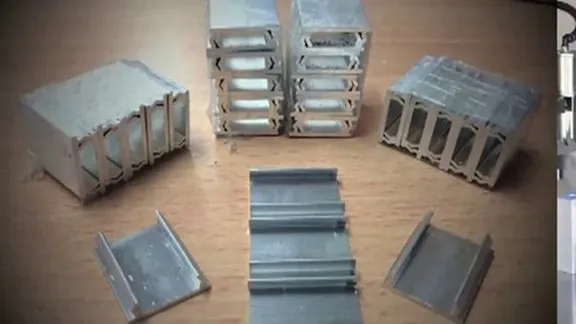

При сварке встык используются ванны, изготовленные из различных материалов — графита, меди и стали. Стальные ванны после выполнения сварки становятся частью самой конструкции, тогда как графитовые и медные образцы снимаются с арматуры после завершения процесса.

Сварка арматуры внахлест

Если каркас из арматуры не подвергается значительным изгибным или крутящим нагрузкам, прутья можно сваривать по методу нахлеста. Все работы в условиях производства должны соответствовать требованиям ГОСТ. Рекомендуемое положение для проведения сварки — нижнее.

- предварительно очистить поверхности прутков от коррозии и других загрязняющих веществ (за исключением некоторых марок с рутиловой обмазкой);

- наложить прутки друг на друга с участком стыка длиной от 15 до 30 см;

- обварить верхнюю часть соединения в двух местах (в области концов каждого стержня);

- обварить нижнюю часть – посередине отрезка, где прутья соединяются внахлест.

Кроме того, нахлест может провариваться непрерывным боковым швом. Рекомендуется наклонять электрод под углом 15% от вертикальной оси. После выполнения сварочных работ необходимо удалить образовавшийся шлак с соединенного участка.

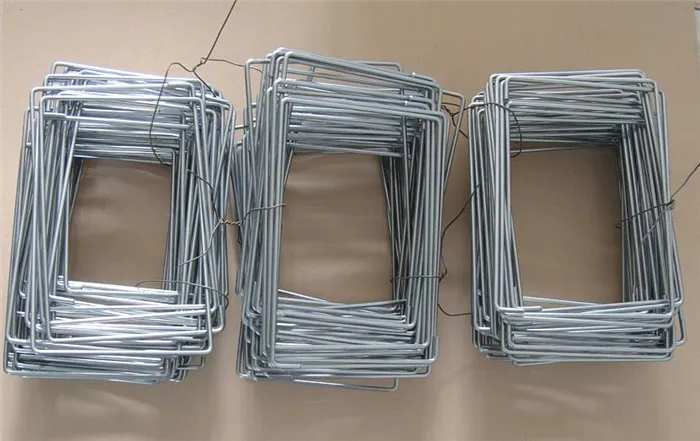

Сварка крестообразных соединений

Этот метод обычно выполняется в горизонтальном положении с использованием электродов диаметром 4-5 мм. Перекрещенные арматурные стержни должны быть прижаты друг к другу таким образом, чтобы между ними не оставалось зазоров.

- Длина дуги должна быть короткой (сварка арматуры выполняется с использованием коротких прихваток).

- Электрод следует держать под углом 30-40° к плоскости расположения стержней.

- Передний конец электрода должен направляться в угол, образованный стержнями арматуры.

- Электрод постепенно сдвигается вдоль соединяемых участков с соблюдением расстояния не менее 8 мм между прихватками.

- Прихватки накладываются с обеих сторон верхнего стержня, который обычно меньше по диаметру и не выполняет рабочей нагрузки.

Если же сварка производится при вертикальном расположении стержней, то шов образуется с обеих сторон рабочего стержня. При низких температурах сварка крестообразных прутьев методом ММА не рекомендуется.

Виды металлической арматуры

Согласно ГОСТ 5781, действующему с 1982 года, выделяются классы стержней от А-I (А240) до А-VI (А1000). Приведем список наиболее часто применяемых классов:

- А-I (А240). Изготавливаются из горячекатаной стали, имеющей спокойный, полуспокойный или кипящий вариант — марка Ст3.

- А-II (А-300). Эти стержни также имеют периодический профиль с выступами для более надежного сцепления с бетоном. Для стержней диаметром до 40 мм используется спокойная или полуспокойная сталь Ст5, а для более толстых стержней — сталь 18Г2С.

- А-III (А400). Эти стержни выполнены из стали типов 35ГС и 25Г2С. Второй вид является более качественным и маркируется несмываемой белой краской на концах. Арматура данного типа допускает электросварку, в отличие от 35ГС, поскольку термоупрочненная сталь теряет свои свойства при сварке, что может уменьшить надежность конструкции. Этот класс стержней может использоваться для армирования критически важных конструкций, учитывая изложенные характеристики.

В ГОСТ Р 52544, который введён в 2006 году, предусмотрены еще три класса стержней с термомеханическим упрочнением:

- А500С. Стержни, изготовленные из горячекатаной стали, которые в последние годы заменяют класс А-III. Отсутствие легирующих добавок делает их более дешевыми и позволяет выполнять сварку с использованием метода ММА.

- В500С. Эти стержни производят из холоднокатаной стали.

- Ат800. Это стержни, выполненные из горячекатаной стали с повышенной прочностью.

Для увеличения прочности конструкций и железобетонных изделий применяют два вида армирования:

- Продольное армирование, которое отвечает за поддержку расчетных нагрузок.

- Поперечное армирование, соединяющее пояса основной арматуры для создания трехмерной конструкции. Данные стержни обеспечивают сведение сжатого бетона и растянутых прутьев, а также принимают на себя напряжение, возникающее в процессе температурных изменений.

Продольная арматура изготавливается из прутьев большего диаметра.

5 основных способов сварки арматуры

Сварка ММА

Это самый широко используемый и простой метод сварки, предназначенный для соединения арматурных элементов. Ручная дуговая сварка с использованием электродов, защищенных обмазкой, подходит для выполнения стыков и создания швов различных расположений — горизонтальных, вертикальных и потолочных. Этот метод отличается низкой стоимостью и находит применение как в строительной, так и в промышленной сферах, а также в бытовых условиях.

Тем не менее, стоит отметить, что стыковая сварка арматуры с применением данного метода допустима только в тех случаях, если конструкции не несут высокой нагрузки и не относятся к критически важным. Качество сварных соединений в этом варианте сварки в значительной мере зависит от квалификации сварщика. Использовать метод ММА для соединения стержней диаметром более 2 см не рекомендуется.

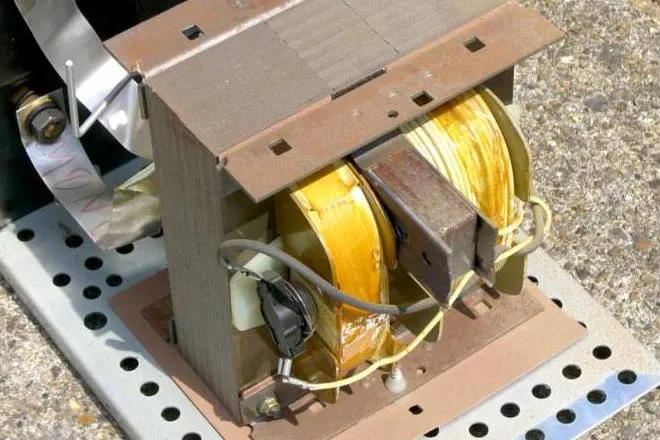

Преимущества данной технологии заключаются в том, что для ее реализации достаточно простого и недорогого оборудования, такого как инвертор или трансформатор.

Ванная сварка

Этот метод соединения арматурных стержней отличается от традиционной ручной дуговой сварки тем, что торцы обоих прутков помещаются в полукруглую форму с зазором 10-20 мм между ними и отступом от боков чаши на расстоянии 2-3 мм. Затекающий расплавленный металл обеспечивает надежное соединение арматуры.

Для ванной сварки используется либо одноразовая стальная форма, которая остается приваренной к арматуре, либо многоразовая медная форма. Этот способ позволяет проводить сварку стержней, имеющих толщину от 20 до 100 мм, и полученное соединение обладает высокой устойчивостью к вибрационным и динамическим нагрузкам. Ванную сварку активно применяют в строительстве каркасно-монолитных зданий.

Важно учитывать, что стоимость медных форм для повторного использования значительно выше. Чтобы осуществлять ванную сварку арматуры, необходим мощный аппарат, способный плавить 2-3 см металла.

Электрошлаковая сварка

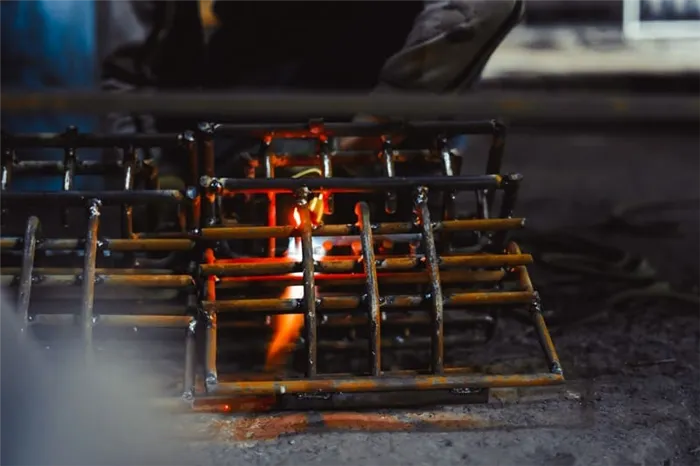

В данном методе стыковой сварки арматуры в ванну засыпается флюс. После зажигания дуги на дне формы образуется небольшое количество расплава, после чего электрод погружается полностью во флюс, что ведет к плавлению его гранул и созданию защитной газовой среды.

Этот метод можно применять как при горизонтальном, так и при вертикальном соединении тяжелых крупногабаритных элементов конструкции.

Как уже подчеркивалось, флюс, заполняющий ванночку, выделяет защитный газ и способствует созданию прочного и качественного соединения. Для электрошлаковой сварки арматуры используются аппараты, аналогичные тем, что применяются для ванн.

Точечная сварка

Метод контактной сварки арматуры основан на преобразовании кинетической энергии тока в тепло, что способствует плавлению поверхности стержней и их соединению без применения присадочного материала. Для сжатия двух прутков используется электрический или пневматический привод, а через них пропускается электрический разряд, осуществляемый при помощи медных электродов. Процесс проходит быстро — примерно за 1,2 секунды — с формированием прочного шва.

Данный метод подходит для соединения металлических прутьев толщиной от 1 до 10 мм. Точечная сварка позволяет быстро создавать сетчатые конструкции для строительства или формировать каркасы железобетонных изделий на производстве.

Недостатки сварки арматуры для фундамента

Для частных домов с небольшими нагрузками на фундамент, в отличие от многоэтажных и промышленных зданий, лучше применять связывание арматуры.

Помимо необходимости в специальном оборудовании и навыках, наблюдаются следующие недостатки:

- в области сварки металл теряет прочность, что критично для тонких стержней диаметром менее 16 мм;

- необходимо демонтировать арматуру, сваренную неправильно с учетом смещения, что приводит к повторному началу процесса сборки;

- каркас становится жестким и неподвижным, что может негативно повлиять на фундамент зданий, расположенных в сейсмоопасных зонах или в областях с высоким пучением грунта.

Тем не менее, сварка арматуры для фундамента допустима в условиях неподвижных грунтов, однако для стержней диаметром менее 16 мм этот метод является ненадежным.

Почему нельзя сваривать арматуру самостоятельно

Прежде всего, сварка арматуры требует наличия определенных навыков. Человек, который ограничен опытом, может негативно сказаться на каркасе. Исправить неправильно монтированный, затвердевший (особенно монолитный) фундамент практически невозможно, а именно от него зависит прочность будущего сооружения. Особенно это опасно, если материалы уже закуплены, и арматура не относится к классу С. Использование сварки для таких прутков недопустимо.

Во-вторых, сварка в местах соединения изменяет свойства арматуры. Первоначально может показаться, что каркас установлен успешно, но низкие зимние температуры могут сделать эти места уязвимыми, особенно у неопытных строителей. В результате смены температур сварные швы могут ослабляться и деформироваться, что снижает несущие способности железобетонного фундамента.

В-третьих, использование сварки для арматуры фундамента допустимо только при определенных характеристиках местности. Без заключения геодезистов о размещении грунтовых вод, рельефе и почвах, а также данных о сейсмической активности в районе строительства лучше воспользоваться вязкой. Однако, если сварка арматуры критична, обязательно следует обратиться к профессионалам. Специалисты создадут схему арматурного каркаса, рассчитают все риски и при необходимости подготовят документацию, учитывающую комбинированные методы связывания, в которых используются как сварка, так и проволока одновременно в различных частях каркаса.

Способы соединения арматуры

Сборка каркасов проводится прямо на строительном объекте, что требует использования простых и быстрых методов соединения стержней. Наиболее распространенным способом является вязка с помощью мягкой отожжённой проволоки толщиной 0,8-1,5 мм.

Технология соединения проста, но многие начинающие строители отказываются от неё из-за недостатка навыков. Поэтому у них возникает вопрос о целесообразности сварки арматуры под фундамент, поскольку этот метод представляется более быстрым и надежным.

Следует отметить, что принципиальных запретов на сварку каркасов не существует. Более того, во многих специальных конструкциях, где используют арматурные стержни увеличенного размера, сварка является единственно возможным способом сборки. Такие каркасы получаются массивными и тяжелыми, и проволочные соединения не смогут выдержать нагрузки при заливке бетона.

Тем не менее, для этих соединений важно строго соблюдать технологические требования. В процессе строительства мелких объектов, где нет необходимости в толстой и тяжёлой рабочей арматуре, сварка нецелесообразна. Таким образом, выбор между вязкой и сваркой арматуры зависит от условий работы и степени ответственности каркаса.

Вязка

Вязка арматуры представляет собой простой и универсальный метод соединения каркасных элементов, подходящий как для металлических, так и для стеклопластиковых стержней.

Давайте более подробно рассмотрим процесс вязки арматуры. С точки зрения прочности, это надежный вариант соединения. В качестве крепежного элемента служит скрутка из отожжённой стальной проволоки толщиной от 0,8 до 1,5 мм.

Для выполнения процедуры необходимо отрезать кусок проволоки длиной 25-30 см и подготовить специальный крючок.

Проволока сложена пополам и образованная петля оборачивается вокруг соединяемых элементов. Крюком захватывается петля и несколько раз закручивается, обеспечивая надежное соединение. Опытный рабочий справляется с этой процедурой за считанные секунды, а навык приходит достаточно быстро.

Одним из основных преимуществ вязки является возможность работы в любых условиях. Не требуется подключение к электросети, единственным критерием является достаточное освещение места соединения. Проволока, используемая для вязки, доступна в продаже и стоит значительно меньше электродов.

Для опытных специалистов вопрос о том, вязать или варить арматуру для фундамента, просто не существует. В современных строительных практиках часто применяют полимерную арматуру, которая может соединяться только методом вязки. Для легких построек, где не требуется использование толстых стержней, можно использовать соединения с помощью пластиковых хомутов. Этот метод быстр, а легкий вес полимерной арматуры позволяет успешно его применять.

Видео описание

Подробно процесс вязки арматуры можно увидеть в следующем видеоролике:

Сварка

Для многих строителей сварка каркаса представляется более простым и доступным способом. Эта технология широко распространена и применяется повсеместно, тогда как вязка является узкоспециальным рабочим приемом соединения.

Стоит отметить, что многие строительные специалисты считают сварной способ недопустимым. Однако нельзя игнорировать его существование. В сети можно встретить множество противоречивых мнений, заставляющих пользователей искать ответы на вопросы о том, почему нельзя сваривать арматуру для фундамента.

Основная причина такого мнения — необходимость использования специального оборудования. Для сварки требуется:

- сварочный инвертор;

- набор электродов определенных марок;

- комплект защитной одежды и средств для сварщика.

Перед началом сварки арматуры для фундамента необходимо подготовить рабочее место, обеспечив свободный доступ к соединяемым точкам.

Помимо этого, требуется опыт и соблюдение правил техники безопасности. В процессе сварки формируется яркая дуга, которая опасна для сетчатки глаз. Световой ожог является неприятной травмой, способной негативно сказаться на зрении рабочего. Эти факторы необходимо учитывать и обязательно использовать средства индивидуальной защиты (СИЗ).

4 метода сварки арматуры

Сварка арматуры внахлест

Эта технология в основном применяется для соединения тех элементов арматурного каркаса, которые не предполагают высокой нагрузки. Поэтому этот способ сварки не подходит для создания фундаментов и конструкций, испытывающих серьезные нагрузки в местах изгиба. Это наименее надежный и прочный способ сварки.

При данном методе стыковка металлических стержней осуществляется путем продольного соединения прутьев, смещая их концы до 30 см друг к другу. Чем больше будет нахлест, тем прочнее станет соединение после сварки.

Арматуру сваривают внахлест с обеих сторон соединения, однако не всегда это удобно, например, если сварочные швы располагаются один под другим, что ограничивает доступ к нижнему шву.

Важно! Для лучшего стыка стержней следует очистить их концы железной щеткой и обработать абразивными инструментами, чтобы получить плоские соединяемые поверхности.

При сварке арматурных каркасов необходимо подбирать режим и электроды, соответствующие диаметру и марке сечения стержней.

Например, если диаметр используемых прутков составляет 5-8 мм, сварку следует выполнять электродами диаметром 3 мм. Для изделий диаметром 8-10 мм используются электроды с сечением 4 мм. Соответственно, для стержней диаметром более 10 мм подбирают электроды диаметром 5 мм.

Важно! При сварке арматуры метод внахлест допускает использование любых электродов, но наиболее распространены изделия типов АНО и МР.

Необходимая для сварки сила тока также варьируется в зависимости от диаметра стержней:

- для прута диаметром 5 мм сила тока должна составлять 200 A;

- для прутов диаметром 6 мм — не более 250 A;

- для диаметров 8 мм — 300 A;

- для 10 мм — 350 A;

- для 20 мм — 450 A.

Точечная контактная сварка арматуры

Этот метод сварки арматуры подразумевает автоматизированную и механизированную стыковку стержней. Его главным преимуществом является высокая производительность, однако у него есть и два серьезных недостатка.

Во-первых, сварку стержней можно производить исключительно в цеховых условиях, что исключает возможность проведения работ на месте строительства.

Во-вторых, необходимое для сварки оборудование имеет значительный вес и требует значительных затрат электроэнергии для работы.

Основной принцип контактной сварки заключается в высокой проводимости тока через металл. Точки соединения стержней характеризуются высоким сопротивлением, что приводит к образованию тепла и плавлению их вставок.

Контактную сварку можно проводить двумя способами:

- непрерывным оплавлением (как правило, используется при работе с арматурными изделиями класса А-I);

- оплавлением с перерывами, с предварительным нагревом прутьев (для остальных классов арматурных конструкций).

При использовании метода непрерывного оплавления плотность тока должна удерживаться в пределах 10-50 А/мм², тогда время процессов сварки для стержней из стали может доходить до 20 секунд — всякое количество времени зависит от сечения.

Проверка качества сварки

После завершения работы необходимо провести контроль качества сварки арматуры и швов. Хотя в ГОСТ нет строгих требований относительно проверки результатов, важно, чтобы она осуществлялась после полного остывания конструкции (рекомендуется делать это на следующий день). Практически все специалисты используют следующие методы для проверки:

- Нанесение небольших ударов молотком по месту сварного шва. Конструкцию легонько простукивают в местах соединений, следя за аккуратностью и небольшой силой ударов. Ударная часть молотка должна быть предварительно очищена от грязи и влаги, поскольку наличие посторонних частиц может повлиять на качество звучания. Если в процессе проверки сварной шов лопается или расслаивается, необходимо повторно сварить соединение.

- Сброс готовой конструкции с высоты 1-2 м. Если сварка выполнена качественно, шов не должен подвергаться повреждениям при падении с такой высоты. Сброс следует осуществлять на ровную, чистую и твердую поверхность. Рекомендуется проводить такую проверку дважды для повышения уверенности в качестве соединений.

- Качество сварки можно надёжно проверить с использованием рентгеновского обследования. При некачественной сварке рентгенограмма покажет наличие микротрещин и недостатков в шве. Этот метод является очень точным и надежным, предоставляя информацию о состоянии шва, однако требует дополнительных затрат на оборудование и не может быть использован для частых проверок, особенно для крупных структур.

Сварка арматуры используется для создания долговечных, прочных и надежных каркасов для армирования бетона, которые способны выдерживать значительные нагрузки. Для выполнения работы требуется подбирать наиболее соответствующий метод в зависимости от заранее определённых требований.

При использовании сварки арматурные каркасы становятся более прочными по сравнению с вязкой. Однако проводить сварочные работы должны сертифицированные специалисты с использованием специального оборудования.

Оцените, пожалуйста, статью.