Следующий этап – это расплавление торца непосредственно с использованием дугового разряда. Сначала осторожно, но с достаточной энергией прихватывают верхний край. Далее аккуратно и плавно расплавляют обе стороны. Важно, чтобы форма равномерно заполнялась вновь образованным расплавом.Удалить накопление шлака помогает создание специализированного отверстия в стенке ванночки.

Сварочная ванна: советы по ее идеальной отработке

Что это такое? Сварочная ванна – это область, которая образуется в результате соприкосновения электрода с соединяемой деталью. Она напоминает небольшое облако, в котором происходит плавление материала. При движении руки это облако разделяется на две части, что ведет к образованию прочного соединения.

Что нужно учитывать? У новичков в сварочном деле сварочная ванна не всегда формируется корректно с первого раза. Часто возникают проблемы, такие как непровары или образование шлака. В таких случаях на помощь приходит многократная и тщательная практика. После тренировки на различных типах металлов вы сможете добиться формирования идеальной сварочной ванны, а вместе с тем и надежного соединения.

Вопросы, рассмотренные в материале:

- Что собой представляет сварочная ванна?

- Свойства сварочной ванны;

- Сварочная ванна при дуговой сварке;

- Критерии неправильной сварочной ванны;

- Советы по отработке сварочной ванны.

Что такое сварочная ванна

Определение сварочной ванны относится к области, в которой происходит плавление краев соединяемых металлов и внедрение в зазор между ними присадочного материала. Без корректно сформированной зоны плавления невозможно получить качественный и надежный сварной шов.

Форма и размеры сварочной ванны напрямую влияют на толщину сварного соединения и высоту шовного валика. Эти параметры в свою очередь оказывают воздействие на долговечность швов и основные эксплуатационные характеристики готовых изделий. Границы сварочной ванны определяются зоной, где тепловое поле создает температуру, превышающую точку плавления соединяемых материалов.

На практике формирование границ сварочной ванны зависит от множества факторов, таких как вес расплавленного металла, поверхностное натяжение и давление, оказываемое источником нагрева на расплавленный металл. Локальная дуга, нагревающая и расплавляющая крайние кромки, оказывает давление на расплав, выталкивая его в заднюю часть ванны, что приводит к изменениям в очертаниях зоны плавления.

Обычно интенсивность этого воздействия определяется по разнице уровней жидкого металла. Форма сварочной ванны, а также соотношение ее ширины, длины и глубины могут значительно меняться в зависимости от внешних условий.

Плюсы и минусы

Во время процесса расплава прутки подогреваются равномерно по всей длине. Процесс не требует специализированного оборудования и строгих условий. Каждый используемый пруток позволяет подобрать подходящую форму в зависимости от общего размера. Стоимость расходных материалов вполне доступна для большинства сварщиков. Кроме того, при использовании технологии ванночной сварки нет необходимости в кантовке конструкции.

Следить за качеством работы достаточно просто. Для этого применяется неразрушающий контроль с использованием гамма-лучей. Но у метода ванночной сварки существуют не только очевидные преимущества, но и немаловажные недостатки. К примеру, каждая стальная ванна может быть использована не более одного раза. Сварщикам необходимо внимательно контролировать, чтобы температура шва соответствовала заданной норме.

Достаточно небольшого отклонения от нормы, чтобы произошли серьезные деформации в сварочном шве. Расход сварных ванн может быть довольно значительным, что не способствует экономии. Подготовка к работе требует аккуратности и занимает достаточно много времени. Охлаждение металла также может занять значительное время, иначе образуется нежелательное количество шлаков. Впрочем, если работать аккуратно, эти проблемы можно избежать.

Где используется?

Наиболее распространенное применение технологии ванной сварки — это соединение арматуры различных диаметров и колонн. Без арматурных элементов нельзя представить каркасно-монолитное строительство. Она используется в:

- фундаментах;

- перемычках для окон и дверей;

- балконных плитах;

- конструкциях цокольных этажей;

- прогонах лестниц.

В домашних условиях сварка арматуры с использованием ванной часто применяется для создания опор под бетонные полы. Однако этот метод полезен не только при работе с арматурой и даже не только в строительстве. Он востребован для:

- ремонта сельскохозяйственной техники и автомобилей;

- работы с подвижными составами железных дорог, кораблями и воздушными судами;

- изготовления крупных промышленных металлоизделий и машин;

- налаживания работы трубопроводов, а также оборудования нефтедобывающей и газодобывающей отраслей;

- поддержания работоспособности в различных других сферах.

Особенности выполнения сварки

Чтобы понять, как правильно выполнять сварку методом ванной, нужно ознакомиться с его особенностями и тонкостями.

Одной из характеристик метода является непрерывность процесса. В результате расплавления металла на поверхности образуются пузыри инертного газа и шлак, которые собираются на поверхности, улучшая тем самым качество стыкового соединения.

Для расплавления краевых частей соединяемых деталей необходима высокая температура плавления. Для различных металлов эта температура может быть довольно высокой и достигается с помощью плазменной дуги. Процесс сварки следует организовать следующим образом:

- Сначала необходимо создать сварочную дугу, которая образуется при контакте рабочего электрода с металлом. Второй электрод сварочного агрегата предварительно закрепляется к металлу. Когда рабочий электрод соприкасается с поверхностью, он замыкает цепь, создавая ток в сотни ампер и инициируя тем самым сварочную дугу.

- Затем следует провести сам процесс сварки. Рабочим электродом с возбужденной дугой медленно проводят вдоль краев деталей, расплавляя их при температуре в тысячи градусов. На конце рабочего электрода также происходит плавление.

- Образующийся расплав создает сварочную ванну в замкнутом пространстве. В результате химических реакций между компонентами расплава (краев и электрода) формируется новый сплав. Шлаковые отложения на поверхности и выделяющиеся газы выполняют защитную функцию, так как они оберегают расплав от контакта с атмосферным кислородом до его окончательного застывания.

- Когда происходит процесс кристаллизации нового сплава, формируется прочное соединение деталей. На поверхности правильного шва должна появиться ровная корка, состоящая из шлаковых компонентов.

- Иногда сварщики в процессе остывания шва легонько постукивают по нему, чтобы снять напряжение, возникающее в металле во время сварки.

- Для достижения качества сварного шва электрод не должен оставаться неподвижным в одном и том же месте. Для создания равномерного расплава его необходимо перемещать, захватывая нерасплавленные части кромок и одновременно передвигаясь по направлению шва.

Применяемое оборудование

Для ванночной сварки арматуры не требуется специализированного оборудования. Это можно выполнить при наличии:

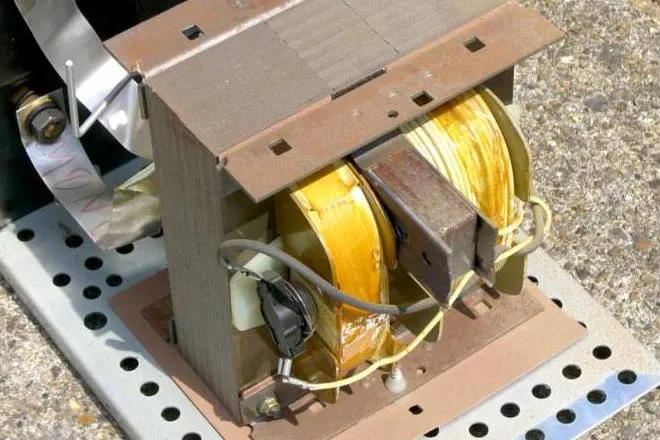

1. Сварочного аппарата, который понижает напряжение до 220 вольт и создает большой постоянный ток. В отличие от стандартного трансформатора, этот аппарат называется сварочным инвертором и предлагает различные функциональные режимы. Современные инверторы небольшого размера подходят для использования в домашних условиях. Выдаваемое ими высокочастотное напряжение, измеряемое в сотнях килогерц, преобразует ток в постоянный.

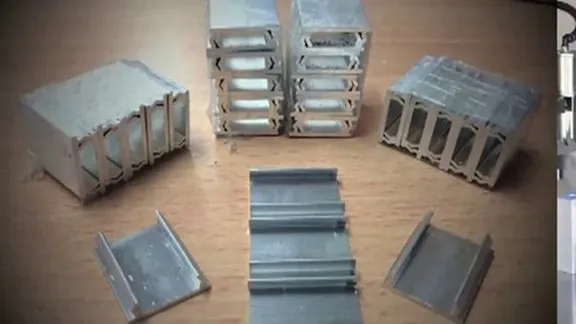

2. Скоб-накладок (ванночек), которые выбираются в зависимости от типа шва и характера свариваемых изделий. Для горизонтального соединения, например, используются скобы типов С14-Мn, С15-Рс, С16-Мо.

3. В некоторых случаях, для обеспечения защиты расплава в сварной ванне требуется создание инертной газовой среды, так как это необходимо для определенных материалов. Для этих целей используют небольшие баллоны с инертным газом, которые доступны в продаже.

4. Плавящиеся электроды с защитным слоем из стальных, алюминиевых, медных и других сплавов. Для обычных работ подойдут электроды марок МР-3 и АНО диаметром 2-4 мм, которые всегда можно найти в продаже. Для конструкций, требующих особой надежности, следует использовать стержни типа УОНИ.

5. Защитная маска (маска сварщика). Удобнее работать с маской, которая фиксируется на голове. Также необходима специальная одежда и перчатки, которые защищают от ультрафиолетовых лучей и брызг расплавленного металла.

Факторы, влияющие на сварочную ванну

Существенное влияние на площадь и глубину проплавления шва оказывает его расположение. При сварке на вертикальной поверхности проще достичь глубокого проплавления, так как сжиженный металл под действием собственного веса и давления тока уходит из-под дуги.

Эти же условия также определяют особенности сварочной ванны при работе полуавтоматом под углом. Если сварка выполняется во время подъема, глубина проплавления увеличивается, так как расплавленный металл стекает в другую сторону, что приводит к уменьшению толщины материала на самых нагретых участках. Напротив, при сварке во время спуска расплавленный металл стекает вниз к головке шины, увеличивая толщину шва.

Формирование сварочной ванны

При использовании технологии плавления формирования сварочной ванны имеет большое значение. Ее форма и площадь напрямую влияют на качество и прочность шва, что в свою очередь отражается на функциональных параметрах изделия.

Площадь сварочной ванны зависит, в общем смысле, от диапазона воздействия высокой температуры, при которой металл плавится. Однако, с таким определением учитывается только теплопроводность вещества. Хотя этот фактор действительно влияет на количество образуемого расплава, не следует игнорировать и другие условия.

Во время сварки сварочная ванна испытывает на себе давление собственного веса расплава, силы поверхностного натяжения и давления, создаваемого нагревателем. В частности, дуга, воздействующая высокой температурой на кромки шва, давит на расплав так, что он перемещается из передней части ванны в заднюю. Это позволяет уменьшить уровень расплава под дугой и, соответственно, углубить ванну.

Также форма участка расплавления может меняться. Давление, оказываемое на него, зависит от разницы значения h. Изменения условий сварки также влияют на формирование сварочной ванны, ее форму и объем.

Процесс ванной сварки

Для успешного сварочного процесса потребуются:

- аппарат однофазный или трехфазный с выходным напряжением 220 вольт;

- ванночка или форма для формирования шва;

- баллон с инертным газом для создания защитной среды при соединении легко окисляемых сплавов;

- от 1 до 4 двухмиллиметровых электродов для одной ванны в зависимости от толщины прутка;

- щиток и прочие средства индивидуальной защиты сварщика.

Основные этапы технологического процесса следующие:

- К пруткам в зоне соединения закрепляется стальная скоба;

- Под воздействием дуговой волны в сварочной ванне электрод создает зону расплава;

- Концы прутков плавятся, образуя однородную жидкую структуру;

- При охлаждении происходит процесс кристаллизации сварочной ванны и формируется шов.

Сварочная ванна формируется независимо от положения стержней арматуры. Для горизонтальных соединений в качестве скобы используются металлические накладки. Вертикальные соединения осуществляются с помощью штампованных форм, которые фиксируются на нижнем стержне. Рабочий электрод, совершая вертикальные движени, заполняет зазор, тем самым наполняя расплавом ванну. Для отведения шлака в форме образуют специальное отверстие, которое затем заваривают. Наплыв шва должен закрывать концы стальных стержней.

При выполнении сварки необходима предварительная подготовка поверхностей. Поскольку от чистоты поверхности зависит прочность сварного соединения, концы стальных арматур следует очищать от ржавчины, пыли и грязи с помощью железных щеток.

Минимальная длина выпуска стержней составляет 30 мм. В этом месте формируется соединение. Максимальный размер зазора должен кратно соответствовать толщине электрода и не превышать 1,5 диаметра. Стержни в сварной ванночке или форме располагаются по одной оси.

Особенности метода и область применения

При использовании метода ванной сварки формируются шлаковые соединения. Концы прутков образуют однородный сплав с расплавленным электродом, который отличается по химическому составу от первоначальных элементов. Шлак выступает защитным барьером для расплава от окисления воздухом. При сварке низкоуглеродистых сталей также используется инертный газ, что делает шлак более пузырчатым. Корка на шве является хорошим индикатором прочного соединения и может быть легко удалена при лёгком постукивании.

Еще одной характерной чертой сварки является то, что электроды в процессе работы не должны оставаться статичными. Специалисты производят колебательные движения, что позволяет расплаву равномерно заполнять ванну.

Метод широко используется в тех отраслях, где необходимо создавать прочные соединения металлических деталей толщиной свыше 20 мм. Максимальный диаметр свариваемого арматурного прутка составляет 100 мм. Крупные железобетонные конструкции требуют надежных каркасных решений.

Метод ванной сварки идеален для сварки тавровых балок и сложного профиля. Для формирования зазора необходимого размера применяют зажимные кондукторы, которые фиксируют деталь в выбранном положении. Этот метод соединения метала нашел широкое применение:

- в гражданском, промышленном и оборонном строительстве;

- в машиностроении, при создании узлов, работающих под нагрузкой;

- в нефтедобывающей отрасли;

- в горнорудной промышленности;

- в железнодорожном транспорте;

- на промышленных предприятиях.

Обладая необходимыми навыками и сварочным оборудованием, можно самостоятельно выполнить стыковое соединение металлических элементов. Для этого используются стандартные электроды, а формировать ванночку нужной формы можно из медной пластины.