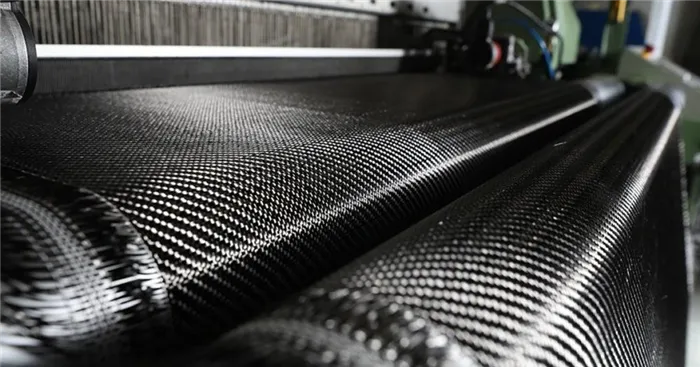

Углеродное волокно (карбон) представляет собой полимерный композиционный материал, который образуется из тонких нитей с диаметром от 5 до 13 мкм, формирующих полимерную матрицу.

Примеры применения углеволокна в строительстве и быту

На сегодняшний день углеволокно зарекомендовало себя как один из самых популярных и востребованных материалов в различных индустриальных секторах, включая авиацию, автомобилестроение, строительство, а также спортивную продукцию. Его популярность обусловлена выдающимися преимуществами и свойствами, которые делают его идеальным для использования в этих областях. Хотя мы часто ассоциируем углеродное волокно с крупными строительными проектами и тяжелой промышленностью, на самом деле в повседневной жизни можно встретить множество изделий, изготовленных из этого материала.

Углеволокно (Carbon Fiber) – это материал, который состоит из множества тонких волокон, образованных из углеродных атомов. В частности, речь идет о волокнах диаметром от 5 до 10 микрометров. Углеродное волокно обладает впечатляющей прочностью и жесткостью при относительно низком весе. В результате этого оно стало идеальным выбором для применения в таких областях, как авиация, автомобилестроение и производство спортивных товаров. Кроме того, углеволокно демонстрирует высокую коррозионную стойкость и отличные характеристики теплопроводности. Мы надемся, что эта информация помогла вам лучше понять, что собой представляет углеволокно.

Инновационный материал XIX века

Первый раз углеродное волокно было упомянуто в конце XIX века и связано с именем знаменитого американского изобретателя Томаса Эдисона, который использовал этот материал в качестве нити накаливания в первых лампочках. Углеродное волокно того времени отличалось от современного: его основу составляли целлюлозное сырье, хлопок и бамбук. Тем не менее, волокна, использованные Эдисоном, проявляли жаропрочные свойства, что было крайне важно для экспериментов, проводимых ученым.

К концу 1950-х годов произошла радикальная трансформация как состава, так и технологии производства углеродного волокна; также изменился и рынок этих материалов. Первым сырьем нового поколения стало вискозное волокно, являющееся более эффективным, чем предшествующие материалы. Позднее его заменили на еще более современные компоненты, такие как полиакрилонитрил (ПАН) и различные виды смол.

К началу 1960-х углеродное волокно стало повсеместно использоваться в авиационной промышленности благодаря своим уникальным свойствам, включая легкость и термостойкость. Эти характеристики были важны для материалов, подвергающихся высокотемпературным условиям, например, при возвращении самолета в плотные слои атмосферы. В XXI веке углеродное волокно нашло применение в самых различных сферах, от аэрокосмической до спортивной индустрии, а также в производстве серийных и премиум автомобилей и в сфере ветровой энергии. Учитывая его превосходные характеристики, углеволокно даже используется для изготовления обручальных колец.

Что такое углеволокно

Углеволокно — это материал, состоящий из нитей, созданных из атомов углерода, с диаметром от 5 до 15 мкм. Эти мельчайшие частицы собираются в кристаллы, которые располагаются строго параллельно друг другу. Благодаря такой организации структура углепластика обладает высокой прочностью на растяжение. Для производства такого полотно необходимо нагреть органические волокна до высоких температур, оставляя только атомы углерода. Это обеспечивает уникальные физические характеристики углеволокна.

Высокая стоимость углеродного волокна объясняется сложностью и затратностью его производства, которое проходит через несколько ключевых этапов:

- Окисление. На данном этапе органические волокна подвергаются воздействию кислорода при температуре около 250 градусов в течение 24 часов, что приводит к образованию лестничных углеродных структур;

- Карбонизация. Волокна нагреваются сначала до 800 градусов, а затем до 1500 в инертной атмосфере аргона или азота, что приводит к формированию графитовой структуры;

- Графитизация. На этом этапе полученные волокна продолжают нагревать до температуры 3000 градусов. В результате должна содержаться 99% атомов углерода и только 1% примесей. Эти волокна значительно тоньше человеческого волоса и собираются в пучки, которые затем сплетаются в материал, напоминающий ткань.

Для повышения прочности несколько слоев углеволокна могут связываться вместе с помощью смолы, формируя прочные композиты.

Популярность материала

На данный момент углепластик активно применяется большинством строительных компаний. Пусть исходные материалы требуют значительных финансовых вложений, однако качество работы с использованием данного материала возрастает в разы. Наша компания, специализирующаяся на усилении конструкций с использованием углеволокна, успешно завершила более 300 проектов в Москве и по всей России за последние более чем 20 лет. Углеволокно становится все более распространенным благодаря своим уникальным свойствам, среди которых:

- Тепловая стойкость. Углеволокно может сохранять свои характеристики при температурах до 2000 градусов, при условии отсутствия кислорода;

- Высокие показатели плотности и упругости. Например, при линейной плотности 600 tex масса одного километра полотна составит 600 г. Упругость может достигать 400 ГПа, что в два раза больше среднего значения для высокопрочных волокон;

- Противоударные свойства и легкость. Удельная прочность углеволокна составляет 2.5-2.5 ГПа при разрывных нагрузках, что во много раз превышает прочность многих конструкционных материалов. Благодаря своему небольшому весу, детали из углеволокна часто используют в мотоциклах, гоночных автомобилях и самолетах;

- Сопротивление химическим воздействиям. Однако углеродные волокна начинают окисляться в кислородной среде при температурах выше 370 градусов, что следует учитывать при использовании материала на открытом воздухе.

Чаще всего углеродное волокно применяется в композитах. Если оболочка, в которую оно включено, рассчитана на температуры выше 370 градусов, свойства материала сохраняются на высоком уровне.

Применение углеволокна в промышленности

- Авиационная промышленность: создаются корпуса самолетов, крылья, хвостовые стабилизаторы и другие важные компоненты;

- Автомобильная промышленность: углеродное волокно используют для изготовления ключевых автомобильных компонентов, включая тормозные колодки, диски и шины;

- Космическая промышленность: благодаря своей высокой прочности и устойчивости к температурам углеродные композиты применяются в строительстве космических кораблей и ракет;

- Электроника и электротехника: углеродное волокно применяется для производства проводов и кабелей, обладающих высоким уровнем электропроводности и термоустойчивости;

- Медицина: нити углеволокна незаменимы в производстве хирургических инструментов и материалов для имплантов, так как они не вызывают аллергии и безопасны для организма;

- Строительство: в строительной сфере углеволокно активно используется для создания легких и прочных конструкций, таких как мосты и высотные здания;

- Текстильная сфера: углеродное волокно часто становится основой для высокопрочных тканей и одежды, устойчивых к износу;

- Герметология: углеволокно также находит применение в производстве набивок для различных герметичных соединений.

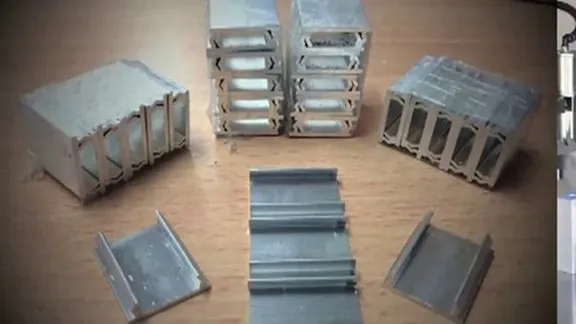

Сальниковые набивки представляют собой изделия, предназначенные для герметизации подвижных соединений, механических устройств, таких как валы, насосы и клапаны. Они изготавливаются из различных материалов, включая резину, графит, асбест и др. Тем не менее, наиболее распространенным материалом для сальниковых набивок является углеродное волокно.

Процесс производства сальниковых набивок из углеволокна состоит из нескольких этапов. В первую очередь, углеродное волокно очищается от примесей для обеспечения высокой качества конечного продукта. Затем волокно прессуется в формы, соответствующие требуемым размерам и конфигурации уплотнений. После этого готовые изделия проходят испытания на прочность и герметичность.

Углеродные сальниковые набивки имеют ряд преимуществ перед традиционными материалами: они обладают высокой прочностью, устойчивостью к высоким температурам и химическим воздействиям, а также легким весом и малой плотностью. Кроме того, сальниковые уплотнения из углеволокна могут быть произведены с высокой точностью и имеют длительный срок службы.

Углепластик — невероятно прочный и легкий материал

Вы когда-нибудь задавались вопросом, какой материал одновременно прочнее стали и легче алюминия? Ответ — углепластик! Это совершенно новый класс полимерного композитного материала, обладающий множеством уникальных свойств. Углепластик, также известный как карбон, имеет важное значение в современном производственном процессе, особенно в таких отраслях, как аэрокосмическая промышленность, требующая материалов с высокой прочностью и минимальным весом.

Он включает в себя углеродное волокно и полимерную связку, что в свою очередь представляет собой пластик, армированный углеродными волокнами для повышения прочности и жесткости материала.

Углеродное волокно состоит из тонких нитей углерода, соединенных между собой в упорядоченный последовательный набор. Если вы когда-либо сталкивались с материалами на основе углерода, такими как зола от сжигаемых деревьев или графит из карандаша, то вы будете удивлены тем, что углерод может быть использован для производства столь прочного материала. Однако это зависит от специфической структуры и взаимосвязей атомов углерода. В углеродном волокне атомы углерода организованы таким образом, что обеспечивают прочные связи между собой.

Как производится углеродное волокно?

Технология производства углеродного волокна довольно сложна и включает несколько ключевых этапов:

- Первый шаг – это создание сырья для полимеризации. Например, вискоза является типичным полимером, который получается через химическую реакцию соединения мономеров (которые состоят из звеньев полимерной цепи) с катализаторами, способствующими полимеризации.

- Следующий этап – это скручивание полученного полимера в длинные волокна. Используя один из доступных методов, эти волокна промываются и растягиваются, что помогает выровнять молекулы и улучшить прочность конечного продукта, а также достичь заданного диаметра.

- Третий этап, называемый стабилизацией, включает нагрев волокон при температуре от 200 до 300°С в среде кислорода. Этот процесс приводит к изменениям в химических связях, что позволяет улучшить качество на следующем этапе — карбонизации.

- На этапе карбонизации волокна нагреваются до температур от 1000 до 3000°С, но без кислорода, чтобы предотвратить возгорание. Полученные углеродные волокна имеют диаметр около 5-10 мкм. Для сравнения, толщина человеческого волоса составляет от 60 до 80 мкм.

- После этого волокна подвергаются обработке поверхности, с применением специальных газов или кислот, что повышает их способность к связыванию со смолами при использовании в композитах.

- На заключительном этапе углеродные волокна подвергаются калибровке, то есть обработке защитным покрытием для предотвращения повреждений в процессе дальнейшей производственной обработки.

- По завершении всех этапов они скручиваются в большие или маленькие рулоны в зависимости от требований к упаковке и транспортировке. Сплетенные нити углеволокна затем могут использоваться для производства различных изделий.

Трубки, прутки, полосы и другие материалы из углепластика

Углеродное волокно может быть использовано для изготовления различных форм изделий, включая:

- круглые стержни;

- квадратные стержни;

- круглые трубки;

- квадратные трубки с круглым внутренним профилем;

- квадратные трубки с квадратным внутренним профилем;

- цветные трубки в рулонах;

- плоские полосы.

Перечисленные изделия производятся с использованием технологии пултрузии, сочетающей углеродное волокно и эпоксидную смолу.

Основные области применения материалов из углеродного волокна:

- робототехника;

- радиоуправляемые модели;

- воздушные змеи;

- БПЛА (дроны, квадрокоптеры, вертолеты, самолеты);

- спортивные принадлежности;

- строительная арматура.

Уникальные свойства углепластика

- Высокая прочность: углепластик в несколько раз прочнее стали при сопоставлении прочности и веса, что позволяет ему эффективно выдерживать большие растяжимые нагрузки.

- Низкий вес: углепластик имеет меньшую плотность на 30-50% по сравнению с традиционными металлургическими материалами и идеально подходит для создания легковесных компонентов.

- Коррозионная стойкость: углепластик устойчив к химической и солевой коррозии и отличается долговечностью даже в экстремальных атмосферных условиях.

- Термостойкость: углепластик показывает хорошую термостойкость, оставаясь устойчивым к деформации и потере прочности при высоких температурах.

- Электропроводность: благодаря этому качеству углеродные материалы активно применяются для создания полимерных изделий с электростатическими свойствами.

- Удобство обработки: углепластик можно обрабатывать различными методами в зависимости от конкретных требований, такими как резка, сверление, шлифование и т. д., что делает его легко применимым.

Таблица. Сравнение свойств углепластика с некоторыми металлами и полимерами

| Материал | Плотность, кг/мм³ | Прочность при растяжении, МПа | Модуль Юнга, ГПа | Удельная прочность, е*10³, км | Удельный модуль, Е*106, км |

| Углепластик | 1450 – 1600 | 780 — 1800 | 120 — 130 | 53 — 112 | 9 — 20 |

| Стеклопластик | 2120 | 1920 | 69 | 91 | 3,2 |

| Высокопрочная сталь | 7800 | 1400 | 210 | 18 | 2,7 |

| Алюминиевый сплав | 2700 | 500 | 75 | 18 | 2,7 |

| Титановый сплав | 4400 | 1000 | 110 | 28 | 2,5 |

| Полиамид 6,6 | 1140 | 82,6 | 28 | 7,24 | 0,24 |

Массовое производство

Тем временем, пока инженеры работают над углеродом, в другом цехе сотрудники Lamborghini занимаются производством кованых деталей. В отличие от первых, последние применяют так называемые рубленые углеродные волокна. Специальные машины формируют из них квадратные листы, которые затем прессуются в формы и обрабатываются на температуре 300 градусов. Этот метод позволяет получить необходимую деталь всего за 20 минут.

Однако углеродные детали, произведенные таким образом, не отличаются высоким качеством. Лучано Де Ото поясняет, что ручная обработка углеродных волокон вряд ли сможет обеспечить доступные по цене детали, сопоставимые по стоимости с алюминиевыми. Тем не менее, он уверен, что через 10 лет автоматизированные производственные технологии достигнут уровня, на котором детали из углеродных волокон не будут уступать качеству тем, что создаются вручную. В настоящее время механические рубленные детали углерода используются в BMW i3.

Несомненно, Lamborghini продолжит использовать ручную обработку углерода, так как всегда найдутся автолюбители, готовые заплатить за эксклюзивные автомобили. Однако стоит быть готовыми к длительным срокам ожидания: для создания такого автомобиля уходит примерно 3 недели.

Интересные факты

1. Томас Эдисон производил углеродные волокна из бамбука и хлопка, и использовал их в лампочках в качестве нити накаливания.

2. Компания Boeing выполняет ремонты своих самолетов с использованием углеродных волокон.

3. Примерно 70% всего углеродного волокна производится в Японии.

Каспер Стенберген, глава отдела по ремонту композитных материалов в Lamborghini, выражает недовольство тем, что таможенные службы многих стран не хотят заниматься углеволокном. Это означает, что владельцы автомобилей на основе композитных материалов, в случае повреждения, не могут рассчитывать на быстрый ремонт, так как им не всегда выгодно отправлять свои Lamborghini в Италию для ремонта.

Тем не менее, итальянская компания находит способы помочь своим клиентам. Особенно повезло жителям Китая — там Lamborghini открыла завод, где в кратчайшие сроки производится ремонт композитных автомобилей с соблюдением стандартов ISO 17065. Интерсно, что на обслуживание могут рассчитывать не только владельцы Lamborghini, но и автовладельцы, которые ранее приобрели композитные Ferrari Enzo.

Автор: Сергей Василенков