Эти материалы нашли своё применение в различных сферах, включая строительство, производство контейнеров, детских горок и аттракционов для аквапарков, труб, корпусов для лодок, а также других конструкций.

Что такое стеклопластик

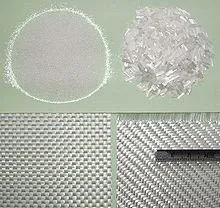

Стеклопластики представляют собой тип композиционных материалов, сформированных из наполнителя на основе стекловолокна (к которому относятся стеклянные нити, кварцевое волокно и другие) и связующего вещества. В этом контексте связующее может быть термореактивным или термопластичным, в частности, речь идет о модифицированных эпоксидных смолах.

Основные сведения

Стеклопластик характеризуется низким удельным весом и специфическими свойствами, что обеспечивает ему широкий спектр применения. Эти материалы обладают низкой теплопроводностью, сопоставимой с таковой у древесины, прочностью, аналогичной стальной, а также высокой устойчивостью к биологическим воздействием, влаге и атмосферным факторам, при этом не имея недостатков, характерных для термопластиков.

Хотя стеклопластики уступают стали по абсолютным показателям прочности, их плотность в 3,5 раза меньше, чем у стали, что обеспечивает им высокую удельную прочность. При создании конструкций равной прочности из стали и стеклопластика, последний будет значительно легче. Коэффициент линейного расширения стеклопластика весьма близок аналогичному показателю стекла (он составляет 11-13×10^-6 1/°С), что делает этот материал особенно подходящим для применения в легких и светопрозрачных конструкциях. Плотность стеклопластика, получаемого через прессование или намотку, находится в диапазоне 1,8-2,0 г/см^3.

До недавнего времени основное использование стеклопластиков ограничивалось авиастроением, судостроением и космической техникой. Однако широкое внедрение стеклопластиков сдерживалось отсутствием технологий, позволяющих наладить массовое производство компонентов сложной формы с необходимой точностью размеров. Эта проблема была решена с созданием пултрузионной технологии. Существует немало методов, которые позволяют достигать массового производства стеклопластиковых изделий с размерами и формами, отличающимися от стандартных, такими как RTM и вакуумная формовка.

Стеклопластики представлены как один из самых доступных и экономичных композиционных материалов. Основные затраты связаны с технологическим оборудованием и рабочей силой, которая требует значительных усилий из-за трудоёмкости процессов и временных затрат на производство. Поэтому на текущий момент изделия из стеклопластика могут быть дороже металлических аналогов в силу сложностей при массовом производстве, связанных с длительным и трудоемким процессом формирования стеклопластиковых деталей. Наиболее целесообразно применение стеклопластиков в мелкосерийном производстве; крупносерийное становится более выгодным при использовании вакуумного формования. Также использование контактного формования может быть выгодным, особенно если затраты на рабочую силу незначительны.

Применение

Из стеклопластиков изготавливаются: оконные и строительные профили, стекла для наручных часов, конструкции бассейнов, купелей, водных аттракционов, водных велосипедов, а также лодки, каноэ, рыболовные удилища, кабины для таксофонов, кузовные панели и обвесы для легковых и грузовых автомобилей, диэлектрические лестницы и штанги для работ вблизи высоковольтных конструкций.

Преимуществом стеклопластика является возможность производства изделий любых форм, цветов и толщины.

Стеклопластик служит одним из самых широко используемых видов композиционных материалов. Он в частности используется для создания труб, способных выдерживать высокий уровень гидравлического давления и не поддающихся коррозии, корпусов ракетных двигателей твердого топлива, лодок, маломощных судов и многого другого. В США широкое применение конструкционных стеклопластиков началось в рамках программы Поларис в конце 1950-х годов, целью которой было создание первой твердотопливной ракеты ВМФ США для подводного запуска.

Существуют разнообразные области применения стеклопластика, включая:

- создание установок для защиты от агрессивных процессов, в частности, от накипи;

- производство армирующих компонентов для бетонных и железобетонных конструкций;

- изготовление элементов трубопроводов;

- строительство заборов и ограждений;

- конструирование высоконагруженных мостов;

- изоляция и защита как внутренних, так и наружных трубопроводов.

Стеклопластики получили широкую популярность в строительстве зданий и сооружений, а также при реконструкции, производстве стеклопластиковых труб, листов, полотен, проката и воздуховодов. Их используют для создания изделий, работающих в экстремальных условиях, что делает стеклопластик надежным строительным и дорожным материалом.

Преимущества стеклопластика

Материал проявляет устойчивость к ультрафиолетовым излучениям и не подвержен разрушению при постоянных вибрациях, что является критически важным при армировании предварительно изолированных трубопроводов.

Несмотря на свою высокую прочность, стеклопластик отличается небольшой массой, что позволяет ему сохранять свою форму и размеры, что имеет важное значение при монтаже. Устойчивость к температурным колебаниям обеспечивает долговечность хранения и использование материала без потери его потребительских свойств.

К прочим характеристикам материала можно отнести:

- низкую теплопроводность;

- конкурентоспособную цену;

- стойкость к загрязнениям;

- устойчивость к температурным перепадам;

- устойчивость к гниению и воздействию плесени.

Стеклопластик в Екатеринбурге можно купить по доступной цене в каталоге компании АНТА ГРУПП.

Методы переработки

Ведущим способом переработки стеклопластиков является ручное формование. Этот процесс включает укладку волокна на рабочую матрицу и покрытие его смолой при помощи валика или кисти. Данный процесс также необходим для удаления пузырьков воздуха из структуры. После завершения укладки материал оставляют затвердевать при обычных условиях. Для ускорения затвердевания иногда применяют специальные сушильные камеры. Затем, по мере необходимости, готовое изделие дорабатывается вручную, например, покрывается краской.

Метод напыления ровинга представляет собой более современный подход. В этом случае специальный пистолет сначала разрубает ровинг на требуемые части. Под действием сжатого воздуха, поступающего от компрессора, материал попадает на напыляемую поверхность, одновременно используя распыляемую смолу, расход которой регулируется оператором. После процедуры нанесения валиком также убираются остатки воздуха, и изделие оставляют на отверждення. Однако этот метод требует определенных навыков, так как равномерное распределение стекловолокна и смолы – задача не из лёгких.

Области применения

Стеклопластик представляет собой универсальный материал, которому можно придавать любые формы и окрашивать в разнообразные цвета, если добавить специальные окрашивающие компоненты. Его отличают высокая прочность и долговечность, он не подвержен коррозии и эрозии, благодаря чему он используется в множестве различных областей.

Этот материал востребован в производстве беседок для загородных домов и курортов, навесов, бассейнов, фонтанов, искусственных прудов для садов. Он также применяется для создания других архитектурных и ландшафтных элементов, которые служат для зонирования и украшения пространства.

В автомобильной промышленности стеклопластик находит применение в следующих аспектах:

- для создания бамперов, багажников и фар;

- для изготовления элементов интерьера автомобилей;

- для производства гоночных автомобилей и их деталей.

В судостроении стеклопластик используется в таких целях:

- для производства корпусов малотоннажных судов, моторных лодок и спортивных водных транспортных средств, включая гидроциклы;

- для создания различных элементов водного транспорта, таких как кабины, крышки люков и ходовые мосты.

В промышленности стеклопластик служит основой для создания систем ливневой канализации и труб. Из него также изготавливают коллекторы, септики для канализации, фильтрующие элементы и отстойники. Кроме того, данный материал используется в нефтехимической и газовой отраслях для производства различных цистерн для воды и химикатов, а также резервуаров и емкостей для хранения.

Стеклопластик применяется в строительстве как для внутренних работ, так и для внешних. Например, из него изготавливают стеклопластиковые фасады, декоративные элементы, а также отделочные детали для частных и многоквартирных жилых комплексов. Стеклопластиковая арматура становится превосходной альтернативой традиционной металлической проволоке при заливке фундамента в малоэтажном строительстве.

Также стеклопластиковые материалы применяются для создания внутренних перегородок в жилых домах и коттеджах. Они часто используются вместе с сотовыми панелями, что создает многослойную конструкцию с высокой прочностью и отличными звукоизоляционными свойствами.

Листовой стеклопластик применяют для облицовки стен внутри помещений и для отделки фасадов жилых и коммерческих зданий. В некоторых случаях его используют для покрытия крыш и создания различных навесов.

Жидкий стеклопластик также находит применение в строительстве и ремонте, например, для усиления различных строительных элементов, теплоизоляции, фиксации инженерных систем и дополнительной поддержки труб. В дополнение к этому, из стеклопластика изготавливают посуду, инвентарь, мебель и различные элементы интерьера.

Классификация по виду исполнения

Стеклопластик является многообразным материалом, что обуславливается наличием различных компонентов и способами его производства. Так можно выделить листовые, жидкие, формованные и многие другие варианты стеклопластика, каждый из которых имеет свои собственные особенности.

Формованный стеклопластик.

Формованный стеклопластик получают методом контактного формования, который включает пропитку стекловолокон полимерами с использованием валиков или кистей. В результате данного процесса создаются стекломаты, которые помещаются в формы и обрабатываются для удаления пузырьков воздуха и остатков. В некоторых случаях в матах могут быть сделаны пазы или дополнительные отверстия для последующего применения.

Иногда используется метод инфузии для формирования. Герметичная пленка плотно прижимается к матрице, образуя рабочую поверхность с армирующими элементами, после чего изделие пропитывается. Для данного метода подходят различные типы смол, включая полиэфирные. Выбор конкретного типа зависит от особенностей и требований к изделиям, которые будут сформированы.

- Это доступный и простой метод производства, который не имеет ограничений по типам компонентов.

- Методика подходит как для производства мелких элементов, так и для крупных изделий.

- Позволяет получать крупногабаритные изделия со сложными формами и нестандартными размерами.

- Минимальный набор инструментов требуется для выполнения работ.

- Используются недорогие трафареты, и в отличие от горячего прессования, формование валиком не создает высоких нагрузок, что позволяет применять даже неармированные формы для производства.

Однако наладка массового производства с использованием этого метода встречает определенные затруднения. Кроме того, ручное формование не позволяет точно регулировать количество используемого наполнителя. Также это трудоемкий процесс, требующий значительного времени для получения готового изделия.

Напыление.

Производство стеклопластика методом напыления осуществляется с использованием специализированных машин, которые распыляют смолу по матричной технологии. Чаще всего используется непрерывное волокно, которое на этапе производства делят на нужные сегменты. В состав данного стеклопластика входят стеклоровинг, отвердители и полиэфирные смолы ненасыщенного типа с ускорителями реакции.

Метод намотки.

Метод намотки заключается в том, что стекловолокна пропускаются через ванну с связующими компонентами, а затем натягиваются через валики, что придаёт изделию правильную форму и позволяет избавиться от избытка смолы.

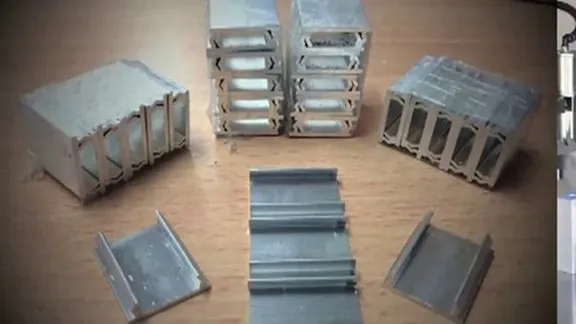

Данный способ оптимален для производства труб, емкостей и других элементов округлой формы с пустыми полостями. Он удобен тем, что пропорции компонентов легко регулировать, а сам процесс проходит быстро и просто. Готовые изделия отличаются точными размерами, имеют ориентированную структуру и могут быть разных диаметров и конфигураций, от маленьких миниизделий до крупных корпусов для маяков или судов.

Тем не менее, метод требует наличия дорогого оборудования, что затрудняет и удорожает процесс производства и его обслуживание.

Рулонное стекловолокно.

Этот композитный материал в виде рулонов обладает гибкой структурой. Он пластичный, не пропускает влагу и отличается низкой теплопроводностью. Стеклопластик в рулонах обычно служит основой для разнообразных строительных и отделочных работ.

Листы.

Листовой стеклопластик производится на основе рубленого стекложгута. Он может иметь как прозрачную структуру, так и быть тонированным. Прозрачные листы применяются в тех случаях, когда важны прочность и светопроницаемость. В то время как тонированные стеклопластики выступают в роли эстетического, декоративного материала.

Производство стеклопластиков

Стеклопластики обычно представляют собой листовые пластики, которые изготавливаются методом горячего прессования полимерных связующих, смешанных со стекловолокном или стеклотканью. Стекловолокно (стеклоткань) является армирующим компонентом, который придаёт готовому продукту лучшие физико-механические характеристики.

В промышленности для производства изделий из стеклопластиков применяют различные полимерные смолы. Наиболее распространенными являются смолы на основе полиэфиров, винилэфирные и эпоксидные смолы. Все используемые виды полимеров разделяются типами по способам формования, химической структуре и назначению:

1) по способу формования;

2) по назначению:

Способы получения продуктов из стеклопластика

1. Ручное формование

Эта технология основывается на пропитке стекловолокна или стеклоткани полимером с помощью ручных инструментов, таких как валики или кисти, в результате чего получают полуфабрикаты – стекломаты. После формирования стекломаты помещаются в оснастку, где обрабатываются прикаточными валиками. Эта обработка помогает исключить пузырьки воздуха и равномерно распределить полимер в ламинате. Затем производится выдержка на отверждение при комнатной температуре с последующим извлечением из формы и необходимыми доработками: удалением грата, формированием пазов и отверстий и т.д.

Для ручного формования подходят разные виды смол и стекловолокна, которые хорошо комбинируются между собой. Эта технология обладает рядом достоинств, включая отсутствие необходимости в дорогостоящем оборудовании, простоту осуществления и широкий ассортимент компонентов по доступным ценам и большой процент ввода стекловолокна. Однако она также имеет недостатки – малую производительность и высокую зависимость качества готовой продукции от уровня подготовки и внимательности работников, которые при этом работают в неблагоприятных для здоровья условиях, что может приводить к образованию включений воздуха в готовой продукции.

2. Способ напыления

В данном способе стеклянная нить подается на ножи специального устройства, где она рубится на короткие волокна, которые называются рубленый ровинг.

Эти волокна смешиваются на воздухе с потоком связующего полимера и катализатора и затем поступают в форму, где пропитываются для удаления пузырьков воздуха, которые могли попасть во время смешивания. После этого стеклопластик отверждается, как и в случае ручного формования.

Напыление рубленого ровинга используется с полиэфирными полимерами и стеклянными нитями в форме ровинга. Этот метод применяется достаточно давно и привлекателен своей скоростью производства. Однако более широкое применение данного метода сдерживают значительные недостатки. Обычно затраты на полимерную смолу высоки, что приводит к увеличению массы конечного продукта. В данном стеклопластике содержатся только короткие волокна, что отрицательно сказывается на прочностных характеристиках. Используемый полимер обладает низкой вязкостью, что также ухудшает механические свойства и термостойкость. При работе с этим методом условия в производственной зоне могут быть неблагоприятными, так как воздух насыщен стеклянной пылью; качество готовых изделий сильно зависит от квалификации работников.

Метод, известный как Resin Transfer Moulding, схож с литьем под давлением, в частности с его модификацией IMD (In Mold Decoration). Он заключается в том, что стекломатериал помещается в матрицу из заранее подготовленных заготовок или выкроек. После этого применяют пуансон, который фиксируется на матрице под действием специализированных прижимов. Полимер под высоким давлением подается в полость для формования. Для облегчения процесса перемещения смолы через стекло в полости формы может использоваться вакуумное разрежение. Завершив пропитку стеклянного материала смолой, отрывок прекращают, а полуфабрикат, подобно другим технологиям, проходит сшивание, однако в данной ситуации это происходит непосредственно в форме. Также в случае метода RTM отверждение может происходить при повышенной температуре.