Технология процесса остается неизменной. Конечной целью при выборе электролитической среды является получение покрытия с определенными физическими свойствами перед повторным окрашиванием.

Анодирование алюминия

Для краткости мы используем более короткий, но схожий по смыслу термин «анодное окисление» вместо синонимичных терминов «анодное окисление» и «анодная оксидация», а также более простой и популярный термин «анодное покрытие» вместо «государственного» термина «анодно-окислительное покрытие».

Что такое анодирование

Анодирование — это процесс повышения коррозионной стойкости металлического изделия путем формирования на его поверхности оксидного слоя. Продукт, подлежащий обработке, является анодом в этом электролитическом процессе. Анодирование повышает устойчивость поверхности изделия к коррозии и износу и обеспечивает лучшую адгезию к краскам и клеям, чем «голый» алюминий.

Анодированные покрытия также могут использоваться в качестве декоративных покрытий, либо как пористое покрытие, способное поглощать различные цвета, либо как прозрачное покрытие, создающее эффект интерференции при отражении света. Такие интерференционные покрытия используются, например, на велосипедах или на одежде велосипедистов, чтобы их было видно ночью.

Как происходит анодирование

Процесс формирования этого защитного оксидного слоя является электролитическим. Металлический объект, на который должно быть нанесено анодное покрытие (обычно алюминий), помещается в ванну с электролитическим раствором. Катоды, которые обычно располагаются сбоку ванны, также находятся в ванне. При пропускании электрического тока через кислотный раствор на катоде выделяется водород, а на аноде — кислород. Это приводит к образованию оксидной пленки на аноде — алюминиевом изделии.

В зависимости от назначения анодированного слоя и используемого процесса анодирования могут быть получены анодированные слои с различными свойствами. Анодированный слой, который можно создать на алюминиевом изделии, может быть в 100 раз толще оксидного слоя, который образуется на алюминии естественным образом.

Поскольку металлическое изделие является «анодом» в этом электролитическом процессе, весь процесс называется «анодирование».

Анодирование металлов

Хотя различные металлы, такие как титан, гафний, цинк и магний, также могут образовывать анодированные слои, анодирование обычно относится к анодированию алюминия и его сплавов.

Зачем анодировать алюминий?

Популярность алюминия в основном обусловлена его хорошей физической устойчивостью к коррозии. Это достигается благодаря высокому химическому сродству алюминия и кислорода, т.е. их высокой взаимной склонности реагировать друг с другом и образовывать оксид алюминия. Эта очень тонкая оксидная пленка немедленно покрывает любую свежую алюминиевую поверхность, как только она вступает в контакт с воздухом. В некоторых случаях, однако, необходимо достичь более высокой степени защиты (защита от коррозии или химических веществ), изменить внешний вид поверхности (цвет, текстуру и т.д.) или достичь определенных физических свойств поверхности (более высокая твердость, износостойкость или адгезия). В таких случаях используется анодирование алюминия и алюминиевых сплавов.

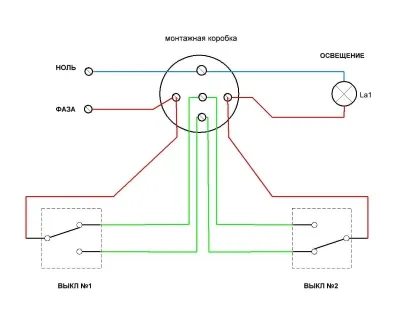

Рисунок 1 — Схематическое изображение процесса анодирования

Виды анодирования

QUALANOD разделяет анодирование алюминия на четыре основных типа, которые имеют различные требования к производительности и свойствам:

- архитектурное (строительное) анодирование

- декоративное анодирование

- промышленное анодирование

- твердое анодирование.

Анодированные покрытия делятся на различные категории в зависимости от их толщины:

- минимально допустимая средняя толщина и

- минимально допустимая локальная толщина.

AA20 означает, например, что средняя толщина покрытия должна быть не менее 20 микрон. Местная минимальная толщина покрытия обычно не должна быть меньше 80 % от средней минимальной толщины покрытия. Для класса AA20 этот показатель составляет 16 мкм.

Архитектурное анодирование

Это анодирование для производства архитектурной отделки изделий, которые постоянно подвергаются воздействию внешних условий в стабильном состоянии. Наиболее важными свойствами анодированного изделия являются его внешний вид и длительный срок службы.

Для анодированного алюминия степень защиты от коррозии алюминия (питтинга) увеличивается с толщиной анодированного слоя. Следовательно, срок службы архитектурного или конструктивного элемента в значительной степени зависит от толщины анодного покрытия. Однако более толстое анодное покрытие требует значительно большего тока. Поэтому так называемая «перепрокладка» не рекомендуется.

Архитектурное анодирование имеет следующие характеристики:

Выбор толщины анодного покрытия для наружных алюминиевых конструкций зависит от агрессивности атмосферы и обычно определяется национальными нормами. Кроме того, для использования определенных пигментов требуется толщина слоя 20 мкм и более. Это необходимо для достижения хорошего заполнения пор краски и повышения устойчивости покрытия к воздействию солнечного света.

Декоративное

Этот вид анодирования алюминия предназначен для изготовления декоративных поверхностей. Наиболее важным критерием качества является однородный или эстетически приятный внешний вид.

Декоративное анодирование имеет следующие стандартные толщины:

Промышленное и твердое

Промышленное анодирование алюминия используется для получения функциональных поверхностей на изделиях, где внешний вид является второстепенной характеристикой. Целью твердого анодирования является получение покрытия с высокой износостойкостью или высокой микротвердостью.

Очень часто, например, в автомобильной промышленности или в медицинской технике, внешний вид изделия не имеет значения, но наиболее важным свойством является износостойкость и/или способность эффективно очищаться и соответствовать высоким гигиеническим требованиям. В этих случаях это самые важные свойства анодированного алюминия.

Если наиболее важным свойством является высокая износостойкость, то специальным видом анодирования является твердое анодирование. Это происходит при пониженной, часто отрицательной, температуре электролита.

Слои промышленного и твердого анодирования обычно имеют толщину от 15 до 150 мкм. На резьбу и штыри может быть нанесено покрытие 25 мкм. Высокая электроизоляция часто требует толщины покрытия от 15 до 80 мкм. Покрытия толщиной 150 мкм используются для ремонтных работ.

Технология

Электрохимия

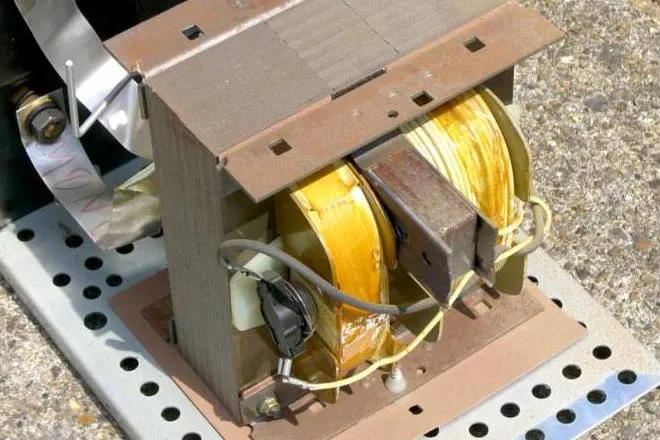

Анодирование алюминия — это электрохимический процесс формирования устойчивых оксидных слоев (пленок) на металлических поверхностях. Анодирование алюминия и алюминиевых сплавов может проводиться с различными электролитами с использованием источников постоянного или переменного тока или их комбинации. В этом случае алюминиевое изделие (далее именуемое профилем) всегда является анодом, то есть подключается к положительному полюсу источника тока, а другой подходящий металл или сплав является катодом и подключается к отрицательному полюсу (рис. 1).

Анодные покрытия различаются по типу электролита, используемого для их получения. Существуют пористые покрытия, например, в электролитах фосфорной и серной кислот, и так называемые «барьерные покрытия», которые совершенно непористые. Анодно-барьерные покрытия обладают высоким электрическим сопротивлением и используются, например, при производстве электрических конденсаторов.

Сернокислое анодирование

Анодирование алюминия серной кислотой является наиболее распространенным и широко используемым процессом для алюминиевых профилей в строительной промышленности. Этот вид анодирования особенно технологичен и позволяет наносить покрытия в широком диапазоне толщин. Анодирование серной кислотой проводится либо без дополнительного окрашивания — так называемое бесцветное анодирование — либо с последующим окрашиванием по одному из нескольких известных процессов — так называемое цветное анодирование. Заключительной операцией обычно всегда является наполнение (или герметизация).

Анодирование или окраска алюминия

Анодное сернокислотное покрытие образуется в результате «реакции» алюминия с ионами раствора серной кислоты. Он занимает больший объем, чем исходный алюминий, и поэтому увеличивает толщину изделия за счет процесса анодирования. При анодировании с серной кислотой это увеличение составляет около одной трети от общей толщины покрытия. В этом заключается принципиальное отличие анодного покрытия от, например, порошкового (рис. 2):

- анодное покрытие формируется из поверхностного слоя алюминия,

- порошковое покрытие – на поверхности алюминия.

Рисунок 2 — Изменение толщины изделия при анодировании и порошковом покрытии.

Способы анодирования алюминия

Конкретный процесс анодирования зависит от характера изделия. Например, небольшие изделия или компоненты можно анодировать «навалом» в барабанах или корзинах. Профили длиной до 7 м, иногда до 10 м, анодируются на специальных подвесах. Такие подвесы обычно состоят из различных токопроводящих стержней, рам или стоек, к которым прочно и достаточно жестко крепятся профили (см. рис. 1). Прочная фиксация профилей необходима для того, чтобы они не соскочили с оболочек и прошли через все циклы погружения и промывки в ваннах, включая интенсивное перемешивание растворов и промывочной воды (барботаж); но прежде всего, прочная фиксация изделий на оболочках должна обеспечить непрерывный и надежный электрический контакт профилей с положительным полюсом источника питания непосредственно во время процесса анодирования.

Подготовка поверхности алюминия

Типичная линия анодирования алюминиевых профилей показана на рисунке 3.

Алюминиевые профили поступают на установку анодирования либо непосредственно после прессования, либо после предварительной механической подготовки поверхности (стальная щетка, пескоструйная обработка, полировка, шлифовка и т.д.).