Г-образный гвоздодер подходит для работы с деревом, гипсом, прессованным картоном и бетоном. Он очень прочно фиксирует изделие, а также удобен, когда вы хотите что-то повесить или закрепить висящие детали, но для этого нужен опыт и сноровка.

Немного про гвозди

Гвоздь состоит из металлического стержня или стержня, заостренного с одного конца и обычно имеющего на другом конце фигурную головку, которую можно вбить в дерево или другие материалы, чтобы соединить их вместе. Гвоздь обычно изготавливается из стали, но также может быть сделан из алюминия, латуни или многих других металлов. Не исключено также использование нержавеющей стали. На поверхность может быть нанесено покрытие для улучшения коррозионной стойкости, стойкости к сварке или декоративного внешнего вида. Головка, хвостовик и острие могут иметь различную форму в зависимости от предназначения. Из почти 300 видов гвоздей, выпускаемых сегодня, большинство используется в строительстве домов. В среднем в деревянном доме используется от 20 000 до 30 000 гвоздей различных типов и размеров. Они делятся на три большие категории в зависимости от длины. Как правило, гвозди короче 2,5 см называют крепежными. Ногти длиной от 2,5 до 10,2 см называются прямыми, а ногти длиной более 10,2 см иногда называют булавками. Эти категории определены приблизительно, и между ними существует значительное дублирование.

Гвозди использовались еще в 3500 году до н.э. в Месопотамии и, вероятно, были сделаны из меди или бронзы. Позже они стали использовать железо для строительства. Первые гвозди формировались с помощью молотков или ковались. Обычно они изготавливались индивидуально и поэтому были редкими и дорогими. К 1500 году была разработана машина, которая производила длинные, сплющенные железные полосы. Затем эти полосы можно было разрезать на части, измельчить и выплавить. Гвозди были настолько ценны в ранних американских поселениях, что в 1646 году законодательное собрание Вирджинии сочло необходимым принять меры, чтобы поселенцы не сжигали свои старые дома, чтобы сохранить гвозди при переезде. Первые две серийные машины были запатентованы в 1786 году Эзекиалом Ридом из США и в 1790 году Томасом Клиффордом из Англии. Эти машины вырезали конусообразные детали из плоского листового железа, а затем разглаживали головку. В сельской местности кузнецы продолжали делать гвозди из кованого железа вплоть до 20-го века. Первая машина для изготовления металлических проволочных гвоздей была представлена в США около 1850 года, и подобная техника используется для изготовления большинства гвоздей и сегодня.

Дизайн

Большинство из 300 различных типов не требуют новых дизайнерских работ. После того, как гвоздь был разработан, для его изготовления разрабатываются формовочные матрицы и процессы, и и с помощью них крепежный материал производится в большом количестве. Большинство гвоздей имеют широкую круглую головку. Отделочные имеют узкую коническую головку, которая позволяет их заглублять под поверхность материала и покрывать для получения гладкой отделки. Для обивки могут изготавливаться декоративные головки. Двухголовые гвозди используются для крепления деревянных форм, используемых при заливке бетона. Гвоздь вбивается до первой головки, оставляя вторую головку торчащей.

После того, как гвоздь был разработан, для его изготовления разрабатываются формовочные матрицы и процессы, и и с помощью них крепежный материал производится в большом количестве. Большинство гвоздей имеют широкую круглую головку. Отделочные имеют узкую коническую головку, которая позволяет их заглублять под поверхность материала и покрывать для получения гладкой отделки. Для обивки могут изготавливаться декоративные головки. Двухголовые гвозди используются для крепления деревянных форм, используемых при заливке бетона. Гвоздь вбивается до первой головки, оставляя вторую головку торчащей. Выступающая головка позволяет легко удалять гвозди, а формы быстро демонтировать, как только бетон затвердеет. Хвостовик обычно выполнен круглым и гладким. Хвостовики с зубцами, кольцевыми канавками, спиральными канавками или спиральными резьбами используются, когда требуется более прочное и постоянное сцепление. На вал также могут быть нанесены термопластичные покрытия. Эти покрытия нагреваются за счет трения во время забивания гвоздя, затем быстро охлаждаются и устанавливаются, чтобы зафиксировать гвоздь на месте. Диаметр хвостовика определяется типом. Первоначально использовавшиеся для изготовления тонкостенных коробок, имеют хвостовик меньшего диаметра, чем обычные. Отделочные гвозди имеют хвостовик очень малого диаметра, чтобы сделать как можно меньшее отверстие. Наиболее типичной точкой является четырехгранная коническая огранка, называемая алмазной точкой. Другие могут иметь более тупое острие, чтобы предотвратить расщепление определенных пород древесины. Зубильные наконечники, зазубренные наконечники, игольчатые наконечники и многие другие иногда используются на специальных. По мере появления новых строительных материалов производители работают над разработкой новых средств крепления. Существуют специальные гвозди для черепичной кровли, паркетных полов, черепицы, водосточных желобов, настенной доски, листового металла и бетона. Некоторые новые средства крепления предназначены для забивания с пневматическим приводом, а не молотком. Появились даже новые гвозди, предназначенные для конкретных применений в аэрокосмической промышленности.

Выступающая головка позволяет легко удалять гвозди, а формы быстро демонтировать, как только бетон затвердеет. Хвостовик обычно выполнен круглым и гладким. Хвостовики с зубцами, кольцевыми канавками, спиральными канавками или спиральными резьбами используются, когда требуется более прочное и постоянное сцепление. На вал также могут быть нанесены термопластичные покрытия. Эти покрытия нагреваются за счет трения во время забивания гвоздя, затем быстро охлаждаются и устанавливаются, чтобы зафиксировать гвоздь на месте. Диаметр хвостовика определяется типом. Первоначально использовавшиеся для изготовления тонкостенных коробок, имеют хвостовик меньшего диаметра, чем обычные. Отделочные гвозди имеют хвостовик очень малого диаметра, чтобы сделать как можно меньшее отверстие. Наиболее типичной точкой является четырехгранная коническая огранка, называемая алмазной точкой. Другие могут иметь более тупое острие, чтобы предотвратить расщепление определенных пород древесины. Зубильные наконечники, зазубренные наконечники, игольчатые наконечники и многие другие иногда используются на специальных. По мере появления новых строительных материалов производители работают над разработкой новых средств крепления. Существуют специальные гвозди для черепичной кровли, паркетных полов, черепицы, водосточных желобов, настенной доски, листового металла и бетона. Некоторые новые средства крепления предназначены для забивания с пневматическим приводом, а не молотком. Появились даже новые гвозди, предназначенные для конкретных применений в аэрокосмической промышленности.

Гвозди необходимы для строительства зданий с различными каркасами. Однако так было не всегда. До конца 18 века деревянные дома строились с тяжелыми деревянными рамами. Для того чтобы скрепить эти цельные бревна, один конец столба или балки отрезался, чтобы сформировать шип («выступ»), который вставлялся в отверстие («паз»), вырезанное в соседней балке. Дополнительная прочность может быть достигнута путем вбивания деревянных нагелей в отверстия для шурупов в соединенных балках. Умение и труд, необходимые для такого строительства, были значительными; плотники должны были быть высококвалифицированными и поэтому имели высокую цену. До конца XVIII века гвозди в Россию ввозились из Англии или изготавливались местными кузнецами. Кузнец, а чаще его подмастерье, брал кусок железа длиной около 2 метров и диаметром 5 мм. Держа один конец, он нагревал другой, клал его на наковальню и плоской стороной молотка обтачивал все четыре стороны на расстоянии около двух сантиметров от края. Затем заостренным или острым концом молотка или крепким клиновидным инструментом на наковальне он вырезал в посохе выемку. Он вставил заостренный конец посоха в острое отверстие наковальни и вогнал короткий гвоздь. Затем он сглаживал кончик гвоздя четырьмя или пятью быстрыми ударами молотка и вытягивал его вверх из отверстия наковальни быстрым ударом по носу. В период с 1790 по 1830 год в Европе были разработаны различные механические устройства для ускорения производства и снижения стоимости гвоздей. Большинство гвоздей изготавливаются из стали. Также используются алюминий, медь, латунь, бронза, нержавеющая сталь, никель, серебро, монель (металл на основе никеля), цинк и железо. Оцинкованные гвозди покрыты цинком для придания им дополнительной коррозионной стойкости. Стальные гвозди подвергаются воздействию пламени для получения синеватого цвета оксида, который обеспечивает некоторую коррозионную стойкость. Так называемые гвозди с цементным покрытием на самом деле покрыты синтетической смолой для улучшения адгезии. Некоторые марки имеют цветное эмалевое покрытие, соответствующее цвету материала, который они крепят.

Процесс производства

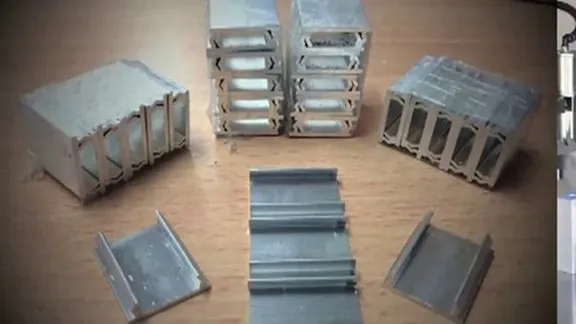

Большинство гвоздей изготавливаются из мотков металлической проволоки. Проволока подается в гвоздильный станок, который может производить до 700 гвоздей в минуту. Затем их можно скрутить или придать им форму, очистить, обработать и упаковать.

Формирование

- Проволока вытягивается из катушки и подается в машину для изготовления гвоздей, где она захватывается парой зажимных штампов. Форма головки гвоздя была также сформирована.

- Пока механизм зажимает проволоку на месте, по свободному концу проволоки ударяют механическим молотком. Это деформирует конец проволоки образуя головку.

- Когда проволока все еще зажата, набор фигурных фрез ударяет по противоположному концу гвоздя, образуя острие и отрезая предмет от остальной части проволоки.

- Механическое крепление открывается и выталкивающий механизм выбивает гвоздь в поддон для сбора под машиной. Свободный конец провода вытягивается из катушки и подается в машину.

Затем цикл начинается заново.

Дополнительная формовка

Гвозди со спиральными изгибами, зазубринами или другими конфигурациями поверхности подаются на другие машины, которые прокатывают, скручивают, уплотняют или вырезают нужные формы. Это может быть чисто механический процесс или требовать нагрева материала перед формованием.

Отделка

Гвозди очищаются во вращающейся бочке, наполненной горячей каустической содой. Этот процесс удаляет масло и очищает ногти от любых прилипших металлических частей.

Перед упаковкой многим ногтям придают окончательный блеск. Для этого их помещают во вращающийся барабан с горячими опилками для легкой полировки поверхности. Другие можно запечь в печи на открытом огне, чтобы придать им голубой цвет. Оцинкованные гвозди погружаются в резервуар с расплавленным цинком, что называется горячим цинкованием. Цинковое покрытие также может быть нанесено путем нагревания до температуры около 300 °C в закрытой емкости, заполненной порошком, состоящим из порошка цинка и оксида цинка. Другие, подлежащие покрытию, окунаются или распыляются для получения окончательной отделки.

В зависимости от требуемых допусков, некоторые специальные гвозди могут потребовать дополнительной термической обработки.

Упаковка

Магнитные подъемники транспортируют готовые гвозди к весовым машинам, которые укладывают их в открытые коробки. Когда они опускаются, магнитное поле выравнивает их таким образом, что они укладываются аккуратными рядами. После упаковки гвозди размагничиваются. Обычно они продаются в коробках или пакетах.

Контроль качества

Сырье должно соответствовать определенным стандартам по химическому составу, пределу текучести, твердости, коррозионной стойкости и другим свойствам. Обычно он сертифицирован компанией, поставляющей кабель, и может быть независимо проверен производителем.

При производстве гвоздей также должны соблюдаться определенные технические условия в отношении размеров и свойств. Это достигается с помощью метода, известного как статистический контроль процесса, когда размеры и свойства изготовленных гвоздей регулярно проверяются, а любые изменения оцениваются с помощью методов статистического анализа.

Из чего изготавливают строительные гвозди?

Историки считают, что предшественниками современных гвоздей были растительные гвозди, а также рыбьи кости, которые наши предки использовали для того, чтобы попытаться соединить различные куски дерева вместе.

Позже их стали делать из твердых пород дерева, а затем, в эпоху расцвета Древнего Египта и Греции, для этих целей стали использовать медь и бронзу.

В Средние века к списку материалов для изготовления гвоздей было добавлено железо, из которого гвозди ковали вручную. На рубеже XVIII и XIX веков в Англии была изобретена гвоздильная машина, в результате чего производство этого крепежного элемента стало действительно масштабным.

Все строительные гвозди, производимые в России, должны соответствовать стандарту ГОСТ 4028-63 «Гвозди строительные». Строительные гвозди, строительные гвозди, строительные гвозди, строительные гвозди, строительные гвозди, строительные гвозди, строительные гвозди, строительные гвозди и размеры».

Согласно этому нормативному документу, они могут иметь либо плоскую, либо коническую головку (часто называемую потайной). Материалом может служить сталь марок Ст1пс, Ст1сп, Ст2пс, Ст2сп и СтЗпс.

Размеры строительных гвоздей

Согласно ГОСТ 4028-63, диаметр стержней гвоздей с плоской шляпкой может варьироваться от 0,8 до 1,6 мм, а их длина — от 8 до 50 мм. В том же документе указано, что соответствующие параметры для гвоздей с головкой должны составлять 1,8-8,0 мм и 250 мм.

Гвозди выпускаются с антикоррозийной защитой и без нее, которая в большинстве случаев оцинкована. Специалисты знают, что последние можно использовать только для кратковременного крепления деталей, так как они очень быстро ржавеют. Кроме того, для внутренних элементов предпочтительнее использовать оцинкованные гвозди.

Современная промышленность выпускает также так называемые «гребенчатые гвозди», которые отличаются от обычных гвоздей наличием поперечной резьбы в хвостовике. Они часто используются в ситуациях, когда требуется максимально прочное крепление: их прочность должна быть примерно в пять раз выше, чем у обычных гвоздей.

Как правильно забивать и вытаскивать строительные гвозди?

Многие думают, что забивать гвозди очень просто, но на самом деле этот процесс имеет свои нюансы и тонкости. Поэтому, чтобы не повредить пальцы при забивании и сгибании этих лент, вы обязательно должны быть с ними знакомы.

Следует отметить, что существует всего несколько правил крепления гвоздей, и следовать им не очень сложно.

Первый заключается в том, что после того, как вы поместили маленький гвоздь в то место, куда он должен быть вбит, вы должны с некоторым усилием вдавить головку гвоздя.

Это «связывает» его, чтобы не пришлось вбивать его пальцами, рискуя повредить их.

Если необходимо забить большой гвоздь, его следует держать вертикально и в непосредственной близости от поверхности, к которой он будет крепиться.

Еще одним важным правилом при забивании гвоздей является то, что их нельзя забивать дальше, если они начинают гнуться во время этого процесса. Вы должны вынуть их плоскогубцами или гвоздодером, слегка расплющить молотком на наковальне и попытаться вбить их снова.

Если гвоздь не удается вбить, это, скорее всего, связано с тем, что материал слишком твердый. Тогда вам нужно сделать следующее: Либо просверлите отверстие диаметром примерно в треть диаметра гвоздя (так же, как вы закручиваете саморезы), либо используйте гвоздь из более твердого материала.

Еще одно важное правило, которое следует помнить при использовании гвоздей для скрепления деталей. Еще одно важное правило: гвоздь должен доходить до нижней части детали не менее чем на две трети длины вала.

Из какой стали делают гвозди

Как правило, гвозди изготавливаются из низкоуглеродистой термически обработанной проволоки универсального назначения (обычно называемой черной сталью). Сам крепеж выпускается в двух вариантах: без дополнительной обработки и с тонким слоем цинка на поверхности.

Незащищенная черная сталь подвержена коррозии, поэтому для конструкций, используемых на открытом воздухе, лучше выбирать гвозди с защитным покрытием. Это особенно актуально для мелких гвоздей, так как при коррозии они быстрее теряют свою удерживающую способность. Подробнее о видах стали для различных типов крепежа мы поговорим позже.

Дюбель-гвозди

Этот тип гвоздей имеет металлический стержень с гладкой поверхностью без резьбы. Сам крепеж изготавливается из металла и протягивается в отверстие в стене с помощью специального инструмента во время ковки. Крепеж, в котором используется металлический штифт, трудно демонтировать, поэтому ожидается, что он прослужит долго.

Эти гвозди используются для крепления подвесных потолков и всех типов металлических каркасов.

Какой вес выдерживает гвоздь

Различные крепежные элементы имеют разную удерживающую силу. Гвозди с гладкой сердцевиной имеют наименьшую силу удержания. Винтовой гвоздь того же размера имеет большую силу зажима. А у гвоздя он самый высокий. Многое зависит от типа древесины, в которую вставляется материал. Существуют и другие факторы, влияющие на силу удержания гвоздя.

Тем не менее, если не вдаваться в сложности и говорить четкими цифрами, то, например, сосновая доска, прибитая двумя классическими «сотками» (4,0х100), выдержит в расколе около 70 кг. Если использовать два гвоздя 4,0×120, грузоподъемность той же доски увеличивается до 130 кг. Эти цифры также приблизительны и зависят от дополнительных факторов, но в целом они дают понять, что забивать гвозди просто и надежно.

Виды таких метизов

Разнообразие гвоздей огромно, поэтому существует несколько классификаций: по типу головки, свойствам стержня и назначению. Некоторые продукты, называемые гвоздями, взаимозаменяемы, но большинство имеют достаточно четко определенную сферу применения. Поэтому мы составили здесь подборку наиболее распространенных типов гвоздей, используемых в строительстве и декоративных целях:

- Строительный – самый простой и распространенный вариант: цилиндрический стержень с насечками возле головки, плоская шляпка. Насечки обеспечивают лучшее скрепление, при этом не мешают вбивать гвоздь.

- Винтовой – имеет винтовую нарезку по всей длине стержня. Это позволяет значительно увеличить прочность скрепления, особенно при нагрузке на вырывание. Используется крепеж при строительных работах, где такая нагрузка особенно велика: при сооружении кровли, обустройстве пола и прочее.

- Гребенчатый – или ершенный гвоздь. По длине стрежня имеется накатка, не позволяющая изделию выйти из тела материала. Прочность такого крепежа в 4 раза выше, чем при использовании обычного строительного гвоздя. Минус крепления – демонтажу оно не подлежит.

- Трефовый – имеет канавки по длине, что обуславливает хорошее удержание в дереве и древесных материалах. Обычно применяется для крепежа рулонных и мягких материалов.

- Нагели – чаще всего производится из дерева, но встречаются и металлические. Нагели не имеет ни резьбы, ни острия, ни головки, при этом отличаются большой длиной и диаметром. Предназначены для крепления деревянных материалов в тех случаях, когда требуется высокая стойкость на сдвиг. Как правило, это потребность возникает при сооружении срубов и деревянных домов.

- Шиферный – специализированный крепеж для шифера и подобных ему волнистых кровельных материалов отличается большой длиной и полукруглой шляпкой, которая плотно примыкает к шиферу. Гвозди выпускаются только оцинкованные.

- Толевый – или кровельный, предназначен для фиксации мягких и листовых материалов на крыше. Этот вариант отличается очень большой шляпкой, что и позволяет удерживать мягкий материал при нагрузке на вырывание.

- Дюкерт-гвозди – обеспечивают малозаметный крепеж благодаря маленьким размерам головки. Добойником гвоздь легко утапливается в материал.

- Финишный – также отличается маленькой шляпкой, причем цилиндрической формы, что позволяет крепить в дерево заподлицо.

- Отделочный – очень тонкий гвоздь с крошечной головкой. Обеспечивает самый незаметный крепеж на отделочных материалах – коже, ткани. Довольно часто головка покрывается цветной эмалью

- Обойный – также применяется при отделке, однако шляпка его гораздо декоративней. Может иметь разную форму, цветное оформление, и даже воспроизводить какой-то предмет – ракушку или цветок.

- Анкерные гвозди – специализированный крепеж для тех случаев, когда конструкция должна выдерживать очень высокие нагрузки. Анкеры выпускаются нескольких разных видов и гораздо дороже обычных гвоздей.

- Закаленный – по своему строению не отличается от универсальных, но выполняется из высокоуглеродистой стали. Такой гвоздь можно вбить в тяжелый плотный бетон или даже цельную, металлическую штангу. Обычно, изделия производится на заказ.

- Специальные – в эту категорию обычно относят гвозди с узкой специализацией. Так, штукатурные гвозди отличаются тем, что вместо шляпки имеют Г-образный конец, удерживающий кровельную дранку. А гвозди-скобы – с двумя остриями вместо острия и головки, используются при креплении сетки и кабелей.

- Гвозди для пистолета – по своему строению это обычные виды гвоздей: гладкие строительные, винтовые и ершенные. Однако выпускают их, собранными в специальные модули – катушки и кассеты. Такой модуль можно использовать в пневматических, газовых или пороховых гвоздезабивных пистолетах. Устройство значительно ускоряет монтаж, а при некоторых работах – крепление к бетону с помощью закаленных гвоздей, является единственным способом монтажа.

Технические характеристики и свойства

Параметры всех проволочных гвоздей каждого типа и вида регламентируются ГОСТ 283-75. На этой основе, а также на основе чертежей на изделия, разрабатывается ТУ на более специальные материалы.

Согласно ГОСТу, для производства гвоздей используется низкоуглеродистая стальная проволока марок Ст.1, Ст.2, Ст.3, Ст.4, Ст.10, Ст.15, не прошедшая термическую обработку. Закаленные гвозди и гвозди для крепления металлических форм исключены. Эти изделия изготовлены из высокоуглеродистой стали, закалены и отпущены.

ГОСТ регламентирует геометрические параметры гвоздя:

- диаметр стержня и возможные отклонения от стандарта;

- длину стержня и максимальное отклонение – не более величины диаметра;

- соосность головки к стержню и возможная погрешность величины;

- форму и характер головки – в зависимости от вида гвоздя;

- угол заострения – не более 40 градусов;

- прогиб по длине стержня – допустимая величина зависит от длины гвоздя.

Форма головки, коаксиальность и величина прогиба проверяются при приемке партии. Такие параметры, как угол заточки и высота шляпки, не проверяются, так как они определяются свойствами технологического инструмента.

Ниже приведен обзор веществ, из которых состоит ноготь.

В этом видеоролике показано, как правильно забивать гвозди:

Производство и применение

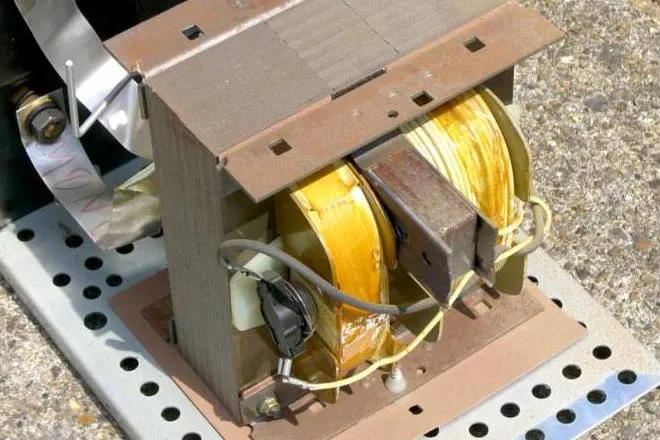

Производство гвоздей — довольно простой технический процесс. Она не требует особых условий — ни давления, ни температуры, а работа заключается только в разматывании проволоки, ее обрезке и придании формы шляпке гвоздя. Производство гвоздей — одно из предприятий, которое не требует больших первоначальных инвестиций.

Сырье для производства, то есть проволока, выпускается металлургическими заводами в бухтах весом от 0,7 до 1,8 тонн. Причем можно приобрести проволоку как из обычной черной стали, так и из оцинкованной.

- Первым этапом изготовления выступает разматывание проволоки, для чего используется специальное устройство – тельфер.

- Затем проволока передается на подающее устройство – роликоправильное, которое перемещает материал к ударной конструкции.

- Главный элемент технологической линии – гвоздильный станок. Здесь проволока вводится в ударное устройство, зажимается и отрезается.

- Затем на отрезке формируется шляпка – с насечками или без.

- Готовые гвозди ссыпаются в тару, как правило, картонный ящик.

Кроме того, в состав линии может входить нитезакаточная машина: В этом случае можно производить шурупы и гвозди.

Также могут потребоваться установки для гальванизации или нанесения медного или латунного покрытия. При больших объемах работ эффективнее покрыть гвозди защитным слоем, чем покупать соответствующую проволоку.

Использование гвоздей не только широко распространено, но и бесконечно. Вряд ли найдется такая строительная или ремонтная работа, где без гвоздей не обойтись. Однако для того, чтобы выбрать правильный тип гвоздя, необходимо учитывать специфику крепления:

- характер базового материла – если для дерева подойдет строительный универсальный гвоздь, то для тяжелого бетона понадобится закаленный;

- характер прикрепляемого материала – отделку фиксируют малозаметным крепежом с маленькой головкой, а вот для крепления толя понадобится толевый гвоздь с очень большой шляпкой;

- характер нагрузки – для обычного крепежа подойдет и универсальный вариант, а при нагрузке на сдвиг понадобится нагель;

- материал гвоздя – изделие из черной стали годится только для внутренних работ в сухих помещениях, а омедненные гвозди можно смело использовать при отделке бани.

Что касается ногтей, то разнообразие продуктов отнюдь не чрезмерно. Напротив, это позволяет выбрать оптимальный крепеж для всех ситуаций.

Для производства гвоздей используется следующее оборудование:

- проволочно-гвоздильные станки-автоматы. Они могут отличаться как по мощности, так и по производительности. Чаще всего применяется такое оборудование со значением первого показателя, находящегося в пределах 3кВт…20кВт;

- галтовочные агрегаты. Предназначены для удаления обсечки и других разнообразных остатков, таких как продукты коррозии (ржавчина), налет грязи, пятна технологических масел. По принципу работы эти установки подразделяются на галтовочные:

- барабаны;

- устройства вибрационного типа. На сегодняшний день используются наиболее часто;

- роторные агрегаты. По эффективности являются конкурентами предыдущих приспособлений;

- шпиндельные установки. Повышенная сложность сужает круг потенциальных пользователей. Между тем, устройства данного типа обеспечивают наивысший уровень качества обработки;

- гальванические ванны. Заполняются раствором электролита. В этих емкостях размещаются аноды и подлежащие обработке изделия;

- источник/батарея постоянного тока, оснащенная устройством, позволяющим осуществлять регулировку выходного напряжения;

- устройство, обеспечивающее нагрев электролитического раствора до рабочей температуры;

Производство ногтей разных типов во многом схоже. Рассмотрим подробнее технологический процесс изготовления самого распространенного крепежа — строительных гвоздей. Как правило, он включает в себя следующие этапы.

Удаление чешуек с помощью специального устройства, называемого разрушителем чешуек.

Процесс сшивания проволоки в специальном сшивающем оборудовании.

Фаза холодного забивания гвоздей в гвоздезабивные узлы.

На заключительном этапе острые края ногтей сглаживаются и окончательно полируются с помощью шлифовальной машины.

Отходы при изготовлении гвоздей

При производстве этих крепежных изделий не образуется никаких отходов. Конец проволоки, намотанной на катушку, отрезается губками тянущей рамы при захвате. Когда проволока вставляется в клепальный станок, поврежденный конец должен быть отрезан. В противном случае он не пройдет через зажимные губки и проволоку. Вес отрезанной части зависит от типа клепального станка, длины поврежденной части и, конечно, диаметра проволоки.

В процессе клепки от катушки остаются куски проволоки, которые невозможно использовать в современном клепальном станке. Они также рассматриваются как отходы. Конечно, этот процент не очень высок — он составляет от 3 до 10 %. Но в абсолютном выражении одна тонна означает от 30 кг до 100 кг отходов. И это не так уж мало.

Наконец, существует концепция образования отходов. Он образуется во время установки гвоздезабивного пистолета. Официально разрешенное количество этих отходов составляет 12 штук на один процесс установки.

Полировка (стриппинг — по-научному: зачистка) включает в себя удаление заусенцев с головок ногтей и укорачивание кончиков ногтей. Все это также тратится впустую. Следующие цифры показывают общее количество отходов в зависимости от типа и размера рассматриваемого крепежа.

- Гвозди строительные:

- диаметром 0,7 мм и длиной 7,0 мм (это минимальный типоразмер) – отходы на одну тонну весят 96,9 кг;

- с диаметром ножки 6,0 мм и общей длиной 200,0 мм (типоразмер максимальный) – вес отходов 31,2кг на одну тонну.

- типоразмера 3,5×45 – отходы на 1000 кг изготовленных изделий весят 77,47 кг;

- с диаметром стержня 4,0 мм и длиной 50,0 мм – вес отходов на 1 тонну готовой продукции составляет 70,04 кг.

- минимального типоразмера 2,0×20,0 – в отходы уходит 101,56 кг металла на 1000 кг произведенных изделий;

- диаметром 2,5 и длиной 35,0 мм – вес отходов на 1 тонну равен 73,08 кг.

Заключение

Современные гвоздезабивные машины отличаются своей гибкостью. Они выполняют многие из описанных выше процессов, начиная от выпрямления мотков проволоки с помощью выпрямительных роликов и заканчивая забиванием шляпки гвоздя с помощью сверления. Вы можете получить представление о том, как работают последние модели гвоздодеров, посмотрев видеоролик. Чтобы воспроизвести его, наведите указатель мыши на изображение ниже и действуйте, как в предыдущем случае.

Предметы каталога:

Как забить гвоздь

Гвозди обычно используются при работе с деревом. Достаточно использовать только молоток.

Чтобы забить гвоздь, не нужно обладать особыми навыками обращения с инструментом. Все, что вам нужно сделать, это механически ударить молотком по головке гвоздя. Это позволит плотно прижать крепеж к материалу.

Это важно: лучше всего прибивать тонкую деталь к более толстой. Если древесина не очень хорошего качества и может растрескаться, рекомендуется просверлить отверстие меньшего диаметра, чем диаметр гвоздя.

Что такое винт, виды винтов

Что такое полумесячный гаечный ключ?

Этот инструмент необходим для выравнивания стен, потолков, полов, закладки фундамента, укладки плитки, установки окон и дверей, разметки стен перед покраской или оклейкой обоями и других строительных и ремонтных работ. Даже установка встроенной техники и прокладка труб были бы невозможны без люцерны.

Краскораспылитель — хорошая альтернатива кисти и валику. С помощью этого инструмента можно закрасить довольно большую площадь. Существуют различные типы распылительных пистолетов.

Самым популярным и проверенным инструментом для нанесения раствора на поверхность являются обычные кисти. В настоящее время существует несколько видов щеток, которые отличаются друг от друга по типу конструкции, материалу, назначению и т.д. Важно отметить, что к выбору этих инструментов нужно подходить ответственно, так как если использовать кисть низкого качества, чистящее средство будет наноситься на поверхность неравномерно и могут остаться волоски, что изменит внешний вид окрашенной поверхности в конечном результате.

Покраска — одна из самых распространенных задач при проведении ремонтных работ. Для нанесения краски на поверхность обычно используются кисти. Однако если необходимо покрасить большую площадь, лучше использовать валик. Валик также позволяет наносить краску более равномерно и быстро, чем кисть.

Помимо традиционных лестниц, которые размещаются в доме, существуют также строительные лестницы, которые используются для ремонта, строительства и других проектов. Это хозяйственные сооружения, обеспечивающие доступ к возвышенному пространству для проведения каких-либо работ (покраска, побелка стен, очистка крыш, обрезка деревьев и т.д.). Рекомендуется иметь такую лестницу в каждом дачном доме и квартире.