Сварное соединение — это термин, который охватывает более обширный смысл. Он включает в себя несколько зон, которые так или иначе подверглись воздействию сварочного процесса. Сюда относятся зоны наплавления, сплавления и термического воздействия, которые возникают в результате сварки различных материалов.

Сварочные швы: виды сварных соединений и классификация способов сварки

Иногда сварщику необходимо собирать конструкцию в соответствии с чертежами. В проектной документации указываются места, где предполагается наличие сварочных швов. Для успешной сборки необходимо знать виды сварных швов и их классификацию, а также овладеть навыками сварки в различных пространственных положениях. В данной статье мы рассмотрим типы соединений, различия между швами, техники наложения и возможные дефекты.

- Что такое сварочное соединение

- Виды сварочных швов

- Виды пространственных положений сварных швов

- Подготовка к свариванию

- Классификация сварных швов

- Дефекты швов

- Требования к сварным швам

- Что влияет на качество сварного соединения

Что такое сварочное соединение

Сварочное соединение представляет собой неразъемное соединение двух металлических частей, которое образуется путем плавления их кромок. Для усиления этого соединения и заполнения зоны стыковки обычно используется присадочный металл, который смешивается с основным. Процесс плавления ведется следующим образом:

При использовании РДС сварки на поверхности образуется шлаковая корочка, которую удаляют специальными молотками. Аналогичным образом шлаковая корка возникает и при электросварке с флюсом. В остальных методах сварки швы сразу же становятся чистыми и доступны для последующего осмотра.

Один из кабелей от источника тока присоединяется к изделию в качестве массы, в то время как второй кабель, который заканчивается держателем или сварочной горелкой, находится у сварщика в руках. Благодаря высокой температуре дуги, достигающей 5000 градусов Цельсия, происходит плавка металла и выполнение необходимых стыков. Сварочные соединения считаются одними из самых быстрых и прочных, поэтому они активно применяются в строительства, а также в производстве автомобилей, судов и других изделий.

Элементы сварочных соединений

- зона самого сварочного шва;

- зона термического воздействия;

- часть металла, прилегающая к зоне термического воздействия.

Если применяется электрическая сварка с флюсом или РДС технологии, то сварное соединение может быть покрыто корочкой флюса, которую необходимо удалить с помощью специальных инструментов. В некоторых случаях шов может требовать дополнительной шлифовки и обработки.

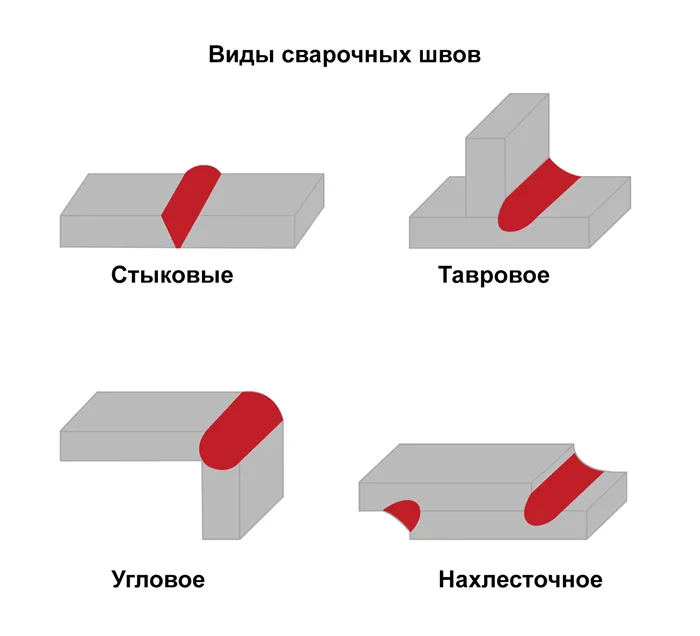

Виды сварочных швов

В соответствии с требованиями ГОСТ выделяются следующие виды сварочных швов:

- стыковые;

- угловые;

- тавровые;

- нахлесточные.

Классификация швов зависит от способа соединения: встык, внахлест, под углом и другие варианты.

Стыковое соединение

Стыковое соединение считается самым простым и надежным, поэтому оно широко используется как в быту, так и в производственных условиях. В данном случае осуществляется нагрев элементов и их соединение встык. Сварочный шов может быть следующих видов:

- одно- или двухсторонний;

- на остающейся подкладке;

- замковый и др.

Преимущества этого типа соединения включают в себя отсутствие строгих требований по квалификации сварщика, простоту подготовительных работ, а также отсутствие увеличения общего веса конструкции после сваривания. Тем не менее, при выполнении стыковочного шва следует уделить внимание тщательной подгонке деталей. Элементы, которые соединяются в зоне шва, должны быть с идентичными параметрами.

Угловые соединения

Угловые сварочные швы, как следует из названия, получаются при сварке элементов под углом менее 180 градусов. Сформированное соединение отличается высокой прочностью и устойчивостью к нагрузкам. Эти швы часто используются при строительных работах, например, при соединении элементов металлического каркаса.

Тавровые швы

Тавровые соединения представляют собой сварочные стыки, образующие форму буквы Т, когда сварка осуществляется встык под углом 90 градусов. Данный тип соединения отличается высокой прочностью и идеально подходит для создания нагружаемых конструкций. Тавровые соединения также применяются при монтаже трубопроводных систем, при установке ограждений и производстве различных промышленных деталей.

Нахлесточные швы

Нахлесточные швы образуются, когда детали соединяются внахлест. Обычно такая технология используется при сварке листового металла. Кромки свариваемых элементов соединяются так, что одна деталь перекрывает другую. Этот метод не требует тщательной предварительной подготовки поверхностей, достаточно лишь зашлифовать и обезжирить кромки. Важно отметить, что нахлесточные швы не предназначены для создания деталей и элементов, которые позже будут подвергаться переменным нагрузкам.

Кроме вышеупомянутых видов, также существуют способы соединения труб. Трубные элементы могут соединяться встык с уклоном или по прямой линии. В некоторых ситуациях применяются технологии сваривания с ответвлением или изгибами.

Виды сварных швов

Прежде чем начать сварочные работы, важно определить виды швов по различным критериям, чтобы выбрать оптимальную технику выполнения задач. Например, для сварки плоского углового соединения в вертикальном положении потребуется более тщательная подготовка, чем для выполнения выпуклого стыкового соединения в нижнем положении.

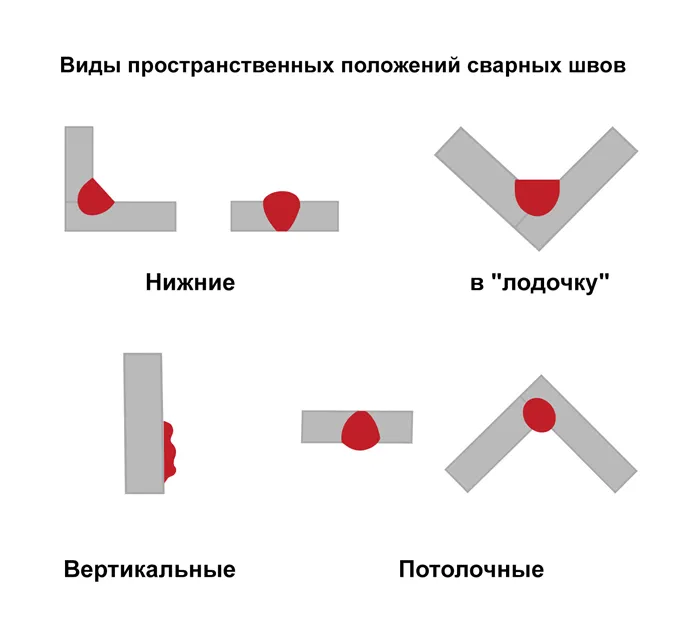

По положению в пространстве

В зависимости от расположения свариваемых поверхностей различают несколько видов швов.

Нижний шов

Это самый распространенный и легкий в исполнении шов. Заготовки располагаются на ровной поверхности внизу. Контролировать расплавленный металл легко, так как он не растекается за пределы сварочной ванны. Технология выполнения может быть любой и зависит от типа и толщины используемых металлов, а также от вида сварки.

Горизонтальный шов

Данный шов сложен в исполнении и применяется для соединения деталей, которые находятся в вертикальной плоскости, но скрепляются по горизонтали. Главная проблема заключается в стекании расплавленного металла вниз. Работать станет легче и эффективнее, если предварительно сточить обе кромки до образования V-образной выемки и выполнять сварку в несколько проходов.

Важно отметить, что нужно правильно настроить сварочный ток: слишком высокое значение угрозит прожогами, в то время как слишком низкое проведет к непровариванию шва.

Вертикальный шов

Этот шов выполняется при соединении вертикально расположенных заготовок. Рекомендуется производить сварку снизу вверх. Проблему стекания расплавленного металла можно решить, применяя метод сварки короткой дугой.

Потолочный шов

Это самый сложный и рискованный процесс. Сварщику приходится сваривать детали, находясь в положении над собой. Чтобы избежать падения капель расплавленного металла и окалины, рекомендуется понизить ток на 20% от его обычного значения. Сварку следует производить короткой дугой, удерживая электрод под прямым углом и ведя его с равномерной амплитудой движений.

По траектории движения электрода

В зависимости от типа сварки, толщины и типа металла, этапов работ и характера изделий выбирается определенная схема движения дуги.

Поступательное движение осуществляется вдоль оси электрода (сверху вниз). При использовании сварочного инвертора, по мере плавления и укорачивания электрода его приближают к сварочной ванне. Эти действия помогают удерживать длину дуги, усиливают провар корня шва и образуют узкий сварочный валик.

Продольное движение дуги осуществляется вдоль оси шва. Это приводит к образованию узкого валика, толщина которого зависит от диаметра электрода. Особенно для надежного соединения этого может не хватать, поэтому к прямолинейному движению добавляются колебательные.

Колебательные движения проводятся поперек оси шва. Они способствуют улучшению сплавления кромок, увеличивают ширину шва, тем самым усиливая соединение. При работе с тонкими металлами поперечные колебания, как правило, исключаются. Однако при многослойной сварке их часто используют на последнем проходе.

Существует несколько схем колебательных движений электрода: зигзагом, полумесяцем, треугольником и так далее. Выбор схемы зависит от конкретной задачи, которую необходимо решить.

Сварочные прихватки – что это и для чего нужны

Сварочная прихватка — это точечное сваривание, выполняемое с целью зафиксировать соединенные детали в заданном положении и предотвратить их смещение в процессе дальнейшей сварки. Такая операция может быть временной или постоянной. Временные прихватки располагаются на изнаночной стороне заготовок и удаляются по завершении работ. Постоянные прихватки полностью провариваются и становятся частью сварного шва.

В рамках данного краткого материала невозможно подробно осветить все нюансы сварочного процесса. Тем не менее, даже краткие сведения о главном результате — сварном шве (шире — сварном соединении) позволяют получить общее представление о том, что это занятие не только полезное, но и весьма увлекательное.

Виды сварочных швов

Существует несколько основных видов сварных швов:

- нижние,

- горизонтальные,

- вертикальные,

- потолочные.

Нижние швы являются «азбукой» для всех сварщиков. Они легки в исполнении и не требуют высокой квалификации. Самым сложным типом считаются потолочные швы. Кроме сложности, они также неудобны и опасны, так как существуют риски попадания капель расплавленного металла на сварщика.

Разделение швов по конфигурации не требует особых разъяснений и не предполагает сложных приемов. В этой категории их классифицируют на такие виды:

- прямолинейные,

- криволинейные,

- кольцевые.

Сварные швы могут быть вогнутыми, выпуклыми или плоскими. На основании этого осуществляется еще одно разделение: по степени выпуклости. Данный критерий имеет значительное влияние на физико-механические свойства. Плоские и вогнутые швы считаются более гибкими и экономичными по сравнению с выпуклыми. В свою очередь, выпуклые швы более прочные, но при чрезмерной выпуклости могут быть предрасположенными к концентрации напряжений.

Что касается количества проходов и векторов воздействия внешних сил, то здесь всё достаточно очевидно, но по методу сварки сварные соединения классифицируют следующим образом:

- дуговая сварка;

- автоматическая и полуавтоматическая сварка с использованием флюса;

- дуговая сварка в защитных газах;

- электрошлаковая сварка;

- электрозаклепочные соединения;

- контактная электросварка;

- паянные соединения.

Что касается протяженности, сварные соединения могут быть сплошными и прерывистыми. Прерывистые швы имеют свои преимущества — они обеспечивают сниженное тепловложение и сниженную стоимость. Однако, они делятся на цепные и шахматные, что встречается очень редко, поскольку они не обладают достаточной прочностью и герметичностью. Сплошные швы, в свою очередь, отличаются высоким качеством, прочностью и герметичностью.

Требования к сварным швам

Различные швы имеют различные требования, однако существуют общие стандарты, которые применимы ко всем типам. Швы должны обладать определенными механическими свойствами и соответствовать основным требованиям:

- относительное удлинение должно находиться в пределах 14 – 16%;

- предельная прочность должна быть не ниже, чем у свариваемого материала;

- показатель твердости также должен быть не ниже, чем у свариваемого металла.

Технологические требования, в основном, сводятся к обеспечению полного провара соединения. Иначе гарантировать надежную работу изделия будет крайне сложно. Внешний вид шва должен исключать наличие прожогов, наплывов, непроваров и подрезов. Также требуется наличие плавных переходов к основному материалу.

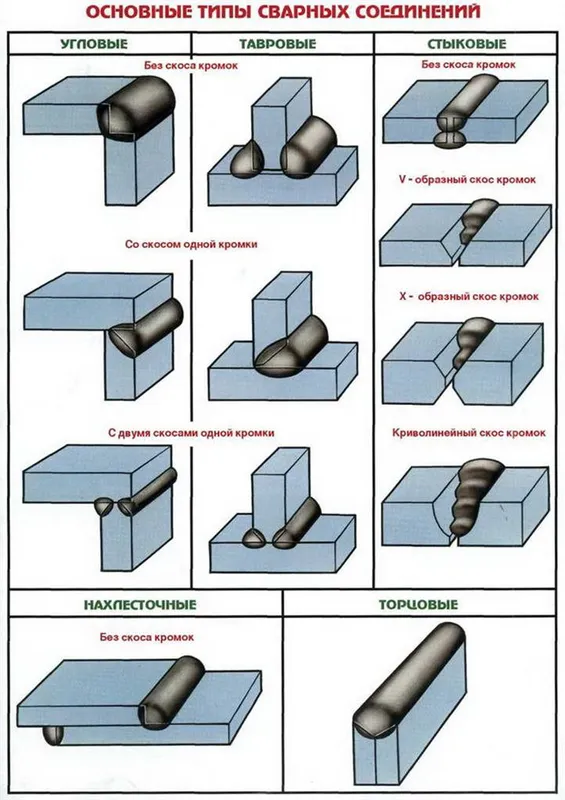

Классификация сварочных швов

Сварочные соединения можно классифицировать по различным параметрам.

По расположению шва выделяют следующие соединения:

- горизонтальные;

- наклонные;

- вертикальные;

- нижние. Этот тип швов является наиболее прочным и простым в производстве, поскольку именно при этом варианте металл оптимально заполняет все зазоры соединения, затекая в них под действием силы тяжести. Такой вид сварочного соединения может быть выполнен как от себя, так и на себя.

Еще одна категория классификации сварных швов — по конструктивным особенностям. В данной категории можно выделить:

- Стыковые соединения. Это соединение чаще производится с односторонней разделкой кромок при толщине заготовки до 4 мм или с двусторонней U/V образной разделкой при толщине до 10 мм. Если толщина детали превышает 10 мм, применяется X-образная разделка. Это соединение отличается хорошей прочностью.

- Нахлесточные соединения используются в условиях, когда нет достаточно места для выполнения обычного сварного шва. Толщина свариваемых деталей не должна превышать 10 мм. Один из вариантов нахлесточного соединения — это прорезное соединение.

- Угловые соединения могут быть торцевыми или выполненными в виде «лодочки». Угловые соединения обвариваются с обеих сторон, и при несоблюдении правил сварки существует риск проплавления металла в соседних участках шва.

- Тавровые соединения — наиболее сложный вариант сварки кромок заготовок, требующий высокой квалификации от мастера-сварщика. Вероятность возникновения дефектов при данном способе сварки значительно выше, чем при прочих типах соединений. Сварка осуществляется в несколько проходов.

- Соединения, выполненные под заклепки, являются оптимальными в условиях отсутствия требований к герметичности. После сваривания заготовок место соединения шлифуется.

Параметры неугловых сварочных швов

Основные параметры сварочного соединения включают в себя:

- ширина соединения — е, этот параметр представляет собой расстояние между заметными линиями сплавления с лицевой стороны сварного соединения;

- выпуклость шва — q, это максимальное расстояние между плоскостью, проходящей через границы шва с основным металлом и самой высокой точкой сварного соединения;

- глубина провара — h, максимальная глубина расплавления металла и свариваемых элементов в зоне шва;

- толщина сварочного шва — с, которая равна сумме выпуклости шва и глубины проплавления;

- зазор — b, это расстояние от края одного свариваемого элемента до другого; оно может варьироваться от 0 до 5 мм в зависимости от толщины используемого металла;

- толщина свариваемого металла — S.

Для более детального определения параметров сварного шва существуют расширенные экологические характеристики: коэффициент формы шва (допустимые пределы значения 0,8-4); коэффициент выпуклости сварочного соединения (диапазон 7-10).

Важно понимать, что для достижения оптимальной глубины провара и ширины сварного шва критически важно точно подбирать способ и режим сварки с учетом всех параметров свариваемых заготовок.

Параметры угловых швов

Для угловых швов также выделяются геометрические параметры, которые определяют технологические особенности соединения:

Контроль качества сварочного шва

Оптимальные параметры сварного шва, тип соединения, толщина и высота шва определяются различными факторами. В частности, требуется учитывать, насколько прочным должно быть соединение и какова толщина заготовок.

Для оценки качества сварочного соединения могут применяться следующие методики, установленные ГОСТами:

- контроль путем визуального осмотра соединения на предмет выявления дефектов;

- рентгенографию для выявления пор, шлаков или участков непровара;

- проверка на твердость соединения;

- металлографическое исследование при помощи микроскопа;

- методы химических реакций и другое.

Сварочные работы осуществляются с высокой степенью ответственности, и важно следовать всем рекомендациям и стандартам, чтобы обеспечить долговечность и надежность соединений.