На российском рынке полимеров большинство производителей компонентов полимочевины — это зарубежные компании. Отечественные предприятия лишь недавно начали производить напыляемые гидроизоляционные эластомеры. Полный список поставщиков доступен в разделе КОМПОНЕНТЫ.

Гидроизоляция полимочевиной

Современные технологии продолжают развиваться, и применение полимеров для гидроизоляции различных объектов становится всё более популярным. Одним из таких материалов является полимочевина. Гидроизоляция полимочевиной особенно востребована за рубежом благодаря своей способности создавать прочное и долговечное гидроизоляционное покрытие, которое устойчиво к негативным внешним воздействиями.

В России гидроизоляция фундамента полимочевиной начала использоваться сравнительно недавно и до сих пор не получила широкой популярности. Тем не менее, материал постепенно становится более востребованным из-за своих выдающихся эксплуатационных характеристик, обеспечивающих отличные результаты.

Что такое полимочевина?

Полимочевина, также известная как поликарбамид, представляет собой синтетический полимер, структура которого аналогична структуре полиуретана. Как и полиуретан, полимочевина относится к классу эластомеров, что делает её идеальной для применения в гидроизоляции различных конструкций, включая кровли.

Несмотря на довольно высокую цену полимочевины, что останавливает некоторых потребителей от её использования, данный материал превосходит все другие варианты гидроизоляции по своим ключевым характеристикам. К примеру, гидроизоляция бассейна с использованием полимочевины позволяет достичь отличных результатов, которые будут сохраняться на протяжении длительного времени.

Где применяется полимочевина

Полимочевина характеризуется широким спектром применения. Благодаря своим высоким гидроизоляционным свойствам её используют в строительстве объектов, которые требуют надежной защиты от воды. В эту категорию входят различные виды кровель, фундаментов, подвалов и цокольных этажей, а также бункеров и погребов. Кроме того, полимочевина может наноситься на резервуары и емкости, включая аквариумы и пруды искусственного происхождения. Одновременная защита от влаги и коррозии делает полимочевину отличным выбором для таких конструкций, как пирсы, путепроводы, трубопроводы и тоннели, а также для защиты мостов, причалов и морских судов.

В таких условиях также осуществляется обработка резервуаров, предназначенных для долгосрочного и надежного хранения нефти и газа. Кроме того, полимочевину можно использовать в дорожном строительстве, где абразивная и коррозионная стойкость позволяет обрабатывать поверхности стоянок для увеличения их устойчивости к нагрузкам. Важно также отметить, что полимочевина применяется для защиты кузовов автомобилей и оборудования для дробления и горного дела. При формировании декоративного слоя можно обрабатывать пористые поверхности, придавая им выразительный вид. Подобным образом покрываются объекты для активного отдыха и развлечений, а также другие художественные и арт-объекты.

- Выдающиеся прочностные характеристики и эластичность. Полимочевина обладает высоким уровнем сопротивления к разрыву, достигающим 38,5 МПа. Этот полимер также имеет большую степень износостойкости, что позволяет ему превосходить даже керамическую плитку по основным параметрам.

- Отсутствие растворителей. Это обеспечивает полную твердость, так как полимочевина содержит 100% сухого остатка, что в свою очередь делает материал наиболее экологически безопасным.

- Быстрая скорость отверждения. Время высыхания составляет от 10 до 20 секунд, что позволяет наносить материал практически в любых условиях, при этом температура должна превышать -28 градусов. При правильном нанесении дальнейшая эксплуатация может начинаться уже через час.

- Создается бесшовное покрытие монолитного типа. При одном нанесении образуется слой толщиной не более 0,4 мм, при этом не образуются потеки независимо от конфигурации обрабатываемой поверхности — как при вертикальном, так и при горизонтальном нанесении.

- Отличная адгезия к большинстве материалов. Исключение составляют только тефлон и фторопласт. Все прочие строительные основы могут быть покрыты без зазоров, при условии тщательной подготовки перед нанесением.

- Высокий уровень пожаробезопасности. Полимочевина практически не подвержена горению и быстро самозатухает при сильном воздействии открытого огня.

- Разнообразие цветовых решений. Это позволяет не только создать надежное покрытие, но и добавить высокие декоративные характеристики.

- Долговечность. Эти свойства обеспечиваются благодаря возможности ремонта поверхности.

Правильное использование полимочевины позволяет гарантировать надежную защитную пленку, которая эффективно предохраняет поверхность от влаги, исключая процессы коррозии или преждевременного изнашивания.

Недостатки полимочевины

Несмотря на свои плюсы, гидроизоляция полимочевиной имеет несколько недостатков:

- Высокая стоимость сырья. Это отражается на общем бюджете, необходимом для достижения желаемого результата. Компоненты, использующиеся в производстве, представляют собой продукт химического производства, что предполагает сложный технологический процесс. Основная часть сырья поступает из-за границы, что дополнительно увеличивает производственные затраты.

- Недостаточная стойкость к ультрафиолету. Под действием солнечных лучей структура полимочевины разрушается довольно быстро, что может сократить срок её эксплуатации.

- Жесткие требования к соблюдению технологии на всех этапах. Это включает в себя хранение, транспортировку и выбор системы, а также подготовку обрабатываемой поверхности. Даже незначительные отклонения могут снизить эффективность конечного результата.

- Тонкий слой покрытия. Это может привести к тому, что поверхность сохраняет видимые дефекты и неровности, поэтому требуется тщательная предварительная подготовка. Если основание является пористым, может быть недостаточное схватывание, что вызовет образование видимых кратеров.

- Снижение адгезии на мокром основании. Если перед нанесением поверхность не была тщательно высушена, это может негативно повлиять на сцепление полимочевины с основой. Это, в свою очередь, может снизить преимущества монолитного соединения между полимером и изолирующим материалом.

Важно отметить, что выполнение гидроизоляционных работ с использованием полимочевины относится к сложным технологическим процессам, требующим значительных расходов на материалы и сменное оборудование. Это в целом увеличивает амортизационные затраты. Однако если над созданием состава работают опытные производители, можно достичь повышенных эксплуатационных характеристик и долговечности завершенного состава.

В заключение, гидроизоляция полимочевиной позволяет создать одну из самых прочных и надежных поверхностей. Тем не менее, критически важно выбирать продукцию надёжных производителей, которые уделяют серьёзное внимание контролю качества. Для предотвращения недостатков в процессе гидроизоляции необходимо тщательно соблюдать все этапы подготовки основания.

ТИПЫ ПОЛИМОЧЕВИНЫ

Существует множество типов и разновидностей поликарбамидов, с которыми можно столкнуться при изучении полимочевинных покрытий. Хотя они имеют много общего, каждый тип обладает определенными характеристиками, которые могут варьироваться по физическим свойствам или технологии нанесения.

- Полиуретаны

- Чистая полимочевина

- Гибрид полимочевины

- Алифатическая полимочевина

- Ароматическая полимочевина

- Полимочевина горячего нанесения

- Полимочевина ручного нанесения

- Полимочевина в картриджах (низкого давления)

- Полимочевина в баллончиках

- Прозрачная полимочевина

- Вспененная полимочевина

- Полимочевина для гидроизоляции

- Полимочевина для защиты теплоизоляции

- Ультрафиолетостойкая полимочевина

- Полимочевина для бассейнов и резервуаров с питьевой водой

- Заливочная полимочевина

Быстросхватывающиеся напыляемые системы обычно делятся на три категории: Полиуретаны, Полимочевины и Гибриды. У каждой из этих категорий есть свои преимущества и особенности применения. Рассмотрим основные различия между ними:

Полиуретаны создаются в результате реакции между изоцианатом и полиолом. Полиуретановые материалы рассматриваются как экономически выгодный вариант защитных покрытий. Несмотря на то что их прочность соответствует основным требованиям, они довольно чувствительны к наличию воды или влаги во время нанесения. Компоненты полиуретанов реагируют очень медленно, если не использовать катализатор, а при его добавлении происходит бурная реакция с водяными молекулами, даже содержащимися в воздухе. Это часто приводит к образованию пузырьков как в самих покрытиях, так и на их поверхности в условиях высокой влажности. Если влажность основания или воздуха превышает допустимые значения, на поверхности полимерного покрытия могут образоваться каверны и кратеры. В общем, полиуретановые покрытия хорошо проявляют себя при умеренных эксплуатационных нагрузках.

Полимочевины образуются в результате реакции изоцианата и смеси полиольных смол. Полимочевинные покрытия относятся к премиум-классу защиты. Хотя цена на полимочевину выше, чем на полиуретановые покрытия, у них есть явные преимущества. В отличие от полиуретанов, в составе полимочевины отсутствуют катализаторы. Это означает, что реакции с водными молекулами во время напыления практически не происходят, что делает полимочевины отличным выбором для условий с экстремальными эксплуатационными эффектами.

Также полимочевинные системы можно классифицировать по химии компонентов и способам нанесения. Рассмотрим все типы и виды поликарбамидов. Несмотря на разнообразие полимочевинных продуктов, они на сегодняшний день считаются самыми современными материалами для гидроизоляции и защиты металлов.

ОБОРУДОВАНИЕ ДЛЯ НАНЕСЕНИЯ ПОЛИМОЧЕВИНЫ

Установки высокого давления

Цены указаны ориентировочно за 2017 год.

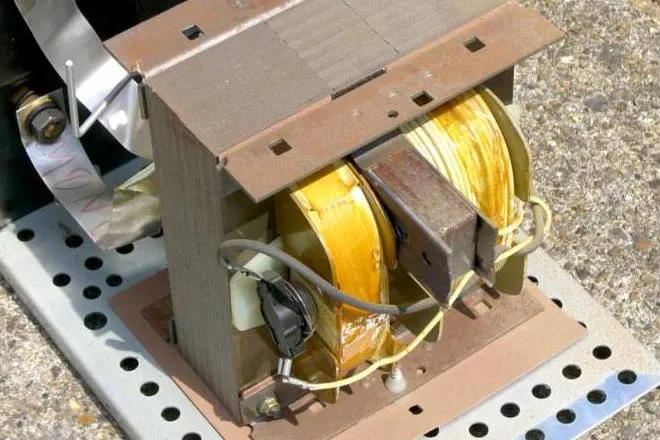

Для успешного напыления чистой полимочевины требуется оборудование, которое может разогреть компоненты до температуры 70-80°С и создать давление в диапазоне 170-200 бар. Компоненты чистой полимочевины представляют собой довольно вязкие (густые) жидкости. Поскольку системы поликарбамидов не должны содержать летучих растворителей, их нельзя разбавлять. Поэтому полиол с изоцианатом разогревают, чтобы сделать их более жидкими. Однако даже в разогретом состоянии их распыление возможно только под воздействием высокого давления. Для более подробной информации об установках высокого давления можно ознакомиться с соответствующими ресурсами.

Пневмопистолеты

Некоторые гибриды полимочевины можно наносить с помощью пневмопистолета. В этом случае компоненты поставляются в картриджах. Пневмопистолет выдавливает их через смесительную насадку, а сжатый воздух распыляет уже смешанные компоненты на поверхность. Подробности об этом виде оборудования следует изучить дополнительно.

Ручное нанесение

Существуют также системы полимочевины, предназначенные для ручного нанесения. Они не требуют дополнительного разогрева, а время их полимеризации позволяет обрабатывать небольшие участки с использованием ручного инструмента (вала, кисти, шпателя). Чаще всего такие составы используются как ремсостов для уже нанесенных полимочевинных покрытий.

Виды полимочевины и их особенности

Все три разновидности полимочевины имеют свои особенности нанесения.

Алифатическая поликарбамид устойчива к прямым ультрафиолетовым лучам, что делает её пригодной для обработки внешних объектов. Можно использовать для гидроизоляции стен цокольного этажа, фасадов, кровли и других сооружений. Следует отметить, что такой состав дороже своих аналогов.

Ароматическая полимочевина, в свою очередь, более универсальна. Её можно наносить как в интерьере, так и на улице. Однако она выгорает на солнце, поэтому не рекомендуется для использования на видимых частях фасада. По цене ароматический вариант более доступен.

Гибридные составы создаются при добавлении дополнительных ингредиентов в состав одной из разновидностей. Это могут быть пластификаторы, эпоксидные смолы или антипирены. Так, например, при обработке деревянных конструкций целесообразно добавить присадку для повышения огнестойкости.

Кроме трёх типов по составу, также существует деление по способу приготовления. Чаще всего полимочевина поставляется в двухкомпонентной смеси, которую необходимо перемешать перед распылением. Один пакет содержит полиольную смолу, выступающую в качестве связующего компонента, а второй пакет служит для отвердителя.

Особенности технологии нанесения составов полимочевины

При смешивании ингредиентов полимеризация начинается в течение 5 секунд. Состав быстро становится гелеобразным и может прилипнуть к рукам, что позволяет эффективно производить гидроизоляцию стен и потолков. Эта возможность выгодно выделяет полимочевину на фоне других гидроизоляционных материалов.

Важно отметить, что никогда не следует смешивать полимочевину заранее! Состав должен смешиваться непосредственно в распылителе.

Ручное нанесение полимочевины

Профессиональное оборудование стоит довольно дорого, и производители стараются упростить технологию, делая возможным монтаж некоторых составов без специального пистолета, вручную. Такие составы будут немного уступать двухкомпонентным по своим характеристикам.

Отличительная черта состава для ручного нанесения заключается в увеличении времени застывания за счёт добавления пластификаторов. Если в профессиональных составах полимеризация происходит за 5-30 секунд, то в смеси для ручного нанесения это время может увеличиваться до 8 минут. Хотя время ожидания значительно больше, нельзя медлить и замешивать состав заранее.

Существует также однокомпонентная полимочевина, которая готова к использованию сразу. Она упакована в герметичную тара и начинает полимеризироваться при контакте с воздухом. Такой состав включает мелкий кварц, что обеспечивает готовой пленке шероховатую структуру. Кварц придает полимеру дополнительную прочность и отражает солнечные лучи, что способствует снижению нагрева поверхности.

При использовании ручного способа поликарбамид наносят кистью или валиком. Для повышения прочности гидроизоляции можно использовать армирование стекловолокном, помещая полотно между двумя слоями полимочевины.

Перед обработкой поверхность необходимо подготовить: зачищают, выравнивают, просушивают и обеспыливают. Полимочевину тщательно перемешивают, при необходимости разбавляют растворителем.

Нанесение полимочевины с помощью распылителя

Для получения однородного тонкого слоя гидроизоляции рекомендуется использовать специальное оборудование. Подготовка поверхности имеет большое значение. Нежелательный рыхлый верхний слой бетона следует удалить, а кирпичную кладку перед обработкой необходимо предварительно оштукатурить и укрепить армирующим полотном.

Смешивание двухкомпонентной смеси происходит непосредственно в пистолете. Полимеризация происходит почти мгновенно, образуя прочную пленку. Напыление полимочевины возможно даже при минусовой температуре.

Профессиональный комплект для нанесения включает в себя пистолет, компрессор и дозатор для смешивания компонентов.

Поликарбамид может быть нанесен в один слой, однако специалисты по гидроизоляции рекомендуют применение двух слоев. Состав замешивают маленькими порциями в пропорции 7:1, где 7 частей ингредиента А и 1 часть ингредиента В. Перемешивание смеси обычно производится миксером.

Демонстрация процедуры нанесения представлена в видеоматериале:

Особенности, достоинства и ограничения по применению полимочевины

Несмотря на большое разнообразие полимерных покрытий, полимочевина занимает особое место благодаря своим уникальным особенностям:

- Большинство традиционных полимерных покрытий (эпоксидные, полиэфирные, акриловые, хлорсульфополиэтиленовые, каучуковые и др.) наносятся в несколько тонких слоев с продолжительными промежутками сушки, и их отверждение происходит только при положительных температурах за время от нескольких часов до нескольких суток. Высокая скорость реакции отверждения полимочевины позволяет нанести требуемое покрытие толщиной до нескольких миллиметров без подтеков за один проход, что дает возможность перемещаться по покрытию или проводить внутрицеховые перевозки практически сразу после его нанесения, что значительно сокращает время простоя и повышает производительность. Известны примеры успешного напыления полимочевины даже на холодные поверхности с высоким теплопоглощением, например, на сталь при температуре -20°С. такая ненадежная высокая температура делает полимочевину менее чувствительной к сезонным факторам во время выполнения изоляционных работ.

- Покрытия на основе полиуретана могут наноситься только на идеально сухую поверхность, температура которой должна превышать точку росы как минимум на 3°С при относительной влажности воздуха не более 80%. Компоненты полимочевины должны быть изолированы от воздействия атмосферной влаги даже на короткий временной промежуток. Соблюдение этих требований иногда затруднительно, что может привести к значительным экономическим потерям в случае неудачи, когда покрытие становится непригодным для использования из-за наличия пузырьков и кратеров. Обратная сторона заключается в том, что скорость реакции полимочевины так высока, что побочные реакции с изоцианатом и влагой становятся незначительными, что исключает выделение углекислого газа. Полимочевина менее подвержена воздействию влажности, что позволяет использовать её даже в экстремальных условиях, где другие полимерные покрыл не работают.

Безусловно, идеальных материалов не существует, и для полимочевины список ограничений, снижающих её популярность, достаточно короток. К этим ограничениям можно отнести:

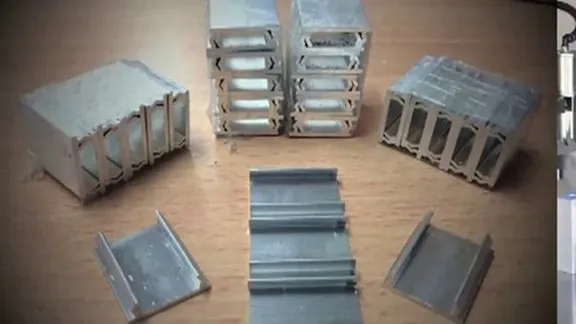

- Высокая стоимость сырья. Система для напыляемого полимочевинного покрытия состоит из двух компонентов, поставляемых в раздельной упаковке (бочки или канистры). Для их подготовки на специализированных химических предприятиях используется от 10 до 20 дорогостоящих сырьевых компонентов, которые, как правило, не производятся в России. Однако аналогичная ситуация наблюдается и для всех качественных полимерных материалов.

- Высокая стоимость оборудования. В зависимости от модели (рабочего давления, производительности насосов, мощности нагревателей и типа привода) двухкомпонентного дозатора, цена оборудования варьируется от 27 до 40 тысяч долларов США. Такая относительная дороговизна оборудования создаёт барьер для небольших компаний, не обладающих необходимыми знаниями и опытом.

- Необходимость в квалифицированном персонале, способном как равномерно наносить покрытие необходимой толщины на поверхность, так и оценивать готовность объекта, а также поддерживать работоспособность сложного оборудования.

- Ограниченная устойчивость к ультрафиолету. Ароматическая полимочевина быстро теряет блеск и меняет оригинальный цвет на коричневый под действием солнечных лучей в сочетании с другими атмосферными факторами. Это изменение является свидетельством разрушения полимера, что, в свою очередь, приводит к ухудшению его физико-механических характеристик. Поэтому для наружных работ необходимо защищать полимере от ультрафиолетового излучения, используя специальное покрытие или предпочитая более дорогостоящую и стойкую алифатическую полимочевину.

- Полимочевина общего назначения, за исключением специальных марок, обладает ограниченной устойчивостью к химическим средам. Процесс её разрушения начинается под воздействием многих растворителей и концентрированных химикатов, так что такого рода покрытие не подходит для постоянного контакта с высокоагрессивными химическими веществами.

- Перед началом работ необходимо оценить возможность принятия мер, во избежание случайного попадания аэрозоля полимочевины на окна, транспортные средства и другое оборудование в зоне действия, чтобы избежать потерь.

Иллюзии и реальность

К сожалению, с первых дней выхода полимочевины на рынок, её имиджу был нанесён вред из-за переоценки возможностей, которые она предлагает. Этому способствовали весьма эффектные, но не имеющие практического значения рекламные ролики зарубежных компаний, на которых демонстрируется, например, напыление полимочевины прямо на лед и воду, при этом не упоминая трудоемкие и детализированные процессы подготовки изолируемых поверхностей, которые обыкновенно предшествуют нанесению финишного слоя полимочевины. В результате новички, ведясь на ложные представления о простоте процесса и стремясь минимизировать черновую подготовку, сталкиваются с разочарованиями. При напылении полимочевины, например, на пол, нужно понимать, что это, как и любое другое тонкослойное покрытие, лишь подчеркнет, а не скрывает все недостатки и неровности плохо подготовленного, не выровненного бетонного основания. Намерение использовать полимочевину на пористой подложке (бетон, цементно-песчаная стяжка или фанера) без предварительной грунтовки неизбежно приведет к образованию крупных дефектов — кратеров, которые уже не удастся перекрыть с помощью дополнительных слоев. Также мифом является возможность нанесения полимочевины на неочищенную, не обработанную праймером и влажную сталь. Действительно, полимочевина может компенсировать небольшие недостатки подготовки, но в случае полного игнорирования общепринятых правил не стоит ожидать хорошей адгезии полимера к основе.

Специалисты Научно-Производственной компании Реагент всегда готовы реализовать даже самые сложные задачи, так как имеют богатый практический опыт. Мы можем гарантировать идеальный результат при нанесении полимочевинного покрытия и стараемся предложить нашим клиентам самые выгодные условия.

Обращайтесь с любыми вопросами, которые вас интересуют. Наши квалифицированные специалисты предоставят необходимую информацию.

Научно-Производственная компания Реагент создает комфортную атмосферу для вашей безупречной работы.