Свинцовые припои обладают отличными свойствами плавления, характеризуются высокой текучестью и низкой температурой плавления, что делает их особенно удобными в применении. Более того, они имеют доступную стоимость, что и объясняет их популярность как в промышленных, так и в бытовых условиях. Эти материалы относятся к категории мягких (легкоплавких) припоев, что также является их значительным преимуществом.

Основные характеристики

Припой представляет собой специальный сплав, предназначенный для соединения двух металлических поверхностей. Процесс соединения осуществляется благодаря нагреванию, после чего припой заполняет зазор между деталями и застывает, обеспечивая прочный контакт. Температура плавления может варьироваться в диапазоне от 90 до 400 °C, в зависимости от состава припоя и его предназначения.

Какие же компоненты входят в состав припоя? Обычно это сплав, содержащий несколько ключевых металлов — свинец, олово, медь, серебро, и в некоторых случаях золото. Процентное содержание и соотношение этих металлов определяют конечные характеристики сплава, такие как его твердость, проводимость электричества, механическая устойчивость к высоким температурам и другим воздействием.

Виды припоев для пайки

Существует несколько классов припоев, которые условно делятся на легкоплавкие и тугоплавкие. Легкоплавкие припои плавятся при температуре ниже 400—450 °C, тогда как тугоплавкие требуют температур выше 450—500 °C. Альтернативная классификация включает обозначение на мягкие и твердые сплавы. Мягкие припоев используются для лужения и пайки проводов, а твердые — предназначены для соединения медных деталей.

Характеристики мягких припоев:

- Основные металлы — олово или свинец;

- Температура плавления — до 300 °C;

- Предел прочности — 16—100 мПа;

- Процесс плавления осуществляется с помощью обычного паяльника.

Характеристики твердых припоев:

- Основные металлы — медь или серебро;

- Температура плавления — свыше 300 °C;

- Предел прочности — 100—500 мПа;

- Для их плавления используются газовые горелки, так как паяльник не справляется с необходимым режимом нагрева.

Наиболее распространенные виды сплавов:

Припои на основе олова и свинца хорошо подходят для соединения различных металлических компонентов, таких как медь, латунь и сталь. Эти сплавы обозначаются как ПОС.

В зависимости от различных процентных содержания олова и свинца, а также температур плавления, выделяются такие марки, как ПОС-16 (где 16% составляет олово, все остальное — свинец с примесями), ПОС-61, ПОС-90 и другие. Универсальная температура плавления для всех этих припоев составляет 183 °C.

ПОС-61 считается универсальным: этот припой используется для работ с латунью, медью и бронзой, а также для спаивания токоведущих деталей, где нет необходимости в высокой температуре нагрева.

Медно-цинковый припой (коштовный ПМЦ) идеально подходит для соединения медных плоскостей, например, в трубопроводах. Процент содержания меди указывает на температуру плавления: чем выше содержание меди, тем выше температура плавления сплава.

Например, у ПМЦ-36 температура плавления составляет 825 °C (такой припой может быть использован для пайки латуни с содержанием меди до 68%), а у ПМЦ-54 — 880 °C (для пайки медных, бронзовых и стальных элементов).

Для работы с алюминиевыми деталями необходим алюминиевый припой с флюсом. Флюс — это особая смесь, которая помогает удалить оксиды с поверхности. Подобные сплавы обеспечивают надежное соединение, что особенно важно, поскольку при нагреве алюминия мгновенно образуется оксидная пленка, препятствующая хорошему сцеплению деталей.

Сплавы на основе серебра, дополненные медью, применяются для соединений, где важна высокая электропроводность, что делает их идеальными для электроники. Эти сплавы используются для сцепления стальных, медных, никелевых и чугунных элементов.

Никелевые припои служат для соединения элементов, которые должны выдерживать высокие температуры, что особенно актуально в авиационной и промышленной сферах (например, жаропрочные никелевые сплавы и нержавеющие стали).

Существуют и другие сплавы с уникальными свойствами:

- ПОССу — с добавлением сурьмы; подходит для работы с оцинкованными и цинковыми материалами;

- ПОСК — с кадмием; предназначен для деталей, подверженных минимальному нагреву;

- Бессвинцовые припои — экологически чистые варианты без содержания токсичного свинца; идеально подходят для использования в производстве посуды и столовых приборов.

Виды припоя для пайки

Изначально в производстве припоев использовались только металлы с низкой температурой плавления, такие как олово и свинец. Со временем рецептура менялась и к сплавам добавлялись новые металлы, обеспечивая улучшение характеристик. В настоящее время даже встречаются припои, которые не содержат металлы. Благодаря большому разнообразию на современном рынке можно подобрать идеальный вариант для пайки различных материалов.

По форме выпуска

Наиболее распространенный вариант — это проволочный припой, который подается в катушках. Размеры и вес катушки могут различаться в зависимости от сферы применения — для бытовых или промышленных нужд.

При приобретении припоя в катушках следует обратить внимание на:

- диаметр проволоки — как правило, варьируется от 0,3 до 3 мм;

- вес бобины.

Хотя длину проволочного припоя можно вычислить, его продают по массе. Стандартные фасовки составляют до 0,5 кг, но для промышленных нужд предлагают бобины и весом в несколько килограммов.

Реже проволочный припой можно встретить в виде прутков, если диаметр превышает 10 мм. Но такие прутки тоже обычно имеют цену, обозначенную по весу, а не по количеству.

Другие, менее распространенные формы выпуска включают:

- Порошок и гранулы. Сыпучий припой, чаще всего используется в производственных целях;

- Фольга, преформы или ленточные формы. Подходят для выполнения сложных и повторяющихся технологических задач, например, для пайки электронных схем и плат;

- Паяльная паста. Это комбинированный материал, в котором находятся частицы припоя в виде порошка, смешанные с жидким флюсом. Паста применяется для пайки материалов с малой температурой плавления и часто используется в электротехнике.

По технологии подачи флюса

Флюс — это материал, способствующий очищению металлической поверхности от оксидной пленки и подготовке места соединения к пайке. В большинстве случаев, пайка эффективнее происходит с использованием флюса. Флюс может быть в двух формах — жидкой или пастообразной.

Соответственно, припои можно классифицировать:

По температуре плавления

Пайки делятся на мягкие и твердые. Тут подразумевается не столько плотность материалов, сколько их пластичность при нагревании. Мягкие припои плавятся при относительно низкой температуре — до 300 °C, а твердые начинают плавиться только при температурах выше 300 °C. Это одна из ключевых характеристик при выборе припоя.

Для пайки печатных плат и проводов, как правило, используют мягкий припой. Радиодетали и изоляция проводов не выдерживают значительных температур. Такие припои чаще всего производят на основе олова или свинца, а их прочность составляет не более 100 мПа.

Твердые припои значительно более прочные, их прочность может достигать 500 мПа. Тем не менее, для их плавления (как правило, это медь или серебро) необходимо высокое температурное воздействие — более 300 °C. Чаще всего твердые припои используются для пайки медных или медных листов.

Эта классификация также известна как легкоплавкий и тугоплавкий припой. Однако при таком делении меняются и характеристики:

- Легкоплавкий — температура плавления до 450 °C;

- Тугоплавкий — температура плавления от 450 °C.

Изменения классификации связаны с появлением новых высококачественных припоев на основе цинка и алюминия, которые, несмотря на низкие температурные показатели плавления, демонстрируют высокую прочность.

По составу припоя

Основными элементами в составе припоя могут выступать свинец, олово, медь, никель, кадмий и серебро. Для улучшения свойств основного металла часто добавляют специальные присадки:

На что смотреть при выборе припоя для пайки?

При выборе припоя важно учитывать следующие характеристики:

- Температура плавления. Обязательно должен быть выбран такой припой, который плавится при температуре ниже, чем у соединяемых металлических частей. Этот важный показатель всегда указывается при продаже.

- Прочность, то есть устойчивость к механическим нагрузкам при различных температурах. Если на детали после пайки будут действовать механические нагрузки, следует выбирать припои, в составе которых есть железо, бор, никель или кобальт.

- Электропроводность. Олово проводит электричество лучше свинца. Чтобы добиться низкого электрического сопротивления, надо обращать внимание на состав припоя с добавлением серебра или лития.

- Пластичность. Некоторые сплавы обеспечивают прочное, но хрупкое соединение, в то время как для нужд требуется более гибкое соединение, устойчивое к деформациям под нагрузкой, необходимо рассматривать припои с содержанием висмута, лития или марганца.

- Жаропрочность. Пайка иногда применяется для создания объектов, которые будут подвержены высоким температурам, например, в печах. В таких условиях предпочтительнее использовать твердые (тугоплавкие) припои, у которых также есть ограничения по температуре. Припои с добавлением вольфрама, циркония или ниобия являются наиболее жаропрочными.

- Антикоррозийная устойчивость. Чтобы соединение стало высокостоимым к коррозии, нужно выбирать припои, в составе которых много меди, никеля и цинка.

Таким образом, следует обращать внимание как на материал, из которого изготовлены детали для пайки, так и на состав самого припоя. Хороший качественный припой характеризуется высокой смачиваемостью, что означает, что он равномерно укладывается на соединяемую поверхность, образуя тонкий слой. После процесс пайки, используя паяльник, припой должен выглядел блестящим, что служит признаком надежного соединения, без перегрева.

Специальные припои и пасты для пайки фитингов труб

Для пайки фитингов идеальными являются составы с содержанием серебра. Это особенно актуально при монтаже трубопроводов для подачи питьевой воды. Универсальные составы подходят для работы с медью, латунью и бронзой.

Разогреваются такие материалы с помощью газовых горелок. Температура плавления для мягких составов составляет 230-250°C. Специальные твердые составы могут иметь температуру плавления свыше 710 °C. Такие составы применяются для пайки трубопроводов, даже без фитингов, по которым циркулирует разогретый теплоноситель. Твердые припои также находят применение в гидравлических системах, функционирующих при высоких температурах и повышенных механических нагрузках.

Эффективность пайки фитингов достигается за счет использования как твердых, так и мягких припоев в сочетании с флюсами и пастами от одного производителя. Наиболее разнообразный ассортимент представлен брендом ROTHENBERGER, товары которого доступны в каталоге интернет-магазина Тул Импэкс.

При работе с мягким припой ROTHENBERGER 1S рекомендуется использовать пасту РОСОЛ 1S. Для твердых составов, включая номер 3, необходимо применять пасту ROSOL 3.

В ассортименте компании также имеются специализированные твердые составы для капиллярно-щелевой пайки труб, например, Ролот S 2.

Варианты поставки припоя

Чаще всего припой доступен в виде проволоки или толстых жгутов. Сплав имеет мягкую структуру, что позволяет отрезать нужный кусок по измерению.

Чтобы обеспечить эффективную и длительную работу, рекомендуется приобретать катушки с намотанной проволокой из олова и свинца для профессиональных нужд, а для труб — с добавлением серебра. Упаковка в расчете на грамм веса обходится дешевле, а запаса обычно хватает на длительное время, как и компактное хранение припоев. На одной катушке может находиться до 1 кг и более проволоки.

Популярна также форма в виде тонкой проволоки с флюсом внутри, которой содержание около 2,3%. Это позволяет обработать спаиваемые элементы до начала пайки, что исключает необходимость в отдельной емкости с флюсом.

В Москве приобрести припой можно в интернет-магазине Тул Импэкс, где менеджеры помогут выбрать необходимый состав, подберут флюс и другие материалы.

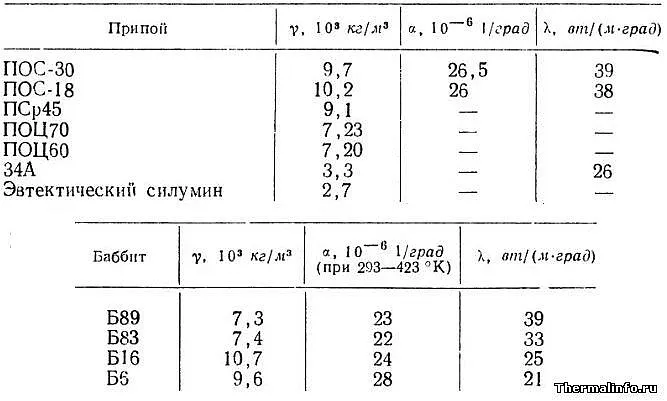

Плотность припоев и баббитов, их теплопроводность и КТлР

В представленных таблицах приведены теплофизические характеристики некоторых припоев и баббитов (антифрикционных материалов, используемых в подшипниках) при комнатной температуре. Указаны такие параметры, как: плотность, коэффициент температурного расширения и теплопроводность.

В таблицах представлены характеристики следующих припоев и баббитов: ПОС-30, ПОС-18, ПСр45, ПОЦ70, ПОЦ60, 34А, эвтектический силумин; баббиты, Б83, Б16, БКА, Б88, Б89, Б6.

Важно отметить, что плотность, коэффициент температурного расширения (КТлР) и теплопроводность припоев и баббитов имеют близкие значения, за исключением 34А и эвтектического силумина, которые в 2-4 раза легче их аналогов.

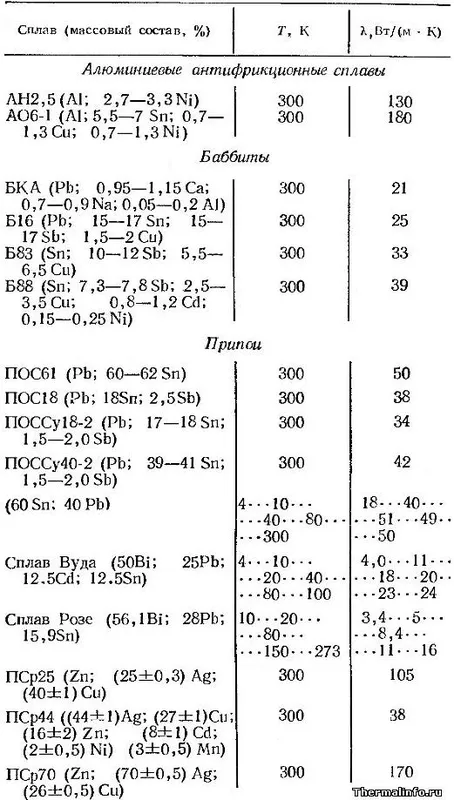

Состав и теплопроводность припоев и баббитов при различных температурах

В таблице представлена информация о составе и значениях коэффициента теплопроводности алюминиевых антифрикционных сплавов, баббитов и припоев в диапазоне температур от 4 до 300 К (от -269 до 27°С).

Рассматриваются следующие материалы: АН2,5, АО6-1, БКА, Б16, Б83, Б88, ПОС61, ПОС18, ПОССу18-2, ПОССу40-2, сплав Вуда, сплав Розе, ПСр25, ПСр44, ПСр70.

Наиболее теплопроводным антифрикционным сплавом согласно таблице является сплав АО6-1 — его теплопроводность составляет 180 Вт/(м·град). Среди рассмотренных припоев максимальной теплопроводностью обладает серебряный припой ПСр70 (на основе серебра и меди), его теплопроводность составляет 170 Вт/(м·град).

Источники для исследования:

- Физические величины. Справочник. А.П. Бабичев, Н.А. Бабушкина, А.М. Братковский и др.; Под ред. И.С. Григорьева, Е.З. Мейлихова. — М.: Энергоатомиздат, 1991. — 1232 с.

- Чиркин В.С. Теплофизические свойства материалов ядерной техники.

- Таблицы физических величин. Справочник. Под ред. акад. И.К. Кикоина. М.: Атомиздат, 1976. — 1008 с.

- Цветные металлы. Справочник. — Нижний Новгород: Вента-2, 2001. — 279 с.

Флюсы и их применение

Качество и прочность пайки напрямую зависят от правильно подобранного флюса, который влияет на аккуратность и ровность шва. При нагреве флюс образует тонкую пленку между металлом и припоем, что улучшает адгезию. Чем ниже температура плавления флюса, тем лучше качество пайки. Более того, эти показатели должны быть ниже, чем у самого припоя. Сегодня существует два основных типа флюсов:

- Активные флюсы содержат в своем составе кислоты (например, соляную и ортофосфорную). Они эффективны в борьбе с жирными отложениями, но плохо отмываются, что может привести к коррозии. Их желательно использовать с осторожностью в быту, особенно в радиоэлектронике, из-за их способности разрушать текстолит и вызывать кожные ожоги. Более того, вредные пары, выделяющиеся в процессе нагрева, опасны для здоровья. К наиболее распространенным активным флюсам можно отнести нашатырь, ортофосфорную кислоту и буру.

- Пассивные флюсы способствуют удалению жировых отложений. В этот класс входят воск и канифоль. Они не вызывают коррозии и широко применяются для пайки радиокомпонентов. В последние годы все большее значение приобретают материалы с маркировкой ЛТИ, которые подходят для соединений с легкоплавкими припоями. Их можно использовать для пайки свинца, стали, нержавеющих и оцинкованных металлов. При этом важно помнить, что под действием температуры пары таких флюсов могут выделять вредные вещества. Исключение составляют препараты марки ЛТИ-120, которые не содержат токсичных компонентов.

Существует множество флюсов, но особо популярными являются:

Сосновая канифоль. Это доступный и распространенный вид, обладающий низкими показателями утечки тока, относящийся к пассивным флюсам. Из-за своей распространенности канифоль легко найти в продаже и использовать в различных работах. Она легко растворяется в смеси спирта и глицерина.

Сосновая канифоль. Это доступный и распространенный вид, обладающий низкими показателями утечки тока, относящийся к пассивным флюсам. Из-за своей распространенности канифоль легко найти в продаже и использовать в различных работах. Она легко растворяется в смеси спирта и глицерина.- Ортофосфорная кислота. Это химически активное соединение, применяемое для работы с окисленными металлами и никелированной сталью. После использования необходимо тщательно очистить место спайки содовым раствором, чтобы нейтрализовать кислотные остатки и предотвратить коррозию.

- Паяльная кислота. Используется для спайки никеля, углеродных сталей, меди и латуни.

- Паяльный жир. Существует активный и нейтральный вид. Он служит для пайки окисленных элементов из черных и цветных металлов. Нейтральный можно использовать для работы с радиодеталями, а активный — нет, из-за его повреждающего действия.

Бура. Этот флюс подходит для пайки стали, меди и чугуна при высоких температурах.

Бура. Этот флюс подходит для пайки стали, меди и чугуна при высоких температурах.- ТАГС. Этот флюс на основе глицерина чаще всего используется в радиомонтаже; не забывайте обрабатывать места пайки спиртом после работы.

- Флюсы ЗИЛ. Они подходят для работы с латунью, медью и сталью.

- Активные флюсы ФИМ. Эти материалы хорошо подходят для работы с окисленной платиной и серебром. В их составе содержится фосфорная кислота, поэтому необходимо проводить промывку содовым раствором после использования.

- ФТС. Этот препарат не содержит канифоли и предназначен для пайки радиодеталей в условиях отсутствия дыма.

- Паста Тиноль представляет собой химический продукт, созданный для пайки термофеном.

Типы паяльников

Паяльник является незаменимым инструментом, который применяется для пайки и лужения, а также для нагрева флюса и компонентов, расплавления припоев и других процессов. Рабочую часть этого устройства называют жалом, а нагрев осуществляется от паяльной лампы или электрического тока.

Обычно мощность электрических паяльников составляет 30−40 Вт, они созданы для ремонта и установки электронных устройств. Однако в случаях работы с полупроводниковыми устройствами слишком высокий нагрев может быть нежелателен. Поэтому целесообразно использовать маломощные агрегаты с мощностью не более 15 Вт. Паяльники могут быть как с периодическим, так и с постоянным нагревом. Последние подразделяются на следующие виды:

- Электрические. В таких устройствах встроен нагревательный элемент, питающийся от розетки, аккумулятора или трансформатора.

- Газовые. Они имеют встроенную горелку, получает топливо обычно из баллонов со сжиженным газом; внешние источники используются редко.

- Жидкотопливные. Эти устройства также похожи на газовые, но нагрев осуществляется от пламени, выделяющегося при сгорании жидкого топлива.

- Термовоздушные. Работают на основе струи горячего воздуха. По принципу действия они схожи со строительным феном, но основная струя здесь более тонкая.

- Инфракрасные. Эти паяльники нагреваются за счет источника инфракрасного излучения.

Инструменты с периодическим нагревом бывают молотковыми и торцевыми. Они выглядят как массивные наконечники, прикрепленные к металлической ручке соответствующей длины для предотвращения перегрева. Нагрев идет от внешних источников тепла.

Существуют также дуговые агрегаты, которые получают нагрев путем электрической дуги, создаваемой между наконечником паяльника и угольным электрода.

Существует разнообразие припоев и флюсов, которые подходят для работы с конкретными металлами. Распорядившись о различиях, выбрать нужный для работы материал не составит труда и не потребует значительных временных затрат.