Угловатые абразивные частицы, используемые в пескоструйной обработке, придают поверхности шероховатость, создавая тем самым определённый профиль или текстуру. Многие производители красок предоставляют информацию о необходимом профиле для того, чтобы их продукция могла быть эффективно нанесена.

Кто такой пескоструйщик? Основные обязанности и суть профессии

Очистка поверхностей от различных загрязнений, таких как грязь, копоть и старая краска, является задачей довольно сложной и трудоемкой. Если проводить эти работы вручную, это займет много времени, потребует больших денежных затрат и будет физически тяжело. В таких случаях на помощь приходят различные технические устройства, предназначенные для облегчения труда рабочих.

Особенное внимание уделяется пескоструйному аппарату, который создан для очистки твердых поверхностей от загрязнений. Работать с такой техникой могут только специально обученные профессионалы — пескоструйщики.

По своему принципу действия пескоструйный аппарат напоминает мойку высокого давления: вместо струи воды или пара используется абразивный материал, который чаще всего представляет собой мелко просеянный песок. Струя песка под давлением способна эффективно удалять ржавчину с поверхности, срывать лакокрасочные покрытия, очищать от грязи и даже корректировать поверхность. Пескоструйный аппарат применяется в различных сферах, включая уборку уличных объектов и очистку стен зданий (чаще всего мраморных и гранитных), а также на автомастерских для кузовных работ и чистки деталей.

Пескоструйщики проявляют себя как универсальные работники. Освоить навыки работы с пескоструйным аппаратом не так сложно, что позволяет им выполнять также и покраску кузовов. Профессия маляра-пескоструйщика очень востребована в индустрии авторемонта, а особенно ценятся специалисты, способные осуществлять полный цикл кузовного ремонта.

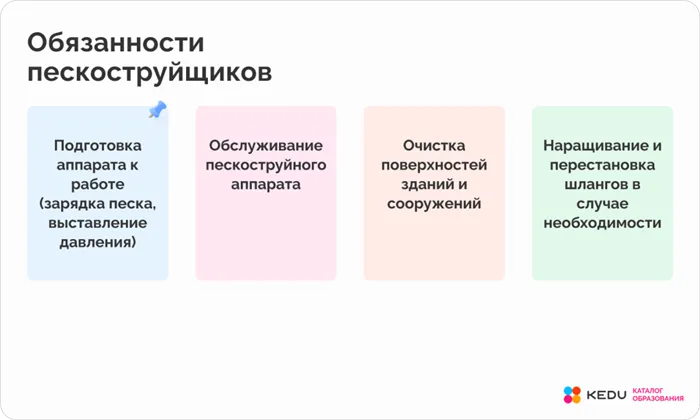

- Подготовка аппарата к работе (зарядка песком, настройка давления);

- Обслуживание пескоструйного аппарата;

- Очистка поверхностей зданий и сооружений;

- Наращивание и перенос шлангов при необходимости.

Важно отметить, что работа с пескоструйным аппаратом требует соблюдения стандартов безопасности и обладания специальными навыками. В первую очередь, струю песка следует направлять строго перпендикулярно к обрабатываемой поверхности и ни в коем случае не направлять её на людей. Кроме того, необходимо уметь правильно регулировать давление в системе и пользоваться средствами защиты, такими как комбинезон, респиратор и защитные очки.

Условия работы пескоструйщиком и трудоустройство

Освоить специальность пескоструйщика довольно просто. Тем не менее, важно помнить, что работа может быть физически сложной и, как правило, осуществляется на открытом воздухе, если речь не идёт о профессиональных автомастерских.

Пескоструйщики обычно работают в составе бригад, занимающихся очисткой зданий. Их привлекают в тех случаях, когда традиционные методы уборки не дают нужного эффекта — например, при необходимости аккуратно удалить граффити с гранитной или мраморной стены или тщательно отмыть её от копоти и грязи, а также полировать поверхность.

В автомастерских ситуация аналогична: работник трудится полный рабочий день, а его оплата труда основана на объёме выполненной работы. Другие формы трудоустройства так популярны не являются, разве что пескоструйщик выполняет весь цикл кузовного ремонта.

Таким образом, условия работы в данной профессии дают понять, что не всегда они легки. Необходимы хорошая физическая подготовка и выносливость, а также внимание к деталям и ответственное отношение к своей работе.

Классификация аппаратов для пескоструйной обработки

Все пескоструйные аппараты могут быть разделены на несколько категорий:

- эжекторные;

- напорные;

- дробеструйные;

- аппараты для беспылевой очистки;

- аппараты гидроабразивной очистки.

Эти устройства обеспечивают высокую эффективность при очистке металлических поверхностей, и выбор аппарата зависит от конкретных производственных задач.

Устройство пескоструйного аппарата

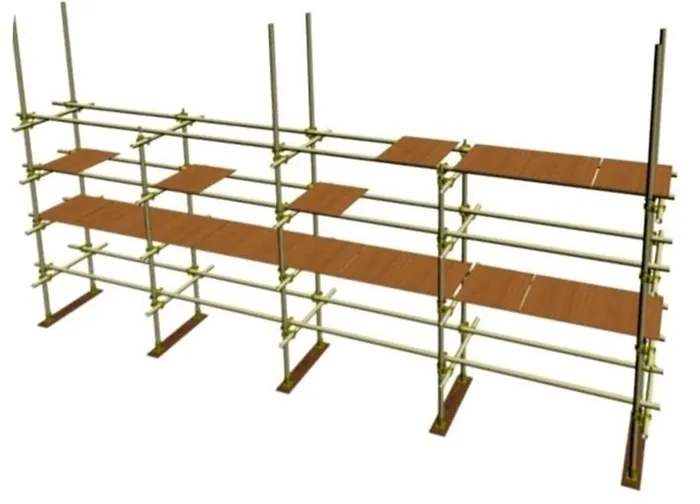

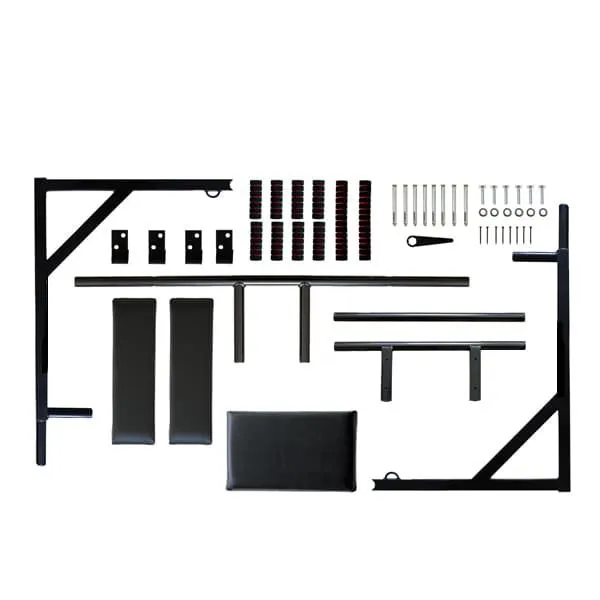

Несмотря на разнообразие моделей и типов пескоструйных аппаратов, их конструкция, как правило, включает одни и те же основные компоненты. В стандартный комплект пескоструйного аппарата входят:

- ёмкость для хранения абразивного материала;

- компрессор, который подаёт сжатый воздух;

- система шлангов, по которым под давлением подаётся смешанный воздух и абразив;

- один или несколько манометров для контроля давления;

- пистолет с сопловым наконечником, через который абразивная смесь направляется на поверхность для обработки.

Конструкция может варьироваться в зависимости от производителя и модели, некоторые аппараты могут быть дополнены особыми транспортировочными колёсами для облегчения перемещения по производственным помещениям.

Плюсы и минусы пескоструйной очистки

Пескоструйная очистка является широко используемой технологией, которая по многим показателям превышает другие методы очистки металлических поверхностей. Популярность этого способа объясняется следующими достоинствами:

- высокая производительность и эффективность;

- широкая универсальность, позволяющая удалять различные виды загрязнений;

- аккуратная обработка, которая не повреждает поверхность;

- повышение адгезии обработанных поверхностей;

- образование упрочняющего поверхностного слоя;

- высокое качество очистки;

- относительно невысокая стоимость;

- простота в использовании оборудования.

Обычно абразивный материал, использующийся в процессе пескоструйной обработки, подлежит повторному использованию. Однако у этой технологии есть и недостатки. Удары абразивных частиц о поверхность металла создают облака пыли, содержащие мелкие частички разрушенного песка, старых красок, ржавчины и других вредных химических соединений, таких как кварц и окислы железа. Вдыхание этих частиц может привести к развитию опасного заболевания легких — силикозу.

Виды пескоструйной обработки поверхностей

Пескоструйная очистка может проводиться с различной степенью интенсивности:

Первый уровень очистки подразумевает удаление с поверхности обрабатываемых деталей выраженных следов коррозии, отслоившейся окалины и прочих загрязнений.

Второй уровень представляет собой более тщательную обработку, однако при визуальном осмотре на поверхности все равно могут оставаться следы окалины и ржавчины, хотя сама очистка считается более качественной.

Третий уровень подразумевает полное удаление с поверхности ржавчины, краски, окалины и грязи. После такой глубокой пескоструйной очистки металл может быть покрыт грунтовкой и покрашен.

К тому же, пескоструйная обработка может эффективно обезжиривать металлические поверхности перед покраской. Этот метод часто применяется перед нанесением лакокрасочных покрытий с использованием гальванических технологий или газотермического напыления. Это связано с тем, что пескоструйная обработка требует меньших энергетических затрат и считается более экономически выгодной, наряду с её высокой эффективностью и производительностью. С её помощью можно быстро очищать большие площади.

Универсальность данного метода позволила ему занять важное место в различных областях. Например, технология отлично справляется с задачей удаления старого покрытия и окисления с автомобильных дисков, над чем долго работали технологи.

Как правильно осуществить пескоструйную обработку колесных дисков? Чтобы подготовить их к покраске, обработка должна происходить в специальной камере, с использованием кварцевого песка или специальных металлических дробин. После абразивной очистки изделия покрываются грунтовкой, а затем лакокрасочным покрытием, что не только улучшает внешний вид, но и защищает от механических повреждений, продлевая срок службы дисков.

Основные области применения

- Очистка металлических заготовок от старой краски, ржавчины и других загрязнений;

- Обезжиривание металлических заготовок перед покраской и другими технологическими процессами, такими как газотермическое напыление или гальванотехнические операции;

- Предварительная очистка арматуры для электровакуумных приборов перед сборкой;

- Декоративное матирование стеклянных поверхностей.

Исторически пескоструйная обработка выполнялась с использованием обычного песка, предварительно промытого и просеянного до однородной фракции. Однако, образующаяся силикатная пыль при касании песчинок к обрабатываемой поверхности может привести к профессиональному заболеванию — силикозу. Поэтому на стационарных производствах при пескоструйной очистке обязательна эффективная вытяжка и вентиляция, а на строительных площадках обязательны респираторы.

Кроме песка, в качестве абразивного материала могут использоваться стальная дробь, стеклянные шарики, корундовый порошок и другие синтетические абразивы.

Современные технологии пескоструйной обработки включают в себя:

- газодинамическую очистку с разгоном абразивных материалов в реактивном потоке до скорости 300 м/с;

- гидроструйную очистку при помощи потоков воды под давлением (от 100 до 7500 бар);

- гидроабразивную очистку, при которой абразив и ингибиторы добавляются в водный поток;

- очистку с применением сухого льда.

Современные лакокрасочные материалы требуют предварительной пескоструйной обработки поверхности для создания шероховатости и удаления загрязнений. Пескоструйная очистка может продлить срок службы покрытий до шести раз, что существенно сокращает затраты на капитальный и текущий ремонт металлоконструкций.

См. также

- Бластинг: Гид по высокоэффективной абразивоструйной очистке — Екатеринбург: ООО «ИД «Оригами», 2007 — 216 с., ISBN 978-5-9901098-1-0

- ISO 8501-1:2007 Подготовка стальной основы перед нанесением красок и подобных покрытий. Визуальная оценка чистоты поверхности, степени коррозии и подготовленности непокрытой стальной основы после полного удаления прежних покрытий — SIS, Swedish Standart Institute, Швеция, 2007 — 88 с.

Wikimedia Foundation. 2010.

Элементы домашнего интерьера

Стильно и эффектно можно украсить стандартные предметы домашнего обихода с помощью декоративных элементов, сделанных из обработанного стекла. Это привнесет в интерьер уют и индивидуальность, преображая мебель, окна, двери, зеркала, полки, душевые кабинки и посуду.

Чаще всего сегодня создаются винтажные вывески, декоративные фасады и двери. Внутри офисов этот вид оформления используется на перегородках и других дизайнерских элементах. Декор с фирменной символикой и узорами подчеркивает статус и высокое качество заведений, таких как магазины, рестораны и отели.

Как наносить пескоструйный узор?

Наблюдательные жители равнинных местностей много столетий наблюдали, как песчаный ветер и песок меняли рельефы. Такую технологию успешно запатентовал генерал Бенджамин Чу Тилман в конце XIX века. Для создания декоративных узоров на стекле потребуются цифровое оборудование, аппарат, который подает абразивно-воздушную смесь под давлением, защитная пленка и гидрофобная жидкость. Стекло можно обрабатывать как аппаратным методом, так и вручную. Каждый из этих способов имеет свои особенности. На начальном этапе необходимо защитить определённые участки поверхности стекла, которые не будут подвержены обработке, с помощью защитной пленки с нанесённым рисунком. Защитную пленку для трафаретной работы можно приобрести готовую или изготовить самостоятельно, используя различные материалы (резину, металл, пленку и т.д.). С поверхности стекла снимается часть пленки, освобождая пространство для пескоструйной обработки, которая может производиться как вручную, так и с помощью аппарата. В качестве абразива выгоднее использовать кварцевый песок, а также стеклянную и керамическую дробь, пластиковые абразивные средства, технические дроби (чугунную и стальную), купершлак и никельшлак. В результате получается необходимый узор с матовым эффектом. Есть также несколько дополнительных вариантов обработки:

- Создание бархатистой поверхности узора;

- Внедрение цветных и светящихся элементов;

- Гравировка и детализация отдельных элементов рисунка;

- Создание трехмерных изображений и более глубокой обработки.

На стекло, прошедшее через пескоструйну обработку, наносят гидрофобную жидкость, которая создает антиадгезионное и антипригарное покрытие. Это важно для удобства эксплуатации и функциональности. Перед нанесением гидрофобной жидкости, необходимо удалить загрязнения с поверхности, следовательно, стекло должно быть очищено и высушено. Жидкость равномерно распределяется с помощью валика или распылителя. Спустя 3-5 минут излишек жидкость удаляется с помощью безворсовой ткани. Первичная полимеризация гидрофобной жидкости (так называемой гласс тонера) происходит при температуре 20 °C спустя 20 минут, окончательная — через 2-4 часа. Сформировавшаяся прозрачная пленка эффективно защищает поверхность от перепадов температур, пыли и загрязнений, а также обладает водоотталкивающими свойствами. Наша компания предлагает высококачественную гидрофобную жидкость, способствующую увеличению срока службы изделий из стекла и сохранению их эстетического вида:  .

.

В процессе обработки, для достижения более рельефного результата, используют стекло толщиной не менее 6 мм. После завершения основных шагов глубокой обработки пескоструем, начинается работа над детализацией узора. Это позволяет достичь плавных переходов в рельефе на общей поверхности. Многоступенчатая обработка увеличивает стоимость готового изделия, однако конечный результат стоит затраченных усилий и средств!

Современный дизайн наполняет пескоструйную обработку универсальными возможностями для создания эффектов с подсветкой. Отдельные узоры, логотипы и надписи могут быть подсвечены с использованием светодиодов разного цвета, создавая эффект шедевра. Для получения эффекта обледенения стекла используются гомогенные смеси. Такие зимние орнаменты поражают разнообразием и уникальным стилем.

Цены на работы согласно прейскуранту зависят от следующих факторов:

- выбранного метода;

- толщины стекла (или зеркала);

- площади обработки;

- яркости рисунка.