Звукоизоляция. Силикатный кирпич, особенно его пустотелая разновидность, обладает хорошими звукоизолирующими свойствами (среднее значение звукоизоляции составляет 64 дБ), что делает его подходящим как для сооружения ограждающих стен, так и для межкомнатных перегородок. Например, для создания комфортной акустической среды в смежных помещениях достаточно использовать кладку в полкирпича, которая обеспечит нормальную звукоизоляцию.

Силикатный Кирпич

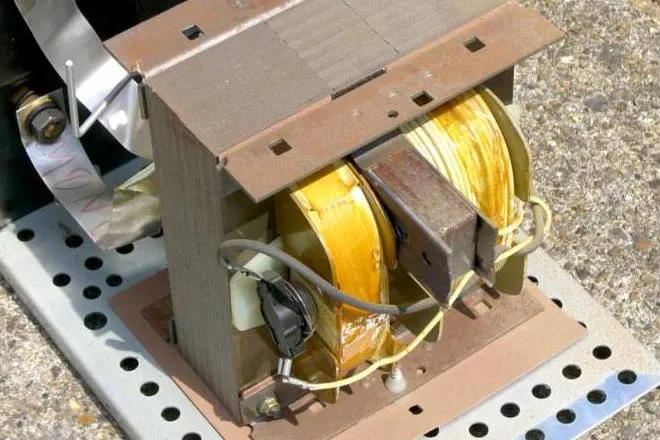

5 октября 1880 года доктор В. Михаэлис получил патент No 14195 на метод производства искусственных песчаных камней. Этот метод заключался в подаче пара высокого давления на смесь двугидрата извести, бария или стронция с песком или содержащими кремнезем минералами при температурах от 130 до 300°С в специально предназначенные для этого аппараты. В описании к патенту упоминалось, что «в течение нескольких часов я таким образом создаю гидросиликаты кальция, бария или стронция, и в результате получается твердый, как камень, воздухо- и водостойкий материал». Для этих процессов использовались герметично закрытые автоклавы, в которых осуществлялось воздействие пара высокого давления на сформованный из смеси гидратной извести и песка сырец.

Суть данного воздействия и значение пара высокого давления, как убедительно показал А. В. Волженский, заключаются в создании жидкой высокотемпературной среды в порах сырца. Это обеспечивает растворение компонентов и их взаимодействие с образованием водных силикатов кальция различного состава.

Таким образом, автоклавная обработка, также известная как запаривание кирпича-сырца, является ключевым процессом, превращающим механическую смесь разнородных компонентов в химические соединения, связывающие зерна песка в единый монолит. Несмотря на многочисленные исследования, которые были проведены в те годы, достоверно определить, какие именно соединения и при каких условиях получаются в процессе автоклавной обработки, а также проследить кинетику взаимодействия компонентов и установить технические характеристики различных гидросиликатов кальция, не представлялось возможным.

Лишь современные методы исследования позволили получить более точные данные о механизмах образования соединений в процессе автоклавной обработки кирпича, размеров и формы новообразований, прочности индивидуальных гидросиликатов и их стойкости к воздействию различных сред.

В отличие от силикатного, гиперпрессованный кирпич не требует автоклавной обработки, что значительно упрощает организацию его производства и снижает порог входа.

Причины изменения окраски цветного кирпича

Цветной силикатный кирпич должен сохранять свою окраску на протяжении всего срока службы сооружения, который составляет не менее 50 лет. Тем не менее, начиная с 1930 года, были предприняты многочисленные попытки производства цветного силикатного кирпича с объемным окрашиванием для облицовки наружных стен здания. Однако в процессе эксплуатации было замечено, что со временем его окраска начинает бледнеть, а иногда может полностью исчезать, несмотря на использование свето- и щелочестойких пигментов.

Исследования долговечности окраски проводились с 1950 года в Росниимсе, а затем — во ВНИИстроме. В ходе этих исследований были выявлены основные причины потери окраски цветного силикатного кирпича и предложены технологические решения для повышения его долговечности. Главными факторами, влияющими на потускнение цвета, являются наличие в кирпиче свободной извести, воздействие кладочного раствора, контакт с другими строительными материалами, влияние агрессивных газов в воздухе и воде, загрязнение поверхности и пор кирпича пылью. Рассмотрим подробнее каждую из этих причин.

Производство, виды изделий

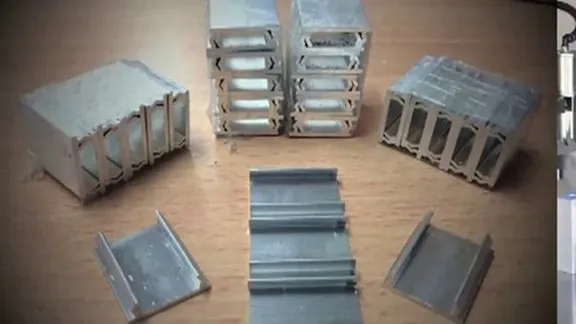

Процесс производства силикатного кирпича заключается в том, что очищенный и просеянный кварцевый песок смешивается с известковым вяжущим, затем увлажняется паром для гашения извести, прессуется в формы и помещается на термообработку в автоклав. В этом автоклаве изделия твердеют в течение 10–14 часов. Таким образом, прочность материала формируется не путем обжига, а за счет уплотнения под давлением от 8 до 12 атмосфер, что позволяет сравнительно считать этот кирпич не привычным керамическим, а скорее аналогичным гиперпрессованному лего-кирпичу. В процессе пропаривания и прессования из заготовок полностью удаляется воздух, песчинки плотно прилегают друг к другу: чем меньше фракция сырья, тем плотнее будет материал, что приводит к образованию жесткой кристаллической структуры, и именно она определяет физико-механические свойства силикатного кирпича.

Помимо основной сырьевой базы (при этом кварцевый песок может быть либо частично, либо полностью заменен золой, шлаком или их смесью), в состав кирпича включаются различные модификаторы, улучшающие его эксплуатационные характеристики, и щелочестойкие пигменты, которые придают стандартному серо-белому силикату различные оттенки — от палевых и терракотовых до зеленых, синих, а также черных. На этапе производства также активно практикуется нанесение окрашивающего состава на уже готовые изделия. На заводах, производящих сертифицированный продукт, все компоненты сырья и добавки проходят экспертизу по вопросам гигиенической и радиационной безопасности, что позволяет использовать такой кирпич для строительства объектов любого назначения без каких-либо ограничений.

Требования к силикатному кирпичу и его кладке регламентируются следующими стандартами: ГОСТ 379-95 «Кирпич и камни силикатные», СНиП 3.03.01-87 «Несущие и ограждающие конструкции», СНиП II-22-11 «Каменные и армокаменные конструкции», а также СТО НОСТРОЙ 2.9.157-2014 «Кладка из силикатных изделий.

Как и другие кладочные строительные материалы, силикатный кирпич производится в нескольких основных вариантах: полнотелый и пустотелый (с несквозными пустотами в объеме 15, 20–25 и 30%), плотный и пористый, рядовой конструкционный и лицевой. У рядовых брусков допускается наличие небольшой разнотоновости (при этом не допускаются значительные пятна) и мелких дефектов поверхности, включая шероховатости. Лицевой кирпич, который может быть как плоским, так и фактурным, а также изготовленным в различных формах, не предназначен для последующей облицовки и должен соответствовать эталонному образцу. Следует отметить, что эстетические требования для рабочего керамического кирпича не столь строги.

Качественные силикатные бруски имеют четкую геометрию (допустимые погрешности в пределах ± 2 мм) и представлены в следующих типоразмерах (длина × ширина × высота): 250 × 120 × 65 мм — одинарные, 250 × 120 × 88 мм — полуторные (утолщенные), 250 × 120 × 138/180 мм — двойные (встречаются только пустотелые и называются силикатным камнем). Примерная масса полнотелого рядового кирпича составляет: одинарного — 3,5–4 кг, полуторного — 4–5 кг; пустотелого — 3,2 и 3,7 кг соответственно. Масса камней достигает 5,5–6 кг, в то время как одинарный полнотелый керамический кирпич может весить до 3,5 кг, а пустотелый — до 2,5 кг.

Свойства материала

Прочность. Силикатные изделия, как полнотелые, так и пустотные, подразделяются на марки от М75 до М300, что означает максимально допустимую нагрузку на сжатие от 7,5 до 30 МПа. Прочность на изгиб у полнотелого кирпича варьируется от 1,6 до 4 МПа, а у пустотелого — от 0,8 до 2,4 МПа.

Плотность. Этот показатель напрямую зависит от пористости материала, а также фракции наполнителя. Имеются два основные категории силикатов: с плотностью до 1500 кг/м³ и от 1500 до 1900–2100 кг/м³. Здесь наблюдается сложная взаимосвязь: чем меньше в теле кирпича воздуха и чем он плотнее, тем выше его прочность, однако, в то же время, это негативно сказывается на тепло- и звукоизоляционных свойствах. Пожалуй, основной момент заключается в том, что воздух, не обладая весом, позволяет создавать кладку из кирпича низкой плотности, а также из пустотелого, что снижает нагрузку на несущие конструкции. Более того, такая продукция оказывается более экономичной в производстве. Оптимальное сочетание плотности и прочности для конструктивных изделий, использующихся в большинстве задач в малоэтажном домостроении, наблюдается в полнотелом и пустотелом кирпиче марок М150–М200.

Водопоглощение. Показатель водопоглощения для силикатного кирпича находится на уровне 6–12% (от веса сухого изделия), что сопоставимо с керамическим, у которого этот параметр составляет 6–14%. Влага имеет отрицательное влияние на прочность материалов, особенно в зимний период, когда замерзая и расширяясь, она начинает разъедать их изнутри. Следует учитывать, что структура силикатного кирпича менее устойчива к этому процессу по сравнению с обожженной глиной, что приводит к заметному сокращению срока службы силиката — порядка 25–30 лет против 50–60 лет у керамики. Для повышения гидрофобности силикатный замес обогащают специальными добавками, однако даже в этом случае кладка требует дополнительной защиты от влаги.

Чтобы защитить силикатный кирпич от воздействия избыточной влаги, на строительной площадке его необходимо хранить под укрытием, а уже возведенные стены желательно накрывать крышей. При приобретении продукта следует обращать внимание на то, как он хранится на складе: если штабеля находятся под открытым небом, есть риск приобретения испорченного товара.

Морозостойкость. Этот показатель тесно связан с водопоглощением. Согласно ГОСТ, наивысшая марка морозостойкости для рядового силикатного кирпича — F50, а для лицевого — F25. Включение противоморозных присадок помогает предотвратить замерзание влаги внутри материала, однако специалисты не рекомендуют использовать его для капитального строительства в регионах с влажным климатом и суровыми зимними условиями. Керамические изделия более высоких марок способны выдерживать до 100 циклов замораживания-оттаивания и лучше справляются с температурными перепадами.

Паропроницаемость. У полнотелого силиката этот показатель составляет 0,11 мг/(м·ч·Па), у керамики — от 0,11 до 0,15 мг/(м·ч·Па). Для общего понимания: у тяжелого бетона этот показатель равен 0,03 мг/(м·ч·Па), у пенобетона — 0,26 мг/(м·ч·Па), а у гипсокартона — 0,075 мг/(м·ч·Па). Важно понимать, что уровень паропроницаемости материала ухудшается в湿ком состоянии. С одной стороны, способность кладки впитывать пар может привести к намоканию и снижению технических характеристик (поэтому крайне важно, чтобы ничто не мешало выводу влаги из конструкции), а с другой — это позволяет стенам дышать, предотвращая образование конденсата и создавая внутри помещений комфортный микроклимат. Следует также отметить, что дому, построенному из силикатного кирпича, не страшны высолы (при условии правильного приготовления кладочного раствора), а также плесень и грибок, так как входящая в его состав известь способствует подавлению роста микроорганизмов, выполняя функцию антисептика.

Теплопроводность. Полнотелый силикатный кирпич обладает сравнительно низкой теплопроводностью — 0,7 Вт/(м·°C), однако наличие воздушных полостей снижает его значение до 0,6–0,65 Вт/(м·°C). Керамический кирпич, в свою очередь, обладает теплосберегающими показателями на уровне 0,35–0,55 Вт/(м·°C). Таким образом, для достижения необходимого уровня теплоизоляции ограждающих конструкций необходимо либо увеличивать толщину стен в соответствии с требованиями по теплопередаче для конкретных климатических условий (что зачастую невозможно в большинстве регионов России из-за чрезмерной толщины стен), либо применять вентилируемые фасады или многослойные кладки с внутренним утеплителем.

Особенности применения силикатного кирпича

Рядовой силикатный кирпич очень часто используется для возведения стен и перегородок. Лицевые фактуры и цветные варианты этого кирпича находят широкое применение в отделке фасадов различных зданий.

Где не стоит применять силикатный кирпич?

Силикатный кирпич не рекомендуется использовать для цоколей, фундаментов, а также для наружных стен подвалов. Ограничение касается также стен помещений, требующих влажного режима эксплуатации. Кроме того, его нельзя использовать в кладке каминов, печей и современных дымоходов из-за низкой термостойкости этого материала.

Таким образом, при правильном использовании силикатный кирпич представляет собой востребованный строительный материал, применяемый в процессе строительства. Прежде всего, его используют как важный конструкционный элемент для стен и перегородок. Благодаря широкому выбору оттенков и разнообразных фактур лицевого кирпича разного веса и стоимости, можно создать оригинальное оформление фасада дома. Основной момент заключается в правильном расчете необходимого количества силикатного кирпича для каждой конкретной ситуации. Выбор и покупка наилучшей продукции осуществляется с помощью квалифицированных консультантов.

Наши специалисты готовы ответить на любые интересующие вопросы.

Недостатки силикатного кирпича

Кислые и щелочные среды, как правило, находящиеся в почвах, представляют агрессивную среду для силикатного кирпича. В связи с этим его нельзя использовать для строительства столбчатых фундаментов, так как существует риск разрушения кирпича под воздействием пагубных химических веществ.

Жилищное строительство предполагает отсутствие влаги и порчи от неё, ячеек для плесени, грибка и других микроорганизмов необходимо избегать. Силикатный кирпич способен впитывать влагу, что является нежелательным фактором.

Схема производства силикатного кирпича.

Поэтому при облицовке фасадов следует уделять особое внимание гидроизоляции, иначе избежать сырости не удастся: кирпич имеет высокую гигроскопичность.

Стоит отметить, что с помощью силикатного материала можно также осуществлять поиски воды для обустройства колодца на приусадебном участке, используя его способность поглощать влагу в большом количестве. Такой метод заключается в закапывании предварительно взвешенных и пронумерованных силикатных кирпичей в различных участках земли. Спустя сутки их извлекают и взвешивают. Тот кирпич, который будет самым тяжелым, укажет на место с наибольшим скоплением воды под землей. Этот способ намного проще, чем общение с рамками или заказывая дорогостоящие геологоразведочные услуги.

Области применения силикатного кирпича

Области применения силикатного кирпича настолько обширны, что проще перечислить случаи, когда его не следует применять.

- В жилом строительстве многоэтажных и одноэтажных домов. Обычно кирпич используется в несущих конструкциях, таких как стены и перекрытия. Однако не забывайте, что такие стены требуют пароизоляции перед началом внутренней отделки.

- Это продукция находит применение в облицовке фасадов и создании декоративных ограждений.

- Там, где имеется необходимость взаимодействия с температурными средами, а также различными метеорологическими явлениями, силикатный кирпич предлагает наилучшую защиту.

Запрет на применение

- Кирпича нельзя использовать для создания печей и каминов. Высокие температуры способны привести к разрушениям, что представляет собой опасность для помещений и людей.

- Не рекомендуется использовать кирпич для изготовления фундаментов. Сточные воды, попадающие в грунт, могут содержать кислоты, щелочи и прочие химические вещества, что может вызвать разрушение основания. Поэтому хозяевам, решившим возвести столбчатый фундамент, следует рассмотреть другие материалы. Это ограничение касается также подвалов и цоколей.

Выбор силикатного кирпича для строительства и отделки — это разумное решение.

Однако он не подходит для капитального строительства многоэтажных зданий, особенно в условиях воздействия различных сред.

Основные технические характеристики и размеры

Белый силикатный кирпич может иметь следующие размеры:

- Одинарный. Его длина составляет 250 мм, ширина — 120 мм, толщина — 65 мм. Вес изделия зависит от его типа — полнотелый или пустотелый.

- Полуторный. Он называется утолщенным и имеет такую же длину и ширину, но при этом толщина составляет 88 мм.

- Двойной. Также известен как силикатный камень и имеет толщину 138 мм.

К тому же на рынке можно найти множество современных силикатных кирпичей с нестандартными размерами и формой, которые могут быть не параллелепипедными. Подобная продукция активно используется для создания разнообразных архитектурных элементов — арок, сводов, скругленных углов, и др.

ГОСТ регулирует ряд важных характеристик изделий:

- Прочность. Материал может изготавливаться с марками от М75 до М300. Для кладки внутренних стен применяют кирпич, подходящий по плотности и прочности. При облицовке тоже необходим качественный кирпич — не менее М125 для лицевого и не менее М100 — для двойного (камня).

- Морозостойкость. Эта характеристика варьируется от F25 до F50. Это означает, что силикатный кирпич разных классов может выдерживать 25-50 циклов замораживания и соответствующего оттаивания без нежелательных изменений в свойствах.

- Теплопроводность. Это количество тепла, который кирпич способен пропускать в единицу времени. У силикатного кирпича этот показатель сравнительно невысокий (от 0,56 до 0,88 Вт/(м·°C)). Этот важный параметр следует обязательно учитывать при расчете толщины стен.

- Пожаробезопасность. Она зависит от состава силикатного кирпича, в котором отсутствуют горючие ингредиенты.

- Радиоактивность. Этот показатель не превышает 370 Бк//кг.

Структура и состав силикатного кирпича

Все разновидности силикатного кирпича обладают одинаковым исходным составом. Однако структура может различаться, что влияет на свойства и характеристики изделия.

Силикатный кирпич может быть:

- Полнотелым. Этот монолитный кирпич не имеет пустот. Материал может быть более или менее пористым, что напрямую влияет на итоговую плотность изделия. Полнотелый кирпич демонстрирует высокие показатели прочности и долговечности, менее подвержен водопоглощению. Кроме того, он обладает наиболее высоким коэффициентом теплопроводности и наибольшим весом среди видов кирпича.

- Пустотелым. В таких кирпичах имеются пустоты — отверстия различного диаметра и количества. Эти блоки легче, они демонстрируют высокие звуко- и теплоизоляционные свойства, но при этом склонны к большему водопоглощению и удерживанию влаги.

Пустотелыми могут быть кирпичи абсолютно любого размера, тогда как полнотелыми — только утолщенные и одинарные, что связано с физическими характеристиками изделий.

Существует значительная разница в структуре между рядовым и лицевым кирпичом:

- Лицевой кирпич. Может быть как пустотелым, так и полнотелым и представлен в различных цветах — голубом, желтом, черном, а также с более оригинальной фактурой, например, под состаренный или колотый камень.

- Рядовой кирпич. У него более лояльные требования по внешнему виду и цвету, чтобы его использовали для кладки внутренних стен. Допускаются различные дефекты, такие как скругленные ребра, углы и небольшие сколы, но только в пределах, когда они не влияют на прочностные показатели материала.

Таким образом, силикатный кирпич зарекомендовал себя как популярный и востребованный строительный материал, используемый для возведения стен, внутренних перегородок, колонн, а также для облицовки фасадов. Его производство осуществляется из экологически чистых компонентов — кварцевого песка и извести с добавлением веществ, повышающих технические свойства, что тоже является дополнительным преимуществом силиката. Каждый может увидеть его достоинства в процессе строительства и подобрать оптимальный вариант в зависимости от требований, задач и предпочтений.

Наши специалисты готовы ответить на любые интересующие вопросы.