Проволоки, относящиеся к рутиловому типу, производятся на основе рутилового концентрата с добавлением алюмосиликатов и различных руд. Используемые добавки, такие как ферромарганец, ферросилиций, ферротитан и ферроалюминий, играют роль раскислителей. Для сварки с использованием таких стержней необходима дополнительная защита в виде углекислого газа.

Сварка порошковой проволокой: технология, нюансы, виды проволоки

Что собой представляет? Сварка порошковой проволокой преимущественно осуществляется полуавтоматом. Это позволяет избежать использования громоздких баллонов с инертным газом, что в некоторых ситуациях становится значительным преимуществом.

Как? Данная технология в основном схожа с сваркой обычными стержнями в среде защитного газа. Тем не менее, присутствуют определенные нюансы, которые важно учитывать: необходимо контролировать скорость подачи проволоки, накладку шва, угол наклона горелки и помнить, что пары, выделяемые в процессе сварки, представляют собой токсичные вещества.

Из этого материала вы узнаете:

- Технология сварки порошковой проволокой;

- Виды сварочных порошковых проволок;

- Ключевые нюансы при сварке порошковой проволокой;

- Преимущества и недостатки сварки порошковой проволокой;

- Ответы на часто задаваемые вопросы о сварке порошковой проволокой.

Технология сварки порошковой проволокой

Порошковая сварочная проволока представлена в виде непрерывного электрода, который может иметь трубчатую или более сложную конфигурацию поперечного сечения. В качестве наполнителя используются смеси, содержащие минералы, руды, металлические порошки, ферросплавы, химические вещества и другие компоненты.

Порошковый наполнитель выполняет аналогичную функцию, как и обмазка электродов для ручной дуговой сварки, то есть он защищает расплавленный металл от контакта с атмосферным воздухом, раскисляет и легирует основной металл, связывает азот с образованием стойких нитридов и стабилизирует электрическую дугу.

Наполнитель обеспечивает высочайшее качество шва, облегчает отделение шлаковой корки от валика, улучшает проплавление соединяемых краев, снижает образование брызг и пор, препятствует образованию трещин и повышению шлака, а также улучшает механические свойства сварного соединения.

Сварка порошковой проволокой может выполняться как без применения защитного газа (поэтому её часто называют самозащитной), так и с его использованием, под флюсом, или же при соединении металлических заготовок методом электрошлаковой сварки. Компоненты наполнителя, при нагреве и плавлении, способствуют образованию необходимой шлаковой и газовой защиты расплава в сварочной ванне. Подобные стержни с порошковым наполнителем также активно применяются для сварки в атмосфере углекислого газа.

Порошковые сварочные проволоки различных диаметров и составов наполнителя позволяют выполнять качественные горизонтальные, вертикальные, нижние и потолочные швы.

При сварке порошковой проволокой ее оболочка и материал соединяемых деталей выступают в роли электродов, между которыми происходит горение электрической дуги. Выделяемое тепло расплавляет как сам стержень, так и наполнители, формируя растущую каплю, которая смешивается с расплавленным металлом в сварочной ванне.

Процесс плавления компонентов наполнителя сопровождается образованием шлака, который образует тонкий слой, покрывающий расплавленный металл, как основной, так и присадочный. Карбонаты и органические вещества выделяют газ, который защищает зону плавления от контакта с воздухом. Затем происходит кристаллизация сплава, что приводит к образованию сварного шва, который в итоге покрывается коркой твердого шлака.

Подробное описание

Сварочная проволока служит в качестве присадочного материала и применяется для сварки деталей из различных металлов: алюминия и его сплавов, меди и медных сплавов, сталей и других металлических сплавов.

Проволока обычно выпускается в катушках, вес которых варьируется от 1 до 18 кг.

Наиболее распространенные диаметры сварочной проволоки сплошного сечения следующие:

Наиболее популярные диаметры сварочных порошковых проволок:

Эти параметры в полной мере удовлетворяют потребности большинства сварочных цехов и предприятий в России. Диаметр сварочной проволоки обычно подбирается в зависимости от имеющейся сварочной задачи, величины сварочного тока и других факторов.

Об особенностях

Сварочная проволока сплошного сечения, известная под маркой КЕДР, обладает высокими технологическими свойствами, сопоставимыми с аналогами из Европы. К тому же, использование высококачественной проволоки ведёт к образованию минимального количества шлака на поверхности сварного шва, что значительно снижает количество операций по зачистке. Эти свойства обеспечиваются химическим составом, который включает в себя разнообразные легирующие компоненты:

- никель;

- хром;

- марганец;

- кремний;

- сера;

- фосфор и многие другие элементы.

Классификация

Сварочная проволока классифицируется по ряду признаков, в зависимости от задачи, состава и характеристик.

По назначению

На современном рынке выделяются проволоки общего и специального назначения.

- Проволока общего назначения используется для выпуска электродов, а также для дуговой сварки как автоматом, так и инвертором-полуавтоматом, а также для наплавки всех видов стали при выполнении ремонтных работ.

- Специальная проволока предназначена для сварки в особых условиях, таких как работа на большой высоте, под водой или в воде, а также для создания швов, соединяющих сплавы:

- алюминия;

- меди;

- чугуна;

- никеля;

- титана.

Для улучшения качества сварных швов и предотвращения межкристаллитной коррозии в металл могут добавляться различные модифицирующие добавки.

Как проволока общего, так и специального назначения должны иметь тот же состав, что и свариваемые изделия.

По структуре

Выделяют три основных вида:

Первый вид состоит из холоднокатаного металлического сердечника сплошного сечения, изготавливаемого из стали, меди или алюминия, а также титановых и прочих сплавов. Такие проволоки используются для создания электродных стержней или в качестве присадочного материала, при автоматической или полуавтоматической (механизированной) сварке в среде защитных газов (азот, аргон, углекислота и т.д.) или под слоем флюса.

Второй вид представляет собой тонкую трубку, наполненную флюсом или смешанными с металлическими порошками и ферросплавами или оксидами. Флюс внутри сварочной проволоки защищает сварочную ванну и выполняет функции, аналогичные покрытиям электродов. Такие проволоки подходят как для промышленных работ, так и для использования в домашних условиях.

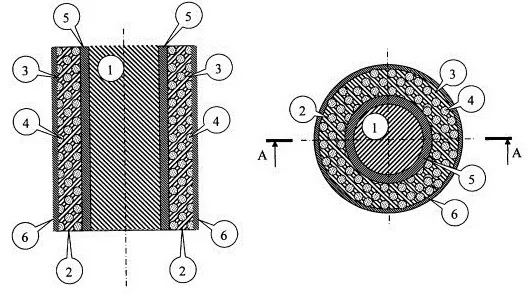

Рисунок 2. Порошковая проволока.

Третий вид, как и порошковая проволока, имеет трубчатую форму, но содержит всего 5-7% флюса в своем составе.

Внутри трубки располагается стержень из спрессованного порошка, служащий фитилем. Металлическая основа выполнена из оболочек, изготовленных из низкоуглеродистой стали Св-08Г2С. Активированные добавки равномерно распределены в композитном покрытии.

К активаторам относятся оксиды кремния, титана, магния и карбонаты щелочных металлов. Эти вещества обеспечивают быстрый розжиг и устойчивое горение дуги, без разбрызгивания металла, с последующим простым удалением шлаковой корки.

Рисунок 3. Схема активированной проволоки.

1 – стержень, 2 – композитное покрытие, 3 – металлическая матрица, 4 – флюс, 5 – внутреннее металлическое покрытие, 6 – внешнее металлическое покрытие.

По количеству легирующих элементов

К основным легирующим элементам относятся хром, никель, марганец, молибден, кремний, вольфрам и различные тугоплавкие вольфрамовые сплавы.

Технические и эксплуатационные свойства проволоки полностью определяются процентным содержанием легирующих элементов в ее составе:

- до 2,5% — низколегированная;

- от 2,5% до 10% — среднелегированная;

- более 10% — высоколегированная.

В качестве легирующего элемента также можно использовать ниобий. Его комбинация с 20% меди приводит к образованию высокопрочных сплавов, а в сочетании с алюминием (при добавлении в минимальных количествах) делает сплав невосприимчивым к щелочам, а со сталями – их устойчивыми к окислению.

Добавки для легирования обеспечивают повышение коррозионной стойкости, ударной вязкости и жаропрочности.

Виды проволоки по составу

По составу сварочная проволока делится на стальную, алюминиевую, омедненную, порошковую и другие типы.

Каждый данный тип проволоки предназначен для выполнения определённых работ.

Стальная

Стальная проволока является самым распространенным видом, применяемым в строительстве, коммунальном хозяйстве, машиностроении, энергетике и других отраслях. Она используется для соединения, наплавки или резки при помощи флюса и в среде различных газов на основе низкоуглеродистых, средне-, низко- и высоколегированных сталей!

Включает более 50 марок. Наиболее популярные из них:

- Св-08, Св-10Г2, Св-ЮГЛ — используются для сварки конструкций из низкоуглеродистых сталей;

- Св-08ГС, Св-08Г2С, Св-18ХС — для сварки низколегированных и среднелегированных сталей;

- Св-08Х14ГНТ, Св-12Х13 — предназначены для соединения заготовок из высоколегированной стали.

При добавлении легирующих компонентов, таких как хром, никель и марганец, волоконный материал можно использовать для соединения изделий из высокоуглеродистой нержавеющей стали.

Алюминиевая

Алюминиевая проволока предназначена для полуавтоматической сварки алюминия и его сплавов с магнием, кремнием, медью и хромом.

Она способствует созданию сварных соединений, обеспечивающих высокую прочность и коррозионную стойкость. Цвет шва будет соответствовать обрабатываемой заготовке.

Этот тип проволоки широко используется в автомобилестроении, судостроении и других областях, где металл часто взаимодействует с водой.

С медным покрытием

Проволока с медным покрытием изготавливается из низколегированных и низкоуглеродистых сталей.

Такой материал обладает улучшенной проводимостью, низким контактным сопротивлением и высокой коррозийной стойкостью. Основные преимущества:

- экологическая безопасность благодаря минимальному содержанию примесей;

- незначительное разбрызгивание металла в сварном шве;

- увеличение производительности работ из-за высокой скорости подачи проволоки.

Эта проволока часто используется, когда предъявляются повышенные требования к качеству сварного шва. Она идеально подходит для аргонодуговой сварки и может использоваться при производстве резервуаров и трубопроводов, а также автомобильной и железнодорожной транспортной продукции.

Поскольку в составе проволоки отсутствуют защитные компоненты для сварочной ванны, процесс сварки осуществляется в углекислоте или смеси аргона с углекислым газом.

Порошковая

Порошковая проволока представляет собой трубчатую самозащищённую проволоку, заполненную порошковым наполнителем, который выполняет функции флюса и заменяет защитный газ.

Поскольку защиту от контакта с атмосферой обеспечивают порошковые компоненты, необходимость в газовых смесях отсутствует.

Трубчатая проволока хорошо подходит для сварочных работ на высоте и в других условиях, когда нет возможности доставить газовый баллон.

Пример такой проволоки — марка ПП2ДС, которая позволяет проводить сварку полуавтоматом с использованием нержавеющей стали (аустенитно-ферритные сплавы), оцинкованного железа и углеродистых сталей.

Проволока должна максимально точно соответствовать составу соединяемых металлов.

Рисунок 5. Нержавеющая проволока бренда ESAB.

Как подобрать диаметр сварочной проволоки

Диаметр проволоки, как и электродов, выбирается на основе двух основных критериев: толщина обрабатываемого металла и сила сварочного тока. Например, для основного материала с толщиной до 4 мм рекомендуется использовать проволоку диаметром от 1 до 1,2 мм. Чтобы упростить ориентирование, можно воспользоваться таблицей, представленной ниже:

Популярные марки проволоки

Сварочную проволоку можно подобрать даже по строгим специфическим требованиям в энергетической сфере, специальном строительстве или атомной промышленности. Однако она применяется крайне редко из-за специфики использования. Более того, чаще всего используются три основные марки:

Св-08Г2С – это малоуглеродистая и низколегированная проволока, способная сваривать множество марок стали при помощи полуавтоматических аппаратов. В соответствии со стандартами AWS данная проволока обозначается как ER70S-6. Во время работы электрод практически не прилипает и количество брызг минимально. Защитная атмосфера создаётся аргоном или углекислым газом.

Св-06Х19Н9Т – низкоуглеродистая проволока, предназначенная для сварки нержавеющих сталей. Кроме того, эту проволоку можно использовать как для наплавки, так и для производства электродов. В рамках стандартов AWS она маркируется как ER 316L Si или ER 308L. В этой марке имеется относительно высокое содержание хрома, что позволяет применять её в качестве присадочного материала в нефтяной, пищевой и химической промышленности, а низкое содержание углерода увеличивает пластичность сварного шва.

ПАНЧ-11 – проволока, работа с которой возможна без предварительного нагрева заготовки и защитного газа. Она используется для полуавтоматической сварки чугунных изделий, а её основное предназначение заключается в устранении трещин, раковин и других подобных дефектов. Сварочный шов легко поддается обработке, а различные критические внутренние напряжения, которые могли бы вызвать деформацию детали, отсутствуют.

Технология сварки порошковой проволокой

Трубка проволоки изготавливается из стали, которая в ходе сварочных работ расплавляется. При плавлении происходит сгорание веществ (флюса), находящихся внутри проволоки, что приводит к образованию газа для защиты сварочной ванны. Как результат, расплавленный металл не соприкасается с кислородом.

При осуществлении работ с полуавтоматом следует учитывать следующие моменты:

- Сварка порошковой проволокой производится при прямой полярности тока.

- Ролики необходимо использовать в соответствии с диаметром проволоки, для которой они предназначены.

- Важно не слишком сильно затягивать прижимной ролик, так как это может привести к деформации проволоки.

- Сварку желательно выполнять при минимальном напряжении (до 16-18 В) и скорости подачи порошковой проволоки, которая определяется экспериментально при создании пробного шва, прерывистой дугой.

- Сварные швы можно получать, проводя горелкой под углом как вперед, так и назад.

- Шлаковая корка, образующаяся на поверхности шва, удаляется после охлаждения металла.

- При удалении шлака можно легко выявить дефекты, которые необходимо устранить сразу; шлаковая корка обязательно удаляется при многопроходной сварке.

- После завершения сварочных работ и удаления шлаковой корки следует провести простую обработку шва – зачистку с помощью металлической щетки.

Преимущества и недостатки сварки порошковой проволокой

Главные преимущества применения порошковой проволоки заключаются в следующем:

- Возможность сварки в труднодоступных местах. При необходимости выполнения металлообработки (например, резки) и соединения элементов металлоконструкций, узлов на высоте использование баллона с инертным газом может оказаться крайне проблематичным. С проволокой и полуавтоматом, доставка необходимого сварочного оборудования и расходных материалов на высоту или в пространство с ограниченной площадью становится значительно проще.

- Сварка при любых погодных условиях. Процесс углекислотной сварки полуавтоматом на открытом воздухе практически невозможен при сильном ветре, требующем установки специального ограждения на месте работ. В случаях, когда сварка имеет характер аварийных работ, то, возможность получения сварного соединения с использованием самозащитной порошковой проволоки позволяет производить работы даже в ветреную погоду.

- Высокая скорость работы. Если сравнивать сварку покрытыми электродами и порошковой проволокой, то во втором случае скорость более высокая, что также приводит к снижению трудозатрат.

Однако есть и ряд недостатков. Во-первых, порошковая проволока считается дорогостоящим материалом и используется только в тех случаях, когда другие варианты не подходят. Во-вторых, качество сварного шва может быть хуже, чем при сварке полуавтоматом в среде инертного газа. Также не рекомендуется использовать проволоку для сварки труб, которые предназначены для транспортировки рабочих сред под высоким давлением.

В целом, основными ограничивающими факторами для данной технологии остаются высокая стоимость порошковой проволоки и недостаточное качество сварного шва. Главное внимание следует уделить корректному выбору проволоки в зависимости от задач, стоящих перед сварщиком, типу свариваемых материалов (стальным сплавам) и требованиям к качеству сварного шва.