Обратите внимание на предупреждение: при осуществлении сварочных работ соединения, содержащие кислые покрытия электродов, которые формируют их шлаковую основу, выделяют вредные токсичные вещества. Эти вещества могут нанести серьезный вред вашему здоровью, поэтому настоятельно рекомендуется избегать использования таких электродов в закрытых помещениях.

Покрытие сварочных электродов: виды и назначение

Сварочный электрод представляет собой расходный материал, применяемый в процессе сваривания. Он выполнен в виде прута, который состоит из металлических или неметаллических веществ, способных проводить электрический ток.

Всю необходимую информацию о различных типах электродов, а также об этапах ручной дуговой сварки можно найти в посте на нашем канале в Дзен.

В данной статье мы внимательно рассмотрим разновидности покрытий плавящихся сварочных электродов. Мы определим, какие электроды с определенной обмазкой подходят для новичков в сварке, обсудим, какие используются для сварки труб и ответственных конструкций, и узнаем, какие расходные материалы являются наиболее безопасными и экологичными для здоровья человека.

Определение и виды покрытия у сварочных электродов

Покрытие или обмазка электрода представляет собой комбинацию порошкообразных компонентов, которые наносят на металлический сердечник. Это покрытие выполняет важную функцию, предотвращая попадание вредных элементов в сварочную ванну.

Существует 4 основных типа покрытия:

- Рутиловое (Р);

- Основное (Б);

- Кислое (А);

- Целлюлозное (Ц);

Конструкция электрода

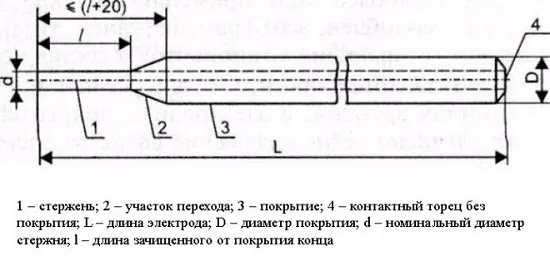

Сварочные электроды состоят из трех основных элементов:

- металлического или неметаллического стержня;

- покрытия или обмазки (в некоторых типах они могут отсутствовать);

- контактного наконечника.

Сердцем сварочного электрода служит холоднотянутая проволока, имеющая поперечное сечение от 0,3 до 12 мм.

Для производства стержней используют стальные заготовки, принадлежащие к трем категориям:

- углеродистая — применяется для сваривания углеродистой и низколегированной стали;

- легированная — предназначена для соединения деталей, изготовленных из легированной, конструкционной и жаропрочной стали;

- высоколегированная — используется для работы с нержавеющими, хромоникелевыми и хромистыми сплавами.

Во время сварочного процесса стержень плавится, заполняя сварочную ванну расплавленным металлом. Параллельно плавится и обмазка, которая образует тонкий защитный слой над расплавленным материалом, а также создает газовое облако, блокирующее доступ кислорода к области сварки.

Устройство сварочного электрода

Назначение

Типы сварочных расходных материалов оказывают влияние на глубину прогрева металла, скорость розжига и стабильность электрической дуги.

Электроды должны обеспечивать следующие характеристики:

- формирование качественного шва, соответствующего необходимому химическому составу;

- поддержание стабильной дуги на протяжении всего времени работы;

- защита расплавленного металла от контакта с кислородом;

- минимизация разбрызгивания расплавленного металла;

- удобное отделение и убирание шлака с поверхности сварного шва;

- высокий уровень прочности и ударной стойкости сварного соединения.

В процессе сварочных работ электроды должны выделять минимальное количество вредных газов.

Электроды для ручной дуговой сварки.

Свойства компонентов покрытия электрода

Для создания прочного и однородного сварочного шва необходимы специальные компоненты покрытия стержней. Меняя состав электрода, можно создать условия, позволяющие эффективно и надежно соединять металлические поверхности.

Рассмотрим состав обмазки сварочных электродов:

- Целлюлоза отвечает за создание газового облака над местом соединения.

- Фторид кальция повышает плавкость металла.

- Карбонаты помогают образовать шлак, который играет защитную роль для сварного соединения.

- Кремний и магний выступают раскислителями в процессе сварки.

- Диоксид титана используется для улучшения процессов отвердевания.

- Каолин добавляет пластичность.

Теперь детально разберем задачи, которые решаются в зависимости от состава обмазки электрода.

Стабилизация разряда

Для достижения этой цели обмазка должна содержать вещества с низким потенциалом ионизации. Это позволяет насыщать сварочную дугу свободными ионами, тем самым стабилизируя процесс горения. Подобные покрытия, как правило, включают компоненты вроде поташа, натриевого или калиевого жидкого стекла, мела, титанового концентрата, бария углекислого и многих других. Обозначаются такие покрытия как ионизирующие.

Защита сварочной ванны от воздействия атмосферных газов

Для обеспечения надежного шва необходимо защитить расплавленный металл от кислорода, чтобы избежать его окисления. Эта задача выполняется газами, которые образуются в результате испарения обмазки электрода. Также применяются вещества, способствующие формированию шлакового слоя, который закcovers сварочную ванну от атмосферных газов. К компонентам, создающим защитную газовую оболочку, относятся декстрин, целлюлоза, крахмал, пищевая мука и другие вещества. Шлакообразующие компоненты включают каолин, мрамор, мел, кварцевый песок и титановый концентрат.

Помимо выполнения функции защиты от кислорода и окисления, шлак также замедляет охлаждение металла и предотвращает его кристаллизацию. Это способствует уменьшению выхода газов, образуемых при сварке, а также снижает количество нежелательных примесей.

Легирование металла шва

Легирование улучшает качества сварного шва. К металлам, оказывающим легирующее воздействие, относятся титаны, марганец, кремний и хром.

Раскисление

Качество сварного шва может ухудшаться от взаимодействия кислорода с расплавленными металлами. Чтобы предотвратить это, в процессе сварки применяются специальные вещества, называемые раскислителями, которые связывают кислород и не позволяют ему окислять заготовку. Среди раскислителей можно выделить титан, молибден, алюминий и хром, которые добавляются в содержание покрытия электрода как ферросплавы.

Соединение всех составных элементов стержня

Обмазка на электроды требует скрепления, чтобы компоненты не рассыпались при работе. На сегодняшний день наиболее актуальны силикат натрия и жидкое калиевое стекло. Эти вещества не только скрепляют элементы электрода, но и стабилизируют сварочную дугу, что делает их использование довольно распространенным.

5 основных типов покрытия электродов

На качество сваривания заметное влияние оказывает состав и толщина нового покрытия. Это, в свою очередь, влияет на стабильность электродуги и поведение металла во время процесса сварки. Исходя из состава покрытия можно выделить несколько видов электродов.

Рутиловые

Рутиловые электроды получили свое название от основного компонента – минерала рутила, химически представляющего собой диоксид титана. Дополнительно в рутил добавляют кремнезем, карбонат магния и кальция, а также ферромарганец. Основные преимущества этих электродов в том, что они значительно уменьшают разбрызгивание металла в сварочной ванне. Это, в свою очередь, способствует получению ровного и надежного шва, а шлак легко удаляется после работы. Другим неоспоримым плюсом рутиловых стержней является простота повторного зажигания дуги. Кроме того, эти электроды абсолютно безопасны для здоровья сварщика.

Рутиловые электродым делятся на категории: в дополнение к чистым по химическому составу покрытиям, существуют смешанные варианты — рутилово-основные, рутилово-целлюлозные и рутилово-кислые. Эти электроды являются довольно универсальными и подходят для различных типов сварки.

Целлюлозные

Основная их особенность заключается в том, что при сварке происходит испарение части компонентов, находящихся в покрытии. Это приводит к образованию газового облака, а количество шлака значительно уменьшается, что особенно полезно при вертикальных швах. В дополнение к целлюлозе в состав входят органические смолы, тальк и ферросплавы. Тем не менее, у целлюлозных электродов есть свои недостатки: они характеризуются низкой пластичностью шва из-за большого выделения водорода при сгорании, а также высоким уровнем разбрызгивания в сварочной ванне.

Основные

К этой группе относятся карбонаты магния и кальция, такие как мрамор, доломит и магнезит. Наилучший режим работы с такими электродами — постоянный ток, поскольку плавиковый шпат (фторид кальция), добавляемый в основные стержни, менее эффективен при переменном токе.

Электроды магниево-кальциевой группы используют для сварки ответственных конструкций, особенно из стали. Шов, выполненный с использованием таких электродов, имеет пластичные и надежные характеристики, хотя визуально он чаще всего выглядит не слишком аккуратно — бывает довольно грубым и выпуклым. К электродам этой группы предъявляются особые требования к условиям хранения: из-за высокой гигроскопичности состава, им необходимо хранение в сухом месте.

С ферропорошком

Специфика этих электродов заключается в том, что наличие железного порошка в составе их обсыпки увеличивает производительность труда, поскольку это усиливает проплавляющую способность дуги. Таким образом, это не только делает шов более качественным, но и упрощает возможность повторного зажигания дуги.

Кислые

Электроды с кислым покрытием содержат оксиды железа и марганца, которые выделяют кислород в процессе сварки. Такой состав уменьшает поверхностное натяжение, делая расплавленный металл более текучим, что ускоряет выполнение работ, но одновременно повышает риск возникновения подрезов.

Важно обратить внимание на то, что оксиды, содержащие марганец, оказывают вредное воздействие на здоровье человека, поэтому предназначенные для их использования электродами следует обращаться с осторожностью. На сегодняшний день предпочтение чаще всего отдается рутилово-кислым стержням, которые не имеют подобных негативных последствий для здоровья.

Таким образом, при выборе сварочных стержней необходимо в первую очередь ориентироваться на состав покрытия электрода.

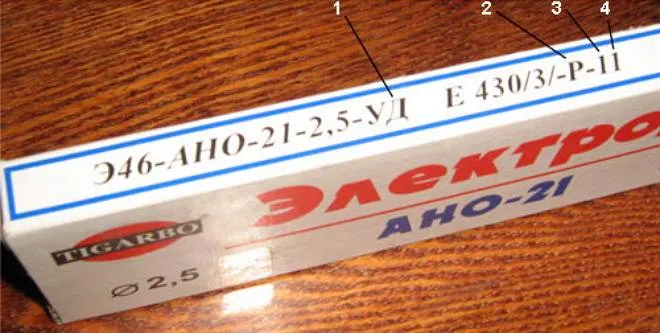

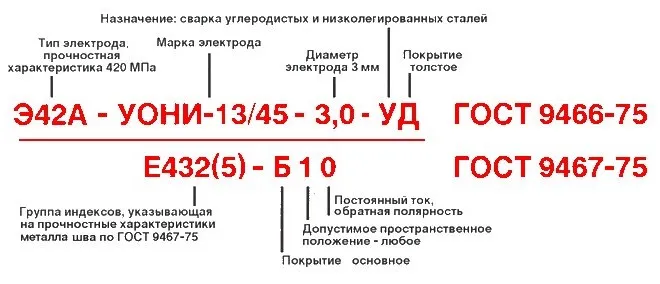

Маркировка электродов

Существует множество типов и марок электродов, поэтому для упрощения ориентации среди них была разработана единая маркировка. По маркировке сварочного электрода можно без труда определить его покрытие. Основные параметры в данном случае включают толщину и тип покрытия. Кроме того, маркировка также упоминает допустимое пространственное положение сварочных швов и тип тока.

Рассмотрим пример расшифровки маркировки электродов, взяв за основу электрод Э46:

- 1 — указывает на толщину покрытия (Д — это толстое);

- 2 — обозначает тип покрытия (Р — это рутиловое);

- 3 — указывает на допустимое положение шва (1 — подходит для всех положений);

- 4 — это тип тока (1 — относится как к переменному, так и к постоянному любого типа полярности).

Влияние влажности на электроды

Влага, содержащаяся в «влажных» электродах, а точнее, водород, который она приносит, оказывает отрицательное воздействие на качество сварочных соединений, что может приводить к образованию трещин и ухудшению стабильности дуги. Для удаления лишней влаги перед началом работы рекомендуется прокаливать электроды, что значительно повышает устойчивость электродуги и положительно влияет на качество получаемых швов. Для сварки особо ответственных конструкций требуется использование электродов с пониженным содержанием водорода.

Маркировка сварочных электродов

История

История сварочных электродов тянется руку в историю развития сварок и сварочных технологий. Первое использование электрода зафиксировано в экспериментах, связанных с изучением свойств электрической дуги, проведенных в 1802 году профессором В.В. Петровым. На рубеже 1882 года русский изобретатель Николай Николаевич Бенардос предложил применить электрическую дугу, возникающую между угольным электродом и металлической деталью, для соединения металлических кромок.

Параллельно с работами Н.Н. Бенардоса активно трудился другой выдающийся российский изобретатель — Николай Гавриилович Славянов, который внёс весомый вклад в развитие дуговой сварки. Он критически оценил изобретение Бенардоса и предложил важные усовершенствования, в основном касающиеся металлургических аспектов сварки. Так, Николай Гавриилович заменил неплавящийся угольный электрод на металлический плавящийся электрод-стержень, состав которого был схож с материалом, который сваривался. Также Славянов разработал применение расплавленного металлургического флюса, который обеспечивал защиту сварочной ванны от процессов окисления, потери металла и нежелательных примесей серы и фосфора в соединении.

В 1904 году швед Оскар Кьельберг основал в Гётеборге компанию ESAB. Данная организация развивалась в области сварки, особенно в судостроении. Благодаря собственным исследованиям и наблюдениям, О. Кьельберг изобрёл технологию сварки покрытыми плавящимися электродами. Покрытие стабилизировало процесс горения электрической дуги и обеспечивало защиту от атмосферного воздуха в зоне сварки. В 1906 году он получил патент на «Процесс электрической сварки и электроды для этих целей». Использование покрытых плавящихся электродов стало основой для дальнейшего развития и использования сварочных технологий в различных областях производства.

В 1911 году англичанин А. Строменгер кардинально улучшил электроды, используя покрытие из асбестового шнура, пропитанного силикатом натрия; этот шнур накручивали на металлический стержень, а поверх него дополнительно наматывали тонкую алюминиевую проволоку, что позволило защитить сварочную ванну от атмосферного воздуха благодаря образованию шлака. Алюминий служил в качестве раскислителя и помогал удалять кислород. Эти электроды, известные под названием Квази-арк, стали популярны в Европе и Америке.

В октябре 1914 года С. Джонсу была выдана британская патентная заявка на метод получения электрода, при котором покрытие наносилось с помощью прессования. При этом металлический стержень пропускали через фильеру одновременно с материалом, который наносился на него.

В 1917 году американские учёные О. Андрус и Д. Стреса разработали новый вид покрытия для электрода. Стальной стержень был обернут бумагой, приклеенной на силикат натрия. В процессе сварки такое покрытие выделяло дым, защищая сварочную ванну от негативного воздействия воздуха. Также наблюдалось, что бумажное покрытие обеспечивало быстрое зажигание дуги с первого касания и поддерживало её горение. В 1925 году англичанин А. О. Смит начал использовать порошковые защитные и легирующие компоненты для улучшения качества покрытия электрода. В это же время французские изобретатели О. Саразен и О. Монейрон создали покрытия электродов, в состав которых включались соединения щелочных и щелочноземельных металлов, таких как полевой шпат, мел, мрамор и сода. Низкий потенциал ионизации таких элементов, как натрий, калий и кальций, способствовал легкости возбуждения дуги и ее поддержанию в активном состоянии.

Классификация сварочных электродов

Существование большого числа типов электродов и принципов их классификации затрудняет создание единой общепринятой системы для их классификации. Стандарты не регламентируют марки электродов. Они подразделяются на подгруппы по техническим условиям и паспортам, каждой разновидности может соответствовать одна или несколько марок. Также возможно, что электрод не будет относиться к конкретной марке. Все сварочные электроды можно разделить на две основные группы, каждая из которых имеет свои подгруппы:

Неметаллические сварочные электроды

Металлические сварочные электроды

Неплавящиеся

Плавящиеся

· Графитовые

· Угольные

· Вольфрамовые

· Торированные

· Лантанированные

· Итрированные

Покрытые

Непокрытые

· Стальные

· Чугунные

· Медные

· Алюминиевые

· Бронзовые

и др.

Эти электроды использовались на ранних этапах развития сварочных технологий. В настоящее время они применяются в виде непрерывной проволоки для сварки с использованием защитных газов.

Классификация покрытых металлических сварочных электродов по ГОСТ 9466-75

Согласно ГОСТ 9466-75, электроды, покрытые металлические, предназначенные для ручной дуговой сварки сталей и наплавки, классифицируются по назначению, механическим свойствам и химическому составу наплавленного металла (типа), видами и толщине покрытия, а также по другим сварочно-технологическим характеристикам.

Виды электродов по назначению:

- для сваривания углеродистых и низколегированных конструкционных сталей, имеющих временное сопротивление разрыву до 60 кгс/мм² (600 МПа). Обозначаются буквой У (ГОСТ 9467-75);

- для сваривания легированных конструкционных сталей, имеющих временное сопротивление разрыву выше 60 кгс/мм² (600 МПа). Обозначаются буквой Л (ГОСТ 9467-75);

- для прогрева легированных теплоустойчивых сталей. Обозначаются буквой T (ГОСТ 9467-75);

- для сварки высоколегированных сталей, имеющих особые свойства. Обозначаются буквой В (ГОСТ 10052-75);

- для наплавки поверхностных слоев с экстраординарными свойствами. Обозначаются буквой H (ГОСТ 10051-75).

Данные стандарты указывают на разделение электродов согласно их механическим свойствам и химическому составу наплавленного металла. Цифры, которым присваиваются электроды — Э42, Э42А, Э50 и т.д., отображают минимальное гарантированное временное сопротивление разрыву в кгс/мм², а буква А обозначает повышенные пластические свойства, вязкость и ограничения по химическому составу.

Виды электродов по толщине покрытия:

По толщине покрытия электродов подразделяются, относительно отношения D/d (где D — диаметр покрытого электрода; d — диаметр стержня):

- с тонким покрытием (D/d < 1,2). Обозначаются буквой М;

- со средним покрытием (D/d < 1,45). Обозначаются буквой С;

- с толстым покрытием (D/d < 1,8). Обозначаются буквой Д;

- с особо толстым покрытием (D/d > 1,8). Обозначаются буквой Г.