Фактический профиль рельсов не всегда был таким. Со временем она изменилась. История напоминает об угловых, двойных, грибовидных, широкозахватных и других рельсах.

Марки, используемые для надстройки пути (TSB), схожи по химическому составу, но имеют различные соотношения твердости, пластичности и других свойств. Давайте рассмотрим самые популярные материалы:

- К76 — оптимальный вариант для 75% для ширококолейных ж/д полотен;

- К76Ф — микролегирование ванадием 0,03-0,1% позволяет использовать металл для путей с высокой нагруженностью и предназначенных для промышленного транспорта;

- К63 — содержит меньше углерода, но добавки никеля и хрома (до 0,3%) повышают коррозионную стойкость и механическую выносливость;

- К63Ф — с присадками ванадия;

- М54 — с повышенной ударной вязкостью, благодаря увеличенному содержанию марганца, применяется для соединительных накладок.

Стали плавятся различными методами:

- М — в мартеновской печи;

- К — в конвертерной установке;

- Э — в электропечи.

Методом плавления определяется степень чистоты от примесей и точность состава. В зависимости от химической формулы сплавы имеют различную склонность к термическому упрочнению, поэтому конечные продукты классифицируются следующим образом:

- Термоупрочненные (твердость 350 или 370 НВ): применяют объемную закалку и отпуск или дифференцированное упрочнение (закалка головки с самоотпуском, горячая правка);

- Нетермоупрочненные (твердость 260, 300 или 320 НВ).

Продукция без термообработки подходит для высокоскоростных пассажирских и универсальных рельсов с нормальной, повышенной и высокой прочностью.

Термообработанные рельсы с повышенной надежностью при низких температурах и контактах, а также повышенной износостойкостью для комбинированного движения (пассажирское и грузовое движение).

Маркировка рельсовой стали

Стальные сплавы для универсальных рельсов по ГОСТ Р 51685-2013 маркируются буквами и цифрами, например: Э76Ф, М76Т, 76ХСФ, 90ХАФ. Теперь давайте рассмотрим, как расшифровывается маркировка:

- Буквы в начале (М, К, Э) указывают на технологию выплавки. В электропечи проще регулировать температуру, в расплав не попадают продукты горения, поэтому примесей в Э76 меньше, чем в К76.

- Цифры (63, 76, 90) говорят о среднем для марки содержании углерода в сотых долях процента, например в Э68 оно должно находиться в диапазоне 0,60-0,73%. Чем больше карбидов, тем выше твердость и износостойкость.

- Буквы в конце (Ф, С, Х, Т, А) — легирование ванадием, кремнием, титаном, хромом, азотом, при этом обозначаются не все концентрации, а только приближенные к 1%.

Рельсы для узкоколейных дорог изготавливаются в соответствии с ГОСТ 5876-82. Существует только три типа стали: H50, T60, PT70. Существует классификация по содержанию углерода:

- Н — нормальная твердость;

- Т — твердые;

- ПТ — повышенной твердости.

Цифры указывают на содержание углерода в процентах. К этим изделиям предъявляются более низкие требования (например, их твердость составляет всего 170-250 НВ), поэтому допустима сталь с индексами раскисления SP и PS. Металл содержит больше вредных примесей, влияние которых компенсируется мышьяком, повышающим износостойкость и твердость.

Требования к массовой доле элементов в составе марки рельсовой стали

Для марок стали буквы М, К, Е указывают на процесс выплавки стали, а цифры — на среднюю массовую долю углерода, в то время как буквы F, S, X, T указывают на легирование стали ванадием, кремнием, хромом и титаном соответственно.

Массовая доля остаточных элементов — хрома (Т1, Т2, рельсы класса Н), никеля и меди — не должна превышать 0,15% каждого, так что общая массовая доля не должна превышать 0,40%.

Химический состав P65K соответствует указанному, за исключением массовой доли углерода, которая составляет 0,83-0,87 %. В этом случае цифры в категории стали заменяются на 85.

Механические свойства рельсовой стали

Сталь для изготовления рельсов должна выдерживать циклические нагрузки и обладать достаточной твердостью и пластичностью. Для контрольных испытаний используются специально маркированные рельсы с начала и конца процесса плавки.

Механические свойства измеряются с учетом параметров конечного продукта (толщина металла, значения, полученные при термообработке). Основные характеристики:

- Временное сопротивление — 900- 1280 Н/мм² — величина указывающая на предельные напряжения, которые предшествуют разрушению при разнонаправленных нагрузках: статических, динамических, сжимающих и растягивающих.

- Предел текучести — 500-870 Н/мм² — нагрузка, вызывающая удлинение образца на 0,2%.

- Ударная вязкость — 15-25 Дж/см² — способность поглощать ударное воздействие без разрушения. Для всех видов измерения проводятся при комнатной температуре, а для продукции низкотемпературного исполнения при -60⁰.

- Относительное удлинение — 8-9% — максимальное растягивающее воздействие, предшествующее разрыву.

- Относительное сужение — 14-25% — разница между исходным сечением профиля и уменьшенным при разрыве.

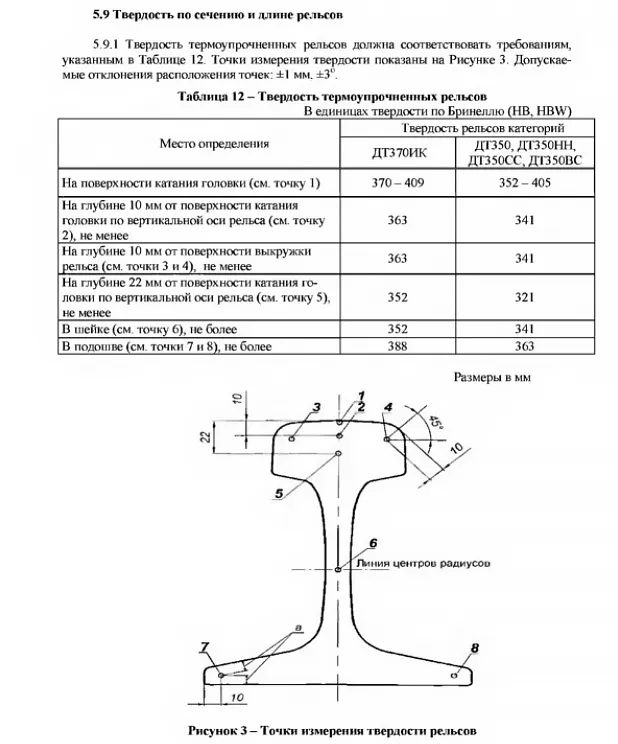

Структура профиля состоит из прокатной головки, шейки и подошвы. Трудно производить и эксплуатировать изделие с одинаковыми значениями твердости во всех частях, поэтому твердость по Бринеллю (HB) измеряется в разных точках:

- 1 — на поверхности головки катания;

- 2- на глубине 10 мм по вертикальной оси;

- 3 и 4 — на глубине 10 мм от выкружки (скругления головки);

- 5 — на глубине 22 мм от поверхности по центральной вертикальной оси;

- 6 — в шейке, в точке центров радиусов;

- 7 и 8 — в подошве, внутри толщи металла.

Наибольшая твердость в точке 1 и наименьшая в точке 5, при этом разница между значениями не должна превышать 30 НВ. Все значения относятся к эксплуатационным характеристикам: предельная прочность, эксплуатационная надежность, устойчивость к циклическому растрескиванию.

Рельсовая сталь

Сегодняшние железные дороги уже не те, что были 100 лет назад. С тех пор скорость движения поездов увеличилась почти в пять раз, а пропускная способность — в 8-10 раз. Такие количественные изменения могут повлиять только на рельсы, по которым движется локомотив. Их износостойкость, долговечность и твердость также достигли нового уровня. Рельсовая сталь сегодня обладает широким спектром функциональных свойств.

Химический состав

Рельсовая сталь — это группа сталей, которые имеют общее применение. А именно, строительство железнодорожных линий для железных дорог. Фазовая структура сплава основана на мелкоигольчатом перлите. Металл плавится либо в конвертерной печи, либо в обычной дуговой печи.

По качеству железнодорожные продукты делятся на 2 группы в зависимости от типа используемых окислителей:

- В 1-ую группу входит сталь, раскисленная ферромарганцем или ферросилицием.

- Вторая — включает в себя раскислители на основе алюминия. Металл 2-ой группы является предпочтительней, т.к. содержит в себе меньший процент неметаллических включений.

Химический состав ж/б полностью регламентирован государственным стандартом ГОСТ Р 554 97- 2013. Согласно этому, сплав должен содержать следующие элементы в дополнение к основному компоненту — железу:

- Углерод (0,71-0,82%) является базовой составляющей любой стали. Главное назначение углерода — это увеличение механических характеристик стального сплава. Происходит это за счет связывания молекул железа частицами углерода, в результате чего образуются более крупные, твердые и одновременно прочные молекулы карбидов железа. К тому же углерод позволяет стали дополнительно упрочняться при воздействии на нее повышенной температуры. Таким образом, твердость и предел прочности рельс может быть увеличен еще на 100%.

- Марганец (0,25-1,05%) способствует улучшению механических свойств рельсы. Благодаря его добавлению в состав удается увеличить значение ударной вязкости в среднем на 20-30%. Твердость и износостойкость также повышаются. Но в отличие от углерода, изменение данных показателей происходит без ухудшения его пластичных свойств, что играет не мало важную роль для технологичности рельсовой стали

- Кремний (0,18-0,40%) удаляет остатки кислорода, улучшая тем самым внутреннюю кристаллическую структуру. Снижает вероятность риска образования ликвации — химической неоднородности сплава по своему химическому составу. Все это дает возможность увеличить долговечность железнодорожного пути в 1,3-1,5 раза.

- Ванадий (0,08-0,012%) ответственен за контактную прочность рельсы. При добавлении его в сплав он сразу же связывается углеродом, образовывая карбиды ванадия. Данное соединение имеет повышенную износостойкость и плотность, тем самым увеличивая нижний порог предела выносливости сплава.

- Азот (0,03-0,07%) относится к группе вредных примесей. Его отрицательное воздействие заключается в нейтрализации легирования стали ванадием. Т.е. вместо карбидов образуются нитриды ванадия. Они обладают низкими значениями механических свойств. Не способны термоупрочняться. В общем, сводят дорогостоящее легирование ванадием на нет.

- Фосфор (до 0,035%) входит в группу нежелательных элементов в составе. Его главный отрицательный эффект — это повышение их хрупкости. Железнодорожное полотно обладает достаточной твердостью, но при этом не имеет должного значения прочности. Все это приводит к высокой вероятности образования трещин и последующему разлому рельсы.

- Сера (до 0,045%) снижает технологические параметры стали. Податливость сплава во время его горячей обработки давлением резко падает. Возникает повышенный риск образования трещин. Рельсы, полученные из такой стали, отправляются в брак по причине обладания повышенной хрупкостью.

Железнодорожные стали делятся на 2 категории в зависимости от содержания в них серы и фосфора. Первая категория имеет меньшую долю этих вредных примесей в своем составе. Это предпочтительный сорт, который используется на самых сложных участках железнодорожных линий.