Данный материал находит широкое применение в области металлургии. Он проходит термическую обработку, что позволяет значительно увеличить его твердость и повысить ударную прочность, а также устойчивость к разнообразным физическим нагрузкам. Особо часто углеродистую сталь используют в производстве различных инструментов, что обусловлено ее отличными механическими свойствами.

Как химический состав сталей влияет на их механические свойства?

На сегодняшний день металлопроизводственные заводы способны выплавлять множество марок сталей, находящихся в постоянном спросе. Классификация сталей осуществляется по четырем основным параметрам:

- Классификация по назначению. Стали могут быть конструкционными, инструментальными или специальными. Конструкционные стали, как правило, используются для производства деталей машин или строительных конструкций; инструментальные предназначены для создания различных мерительных, режущих и штамповых инструментов; специальными сталями обычно создают жаропрочные и коррозионностойкие изделия, которые характеризуются уникальными свойствами.

- Классификация по качеству. Стали делятся на обыкновенные, качественные, высококачественные и особо высококачественные. Чем выше качество стали, тем меньше в ней вредных примесей, способных ухудшать ее механические характеристики.

- Классификация по степени раскисления. Здесь выделяются кипящие, полуспокойные и спокойные стали. Данная категория по сути отражает количество вредных примесей, в первую очередь — кислорода, находящегося в составе.

- Классификация по химическому составу. Сюда входят углеродистые и легированные стали. Углеродистые стали имеют механические свойства, которые напрямую зависят от содержания углерода, тогда как легированные стали характеризуются своим составом, особенно легирующими элементами.

Процесс выплавки стали закладывает фундамент её характеристик, обеспечивая дальнейшее применение в самых разных областях.

Какие элементы могут входить в состав сталей

Элементы, которые составляют сталь, принято делить на три основные группы:

- В первую группу входят основные элементы, без которых сталь не может существовать: это железо и углерод.

- Во вторую группу входят примеси, которые также можно разделить на три подгруппы:

- К первой подгруппе относятся элементы такие как фосфор, сера, кремний и марганец. Их влияние на свойства сталей различно, однако они постоянно присутствуют в небольших количествах, поэтому их следует считать постоянными

- Во второй подгруппе находятся нежелательные элементы: кислород, водород и азот. Эти примеси также присущи всем сталям, но они негативно сказываются на свойствах материала и относятся к скрытым.

- К третьей подгруппе относятся случайные примеси, такие как мышьяк, медь, цинк, свинец, олово и прочие элементы, которые не всегда присутствуют в марках стали. Их наличие зависит от месторождений руды.

- В третью группу включаются легирующие элементы: хром, ванадий, молибден, вольфрам и другие, которые целенаправленно добавляют в сталь для достижения конкретных свойств.

От чего зависят свойства стали

Состав

Чистое железо является относительно мягким материалом. Однако при добавлении даже небольшого количества углерода (менее 2,14 процента) оно трансформируется в прочную сталь.

Это объясняется тем, что в чистом железе, как и в большинстве металлов, присутствуют дислокации, представляющие собой частичные смещения атомных слоев. Эти смещения способны перемещаться в металле практически со скоростью звука, что делает его мягким.

Углерод, входящий в состав стали в форме твердого раствора, замедляет движение этих дислокаций, тем самым усиливая прочность стали по сравнению с чистым железом. Однако избыточное содержание углерода делает металл хрупким. Подобное поведение наблюдается и у других легирующих добавок, например никеля.

Структура

При производстве стали, как в кулинарии, важен не только состав, но и технология обработки: температура расплава, скорость охлаждения, а также специфика механической обработки — горячей или холодной. Все эти факторы непосредственно влияют на фазовый состав и микроструктуру стали, которые в значительной степени определяют ее физические свойства.

В зависимости от температуры, сталь может находиться в различных фазовых состояниях. Эти состояния отличаются друг от друга не только кристаллической решеткой и плотностью упаковки, но и способностью растворять углерод. Например, при комнатной температуре в α-форме чистое железо способно растворять исключительно 0,005 процента углерода при 0 ℃. В этом состоянии углерод образует с железом сравнительно мягкий феррит. При повышении температуры выше 910 ℃, когда железо еще не плавится, оно переходит в γ-форму, где возможно большее растворение углерода, создавая аустенит.

Процесс охлаждения стали, а также скорость этого охлаждения в сочетании с количеством содержащегося углерода, определяет конечное состояние стали.

Излишки углерода могут образовать химическое соединение с железом, в результате чего появляется карбид железа. Он кристаллизуется, образуя материал с твердой и хрупкой структурой, состоящей из мягкого феррита и твердого карбида. При небольшой толщине слоев, такие структуры укрепляют сталь, так как не позволяют слоям скользить друг относительно друга.

Резкое охлаждение, применяемое при закалке, приводит к образованию новой фазы — мартенсита. У этой фазы объемная решетка, которая при расширении образует множество дефектов, замедляющих движение дислокаций. В результате получается очень твердый и хрупкий материал с высоким уровнем внутренних напряжений.

Легирующие добавки добавляют новые уровни сложности и многообразия. Они могут:

- Стабилизировать кристаллическую решетку;

- Образовывать твердые карбиды с углеродом;

- Нейтрализовывать негативные примеси, такие как сера или фосфор;

- Формировать защитные слои на поверхности;

- Упрочнять сталь аналогично углероду.

Например, хром, ключевой компонент нержавеющей стали, реагирует с кислородом, создавая защитный слой из оксида хрома, который предохраняет атомы железа от окисления. Никель, в свою очередь, стабилизирует фазу аустенита, сохраняя ударопрочность металла и предотвращая его хрупкость.

Термомеханическая обработка

Высшего уровня достигает управление структурой стали через термомеханическую обработку, в частности благодаря контролируемой прокатке с последующим ускоренным охлаждением, а также чередованию различных температурных режимов — отжига, нормализации, закалки с отпуском и так далее. Эти процедуры позволяют регулировать размер и форму зерен, распределение фаз и примесей, а также напряжение в металле, что, в свою очередь, приводит к получению желаемых свойств стали.

Следует отметить, что различия в требованиях к механическим свойствам высокопрочных сталей разных производителей минимальны. Нюансы могут заключаться в химическом составе: одни добавляют больше никеля, другие используют легирование бором или ограничивают содержание марганца для большей свариваемости. Основные секреты заключаются в технологиях выплавки и термообработки.

Исследования и разработка новых видов стали

Инновации в области стали являются ответом на спрос различных промышленных отраслей, которым требуются специфические качества, например, высокая стойкость к износу или способность работать в экстремальных условиях и при низких температурах. Однако процесс внедрения этих нововведений может растянуться на десятилетия, поскольку сертификация требует последовательного прохождения множества проверок и испытаний, что обеспечивает соответствие стальных изделий самым строгим техническим нормам и стандартам. Требования к безопасности здесь не менее строгие, чем в фармацевтике.

Некоторые новые виды стали можно тестировать непосредственно в производственных условиях, если технологи имеют четкое представление о желаемом результате. Они подбирают состав, параметры высокой выплавки и прокатки, а также другие характеристики. Тем не менее, одна плавка на заводе составляет около 120 тонн жидкой стали. Запуск такого объема следует осуществлять лишь при уверенности в успехе, так как для экспериментов это обернется неподъемными затратами.

Уральская Сталь активно взаимодействует с исследовательскими лабораториями, такими как ЦНИИчермет им. И. П. Бардина, МИСИС и МГТУ им. Г. И. Носова, которые располагают опытным производством — полным набором оборудования для выплавки, термообработки и тестирования образцов, но в меньших объемах.

Современные разработки интегрируют передовые технологии.

Первый этап заключается в математическом моделировании структуры: рассчитывается время и температура нагрева, охлаждения, а также моделируются процессы кристаллизации.

Затем проходит физическая имитация процессов. На этом этапе ключевая задача состоит в том, чтобы как можно точнее воспроизвести термические условия и процесс деформации, которые материал пройдет на производстве. Необходимо собрать информацию о возможных сложностях и выбрать оптимальные режимы.

Следующий этап включает лабораторное изготовление образца небольших размеров и оценку его свойств. Важным аспектом также является анализ микроструктуры стали, что выполняется металлографами. Некоторые структуры могут быть настолько сложными, что обычных методов оптического наблюдения недостаточно, и поэтому применяется сканирующая электронная микроскопия и дифракционная рентгеновская микроскопия. Металлографы способны определить плотность границ зерен, их размер и распределение, что критически важно для прочности стали.

Итоговые результаты тщательнее всего оцениваются на основе механических испытаний. Разработка испытаний для определенной марки стали является отдельной задачей. Необходимо заранее продумать, каким нагрузкам и в каких условиях будет подвергаться материал. И только после того, как образцы пройдут все испытания, и будет собрана полная информация о критических параметрах, начинается пробная плавка на производстве.

Классификация

Углеродистая сталь имеет разнообразные разновидности. Обычно классификация осуществляется по ключевым параметрам — составу и функциональному назначению. Рассмотрим каждый этот признак более подробно.

Процентное содержание углерода является важным параметром, который определяет марку стали. По этому показателю выделяют следующие типы:

Низкоуглеродистая сталь используется для создания сварных элементов. Она содержит незначительное количество углерода, что делает материал более устойчивым к образованию трещин и физическим воздействиям. Этот сплав легко поддается резке, сварке, а также изгибам. Хотя данный тип считается вязким и относительно непрочным, его характеристики можно модифицировать с помощью термической обработки. Благодаря низкому содержанию углерода, его также возможно обрабатывать методом цементации. Эта процедура позволяет обогатить внешний слой углеродом из куда более богатого источника, что значительно повышает прочность поверхности при сохранении пластичности внутренних слоев, которые выступают в роли гасителей напряжений.

- Среднеуглеродистая (объем углерода в диапазоне от 0,26 до 0,6 %).

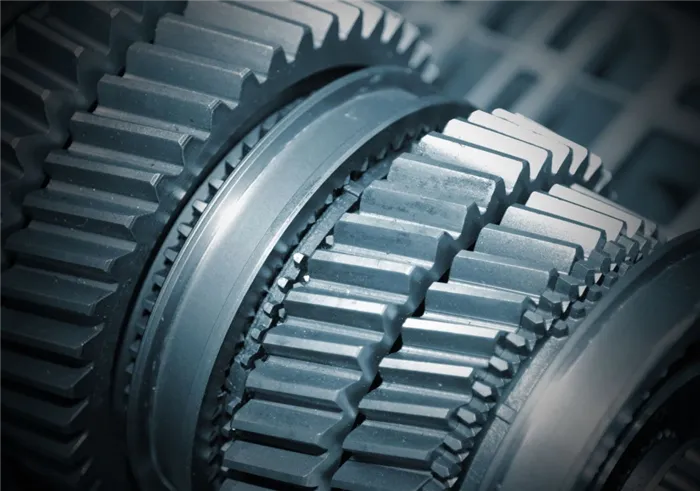

Среднеуглеродистая сталь занимает универсальную позицию, что делает ее очень популярной. Она сочетает в себе лучшие качества как низкоуглеродистых, так и высокоуглеродистых сталей, в то же время не имея их недостатков. Процесс закалки позволяет сделать такую сталь более жесткой и твердой, но важно учитывать, что при кристаллизации шва может происходить его растрескивание из-за значительного содержания углерода. Это требует осторожности во время сварки. Из данной стали изготавливаются детали для автомобилей и различные механизмы, например тяги, валы, колеса, шестерни и другие. Такие изделия характеризуются более низкой стоимостью по сравнению с легированными аналогами. Важно поддерживать устойчивость к коррозии, высоким и низким температурам. Эти детали пригодны для эксплуатации в тяжелых условиях.

- Высокоуглеродистая (объем углерода в диапазоне от 0,6 до 1,35 %).

Данный вид стали не предназначен для сварки, так как в этом случае швы будут подвержены напряжениям и могут трескаться. Высокое содержание углерода делает ее более поддающейся закалке по сравнению с другими типами, вследствие чего она становится значительно прочнее и улучшаются её пружинящие свойства. Высокоуглеродистую сталь часто используют для производства пружин, слесарных инструментов и некоторых автомобильных деталей.

Когда, помимо углерода, в стале присутствуют другие химические элементы — металлы и неметаллы, такая сталь называется легированной. Примеси вводятся в процессе плавки для достижения нужных физико-химических и механических свойств, что значительно повышает эксплуатационные характеристики и позволяет легированной стали выдерживать высокие температуры, механические и химические воздействия. К легирующим элементам относятся молибден, хром, титан, кадмий и другие.

Виды стали по назначению

Углеродистая сталь делится на конструкционную, инструментальную и специальную:

Конструкционная сталь применяется для создания элементов транспортных средств и сварных конструкций. Она широко используется в металлообработке и при возведении объектов, таких как атомные электростанции.

Рассмотрим виды конструкционной стали:

- Сталь общего назначения — ее стандартным образом очищают от примесей. Она используется для деталей, которые не подвергаются значительным нагрузкам, например, сварные конструкции, а также для производства корпусных элементов.

- Качественная сталь. Это материал с отличными механическими свойствами и высокой степенью очистки, используемый для производства деталей транспортных средств и средств крепежа.

- Сталь повышенной обработки. Этот вид характеризуется качественной структурой и стабильными свойствами, что делает его подходящим для автоматизированных линий.

Состав и свойства стали

Сталь представляет собой металлический материал, содержащий железо и углерод, обладающий разнообразными физическими и механическими свойствами, что делает его критически важным строительным блоком технологий современности. Давайте более подробно рассмотрим состав и свойства стали.

Основные компоненты стали

Сталь формируется как сплав железа (Fe) и углерода (C), причем содержание углерода колеблется в пределах от 0,02% до 2,1% по массе. К основным компонентам стали также относятся:

Марганец (Mn): Добавляется для повышения прочности и упрочнения стали, а также для формирования твердых растворов с другими веществами, улучшающих механические характеристики.

Кремний (Si): Применяется для уменьшения количества газовых включений в стали, что повышает ее чистоту.

Фосфор (P) и сера (S): Эти элементы могут присутствовать в стале в небольших количествах и обычно ограничиваются, так как их избыток снижает прочностные и упругие характеристики стали.

Сплавные элементы в следах: Сталь может содержать небольшие доли других элементов, таких как хром, никель, ванадий и молибден, что может улучшить специфические свойства, например, коррозионную устойчивость и термическую стабильность.

По структуре

Сталь различается на два основных типа:

- Отожженные стали. Металл нагревают выше температуры кристаллизации, а затем подвергают очень медленному остыванию, благодаря чему структура приобретает разные форматы. В итоге выделяют шесть типов: доэвтектоидные, эвтектоидные, заэвтектоидные, ледебуритные, аустенитные и ферритные.

- Нормализованные стали. Они подвержены естественному остыванию. В этом случае материал имеет такие подвиды, как ферритные, перлитные, мартенситные и аустенитные стали. Этот метод значительно экономичнее и помогает достигать необходимых параметров.

Виды стали по свойствам

Легирующие компоненты придают сталям уникальные свойства, что позволяет выделить несколько групп. Получение стали с определенными свойствами необходимо для создания механизмов, работающих в специфических условиях.

Стали с высокой твердостью

Такие сплавы, как 18ХГТ, 30ХГСА, 50ХФА, 60С2А и ХГС, используются для производства шестеренок, валов, рессор, подшипников, матриц, пуансонов и высоконагруженных сварных конструкций.

Нержавеющие стали марок 08Х18Н10Т и 12Х18Н10Т одновременно обладают высокой прочностью и хорошими антикоррозийными свойствами. Они подходят для создания узлов, действующих в специфических условиях.

Высокая твердость достигается путем увеличения содержания углерода и разнообразными легирующими добавками, такими как вольфрам, кремний, титан, марганец и хром.

Жаропрочные сплавы

Жаростойкость, также называемая окалиностойкостью, определяет способность стали выдерживать длительное воздействие предельных температур, что может привести к изменениям внутренней структуры и ускорению коррозионных процессов. Для увеличения жаропрочности в сплав добавляют хром, алюминий и кремний.

Распространенные марки жаропрочной стали включают 08Х17Т, 15Х25Т1, 15Х6СЮ и 36Х18Н25С2. Повышенное содержание хрома делает их устойчивыми к коррозии.

Важно, что жаропрочные стали обеспечивают прочность при нагреве свыше 1000 градусов.

Кислотостойкие

При производственных процессах металл постоянно контактирует с азотной, соляной, серной, фосфорной и другими кислотами, которые могут разъедать обычную сталь. Введение в легирующий состав компонентов, таких как хром, марганец и никель, делает металл стойким, даже в условиях высоких температур.

Кислотостойкие листы и трубы из нержавеющей стали незаменимы для изготовления химических реакторов и систем транспортировки агрессивных жидкостей.

Пищевые

В медицине и пищевой промышленности важной характеристикой является нейтральность. Необходимо, чтобы металл не изменял свойства продуктов при контакте. Для этих целей производятся нержавеющие пищевые изделия и трубопроводы, используемые для оборудования, посуды и столовых приборов.

Химическая нейтральность достигается путем высокой очистки железа и легирования сплавов никелем, хромом, марганцем, титаном и прочими компонентами.

Морозостойкие

При температурах ниже -30 градусов стандартные стали становятся хрупкими. Для надежной эксплуатации в условиях Крайнего Севера используют марки, такие как 09Г2, 09Г2С, 09Г2СД, 16Г2АФ, 14Г2АФ и 14Г2САФ.

Для получения морозостойких сплавов углерод в железе должен составлять менее 0,2%, а легирование включает ванадий, алюминий, ниобий, титан, а также может содержать азот, никель, молибден и хром.

Процесс легирования и последующей термической обработки способствует получению сплавов с уникальными, зачастую противоположными свойствами. На рынке представлено множество сплавов различных марок, и их ассортимент постоянно расширяется.