Форма выпуска для передельного и литейного производства включает в себя специальные формы, известные как чушки. Современные технологии позволяют получать полуфабрикаты в разнообразных формах, таких как квадратные, листовые, пластинчатые и брусковые заготовки разных видов чугуна.

Производство чугуна и стали

Металлы и их сплавы по химическому составу классифицируются на цветные (например, медь, алюминий, свинец, бронза и латунь) и черные (включающие железо, сталь и чугун). В чистом виде металлы используются довольно редко и, как правило, применяются в форме различных сплавов.

Чугун и сталь представляют собой сплавы железа с углеродом, при этом содержание углерода всегда будет иметь примеси других химических элементов, что не может быть исключением:

Чугун: Fe + С (> 2%) + примеси (в большем количестве, чем в стали).

Каковы общие характеристики и различия (таб. 1.3) между этими сплавами?

Первоначальная основа обоих сплавов — железо. Ключевое отличие заключается в том, что чугун содержит значительно больше углерода (более 2% в чугунах и до 2% в сталях). Граница между этими сплавами проходит по содержанию углерода в них. Кроме того, во многих чугунах наблюдается большее содержание марганца, серы, фосфора и кремния по сравнению со сталью.

Чаще всего стали являются более твердыми, прочными и износостойкими. Чугуны же отличаются повышенной хрупкостью, но наделены хорошими литейными свойствами. Сталь фактически является производной от чугуна, так как процесс её производства включает две стадии: сначала из железных руд изготавливается чугун, а затем из чугуна и стального лома производится сталь.

Основные железные руды:

1. Магнитный железняк Fe O — оксид, содержащий до 65% железа. (Месторождения Соколовского и Сарбайского, Курская магнитная аномалия).

2. Красный железняк Fe O — оксид с содержанием до 60% железа. (Криворожское месторождение, Курская магнитная аномалия).

3. Бурый железняк n Fe O х mH 2 O — карбонат, содержащий до 55% железа. (Лисаковское месторождение).

4. Шпатовый железняк Fe C O 3 — углекислая соль, с содержанием до 40% железа. (Криворожское месторождение).

Около половины разведанных мировых запасов железа находится на территории стран СНГ. В бывшем СССР производилось и использовалось чугуна и стали больше всего в мире. Причинами такого достижения были обстоятельства, такие как несовершенство конструкций, низкая надежность техники и оборудования, неэффективное сельское хозяйство, большой объём строительных работ, а также протяженные коммуникации и дороги. Все это увеличивало потребность в металле по сравнению с другими странами. Кроме того, в земле на строительных площадках, на свалках, в лесах и на полях было очень много заброшенного металла.

Исторически процесс производства черных металлов развивался по следующим этапам:

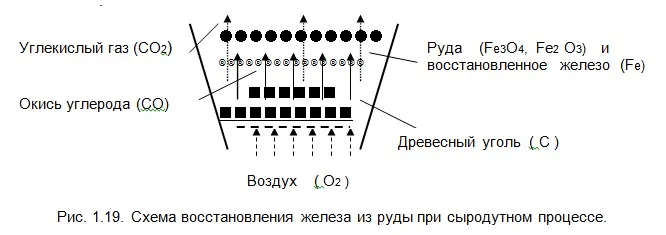

1. Сыродутный процесс (1500 лет до н. э.). В этом случае производительность процесса была крайне низкой, и за 1 час удавалось получить всего 0,5–0,6 кг железа. В кузнечных горнах железо восстанавливалось из руды с использованием угля и при продувке воздухом (см. рис. 1.19) с помощью кузнечных мехов.

Процесс начавшейся горения древесного угля приводил к образованию угарного газа (C O), который затем восстанавливал в чистое железо из руды:

C O + Fe Ù Fe + C O2.

В результате длительного процесса продувки воздухом из небольших кусочков руды получались практически чистые кусочки железа, которые затем сворачивались кузнечным способом в полосы для производства необходимых изделий. Это технически чистое железо обладало низким содержанием углерода и минимальными примесями (благодаря чистому древесному углю и качественной руде), что обеспечивало хорошую кованность и сваримость, а также высокий уровень коррозионной стойкости. Процесс шел при относительно невысокой температуре (до 1100…1350 °C), и металл не плавился, следовательно, восстановление шло в твердой фазе. В результате получалось ковкое (критическое) железо. Этот метод существовал до XIV века, а до начала XX века использовался в более усовершенствованном варианте, пока не был постепенно заменен кричным переделом.

Следовательно, можно считать, что первое объединение сварки металлов осуществлялось кузнецом, а первым методом сваривания был кузнечный способ.

2. С увеличением размеров сыродутных горнов и при интенсификации процесса возрастало содержание углерода в железе, температура его плавления (чугун) оказывалась ниже по сравнению с более чистым железом, и в процессе получалась часть расплавленного чугуна, который вытекал из горна вместе со шлаком в качестве побочного продукта.

В XIV веке в Европе был разработан двухступенчатый способ получения железа путем использования маленькой домны, а затем перехода к кричному процессу. Производительность этого метода увеличилась до 40–50 кг/час железа. При этом использовалось водяное колесо для подачи воздуха в печь. Кричный передел — это процесс рафинирования чугуна (снижение С, Si, Mn) с целью производства из чугуна крицевого (сварочного) железа.

3. В конце XVIII века в европейской металлургии начала применяться минеральное топливо в доменном и пудлинговом процессах. При пудлинговом процессе происходит сгорание каменного угля в топке, после чего газ проходит через ванну, расплавляя и очищая металл. В Китае, даже раньше, в X веке успешно выплавляли чугун, продолжая получать сталь через процесс пудлингования, который представляет собой очистку чугуна в пламенной печи.

Состав чугуна

Чугун включает в себя сочетание двух основных структурных компонентов — железа и углерода. Содержание углерода при этом находится в диапазоне от 2,14% до 6,67% всего состава. Также в качестве добавок улучшающих свойства чугуна могут использоваться:

- кремний — в объеме не более 4,3%;

- сера, максимальное содержание которой составляет 0,07%;

- марганец — не более 2% всей структуры чугуна;

- фосфор — может составлять до 2%.

Кроме вышеперечисленных элементов, в большинстве марок чугуна также содержатся легирующие компоненты — алюминий, медь, молибден, цирконий, ванадий, хром и титан.

Виды чугунных сплавов

В производстве чугуна выделяют несколько его видов, отличающихся как структурным составом, так и эксплуатационными характеристиками:

- белый чугун — обладающий высоким запасом прочности, но повышенной хрупкостью, используется для переплавки в сталь;

- серый чугун — отличается хорошими показателями пластичности и вязкости, содержание фосфора составляет 0,3-1,2%, что повышает износостойкость;

- легированный — устойчив к окислительным и коррозионным процессам, отличается высоким уровнем твердости;

- половинчатый чугун — высокой износостойкости и устойчивости к динамическим нагрузкам, применяемый в станкостроении и машиностроении;

- высокопрочный — изделия этого сорта чугуна обладают увеличенной прочностью и износостойкостью благодаря возросшему содержанию кальция и магния;

- ковкий — образуется в процессе переплавки белого чугуна, отличаясь высокой вязкостью и пластичностью, используется во всех промышленных отраслях;

- специальный — с повышенным содержанием кремния и марганца, обладающий антикоррозионными свойствами и низкой температурой плавления.

С точки зрения химической структуры различают ферросплавы с преобладающим содержанием железа, а также легированные марки чугуна с добавлением меди, титана, циркония, ванадия или хрома. Вторая категория отличается большей практичностью из-за повышенной износостойкости, термостойкости и других качеств.

В рамках легированных марок чугуна выделяется четыре группы, различающиеся по эксплуатационным свойствам:

- жаростойкие чугуны;

- антифрикционные чугуны;

- стойчивые к коррозии марки;

- жаропрочные чугунные сплавы.

Свойства различных подвидов чугуна частично отражаются в их маркировке. Например, СЧ обозначает серый чугун, ВЧ — высокопрочный чугун, а КЧ — ковкий чугун. В маркировке также присутствуют цифровые значения, указывающие на прочность на сжатие, относительный коэффициент удлинения и твердость.

Классификация лома и отходов чугуна

Лом и отходы различных марок чугов — это ценное вторичное сырьё, легко поддающееся переработке. Их систематизация осуществляется в соответствии с ГОСТ 2787-2019. Согласно этой системе, лом и отходы черных металлов с содержанием углерода от 2% располагаются в классе Ч и обозначаются кодом 2.

Чугунный металлолом также делится на виды, категории и группы. Классификация по видам производится на основе размеров и степени загрязненности.

По категориям существуют следующие виды:

- металлолом нелегированных чугов;

- лом и отходы легированных сплавов;

- нераспределенный чугунный лом.

Лом легированного чугуна делится на группы:

- лом и отходы, которые не разделены по маркам;

- отсортированный по составу чугунный металлолом;

- вторичное сырьё, разделенное по маркам.

Наиболее распространенные виды чугунного лома:

- 17А, 18А, 19А — габаритный кусковой лом;

- A20, A21, A22 — негабаритное вторичное сырьё, нуждающееся в измельчении перед переплавкой;

- A23-A24 — чугунная стружка в брикетах и россыпью;

- Б65 — металлолом чугуна с добавлением хрома и никеля;

- Б66 — отходы сплавов с содержанием хрома и молибдена.

Важно! Классификация основных видов чугуна существенно отличается от классификации лома и отходов сплава. При переплавке и последующей обработке, такой как отжиг или отпуск, а также добавление других металлов, из одной марки чугуна можно получить совершенно другую. Для вторичного сырья содержание углерода и его состояние, а также тип кристаллической решетки не являются определяющими.

Время на чтение: 5 мин.

Как получают чугун

Основным сырьем для изготовления чугуна служат железосодержащие руды — железняки. По данным ФГБУ Росгеолфонд, на начало 2022 года запасы железной руды в России составляют 112,1 миллиарда тонн. Россия входит в пятерку мировых лидеров по этому показателю, оценка United States Geological Survey (USGS) показывает, что в нашей стране сосредоточено около 16,8% всех мировых запасов этого сырья. В России выделяют пять главных железорудных районов: Уральский, Кольско-Карельский, Западно-Сибирский, Восточно-Сибирский и Курская магнитная аномалия (КМА).

Согласно оценке портала Недра ДВ, более 63% российского железорудного сырья сосредоточено в пределах Курской магнитной аномалии — крупнейшего в мире железорудного бассейна, находящегося на территории Курской, Белгородской и Орловской областей.

Примерно 17% железных руд добывают на территории Сибири и Дальнего Востока, в частности в Якутии и Еврейской автономной области.

В недрах Урала, в Свердловской и Челябинской областях, заключено около 15% запасов железной руды.

Более 3% сырья находится в Карелии и Мурманской области.

По информации геологической службы, также около 1,2 миллиарда тонн железных руд находятся в Крыму, в Керченском железорудном бассейне.

Разработка этих месторождений и производство чугуна осуществляется вертикально интегрированными компаниями, которые контролируют весь процесс — от добычи сырья до его транспортировки на металлургические предприятия, выплавки металла и его последующей продажи. В России 80% данного процесса выполняют четыре горно-металлургические компании: Металлоинвест, Новолипецкий металлургический комбинат (НЛМК), Северсталь и Евраз.

Производство чугуна

Чтобы произвести чугун, доменную печь заполняют коксом и агломератом (смесь из различных металлов, металлолома и железной руды), а затем в печь снизу под давлением подают горячий воздух, обогащенный кислородом и природным газом. В процессе плавки жидкий чугун сливается в специальные ковши, а затем заливается в подготовленные формы.

Доменная плавка характеризуется непрерывностью — печь, остывшую после завершения работы, невозможно снова запустить, поэтому процесс выплавки происходит круглосуточно, независимо от времени года.

Полученный чугун может идти на производствостали различных марок (в зависимости от используемых добавок) или превращается в чугунные изделия.

Производственный процесс

Технология промышленного извлечения железа из железосодержащего сырья и получения чугуна достаточно трудоемкая и комплексная. Не имеет смысла углубляться в подробное описание всех химических и технологических процессов, поскольку изучить эту тему можно в специализированных источниках по металлургии.

Чугун изготавливают из магнитного, красного и бурого железняка, на металлургических комбинатах в доменных печах. Основное топливо в этом процессе — кокс, частично заменяемый мазутом или газом.

Перед поступлением в доменную печь руда проходит предварительную подготовку. Кроме руды и топлива, для плавки используются флюсы, такие как известняк, которые необходимы для формирования шлака и удаления серы из расплава.

Методы подготовки зависят от качества руды и включают дробление, сортировку, окусковывание, обогащение и другие операции.

По завершении всех подготовительных процессов руда превращается в шихту, которая потом непрерывно загружается в доменную печь.

Под фурмами в нижней части печи подается раскаленный воздух, обогащенный кислородом и природным газом, который сгорает при высоких температурах и образует диоксид углерода. По мере подъема газа он соединяется с кислородом и еще не сгоревшим углеродом, превращаясь в угарный газ (СО), который реагирует с оксидами железа, забирая у них кислород.

В результате этого процесса образуется почти чистый металл. Расплавленная чугунная масса скапливается в горне. Несгораемые остатки также оседают вниз.

Затем готовый чугун сливается в специальные ковши через определенные промежутки времени.

Во время плавки отверстие для выпуска чугуна закрывают пробкой из тугоплавкой массы. Чтобы выпустить металл, в пробке создают отверстие, по которому расплавленный металл по специальным каналам течет в цех.

Жидкий шлак выпускается из печи через другой канал.

С каждой плавки берется проба; металл заливается в специальную форму для анализа. Все процессы полностью автоматизированы, за ними контролируют операторы.

В сознании простого человека домная печь представляется огромной пробиркой, в которой происходит таинство превращения железной руды в чугун.

Преимущества железного литья

Чугуны, как и любые другие материалы, обладают определенными преимуществами и недостатками при эксплуатации различных изделий, таких как запасные части для автомобилей, механизмы станков, сантехническое оборудование и прочие изделия.

- экологичность;

- способность сохранять тепло;

- высокая теплоотдача;

- устойчивость к температурным колебаниям;

- стойкость к кислым и щелочным средам;

- коррозионная устойчивость;

- некоторые виды обладают высокой прочностью, позволяющей их сравнивать со сталью;

- износостойкость;

- долговечность.

- хрупкость, что требует осторожности в процессе сборки;

- значительный вес изделий;

- склонность к коррозии при длительном контакте с водой.

Производство чугуна, стали и проката является основой черной металлургии в нашей стране. Крупнейшими потребителями железного литья являются такие стратегически важные отрасли, как металлообработка, машиностроение, строительство, транспорт, а также легкая и химическая промышленности.

Железное литьё сохраняет свои позиции и в производстве товаров для народного потребления, включая чугунные котлы, сковородки, утятницы и ограды. Искусные мастера создают настоящие произведения искусства из этого материала – каминные решетки, ограды, скамейки и перила, украшая их резными чугунными узорами.