В условиях защитного газа производится охлаждение деталей, изготовленных из закаленной стали, когда требуется предотвратить образование окалины и обеспечить высокую точность изготовления. К примеру, для охлаждения стали, применяемой в медицинских инструментах, используется среда разряженного воздуха.

Отпуск стали после закалки: на что обратить внимание

Процесс, именуемый отпуском стали, представляет собой тепловую обработку, в ходе которой стальные заготовки подвергаются нагреву до определенной температуры, а затем — охлаждению. Этот процесс позволяет снизить внутренние напряжения, которые могут негативно влиять на качество металла и его эксплуатационные свойства.

Данная статья поможет вам разобраться в следующих аспектах:

- Что собой представляет процесс отпуска

- Преимущества проведения отпуска

- Ситуации, когда целесообразно применять отпуск

- Разновидности отпуска стали

- Нюансы обработки инструментальных сплавов

- Типы отпускной хрупкости

- Процесс, технологические этапы отпуска

- Цветовые характеристики отпуска

- Реальность выполнения отпуска стали в домашних условиях

Общее описание процесса

Отпуск стали чаще всего применяется как термообработка изделий, прошедших закалку, и позволяет нагревать заготовки до заданных температурных значений. Скорректировав охлаждение, которое происходит в заданном режиме, эта процедура способствует устранению внутренних напряжений, возникающих в металле в ходе закалки и других методов термического воздействия.

Процесс отпуска состоит из нескольких последовательных этапов:

- Нагрев металла до температур, на которых начинают происходить фазовые изменения;

- Выдержка при этой температуре в течение определенного времени;

- Охлаждение с соблюдением установленного режима.

Эта термическая обработка позволяет придавать стальному сплаву требуемые характеристики, устраняя внутренние напряжения. Эффективность процесса зависит от температурного режима – чем ниже температура и быстрее охлаждение, тем менее выраженным оказывается положительное воздействие отпуска.

При выборе скорости и способа охлаждения решающую роль играет химический состав стали и необходимые характеристики готового изделия:

- отпуск при температуре от +550 до +650 °C с последующим интенсивным охлаждением способствует сохранению остаточных напряжений сжатия на поверхности, что повышает предел выносливости изделия;

- отпуск деталей со сложной геометрией, проводимый при высокой температуре с последующим медленным охлаждением, минимизирует риск термических деформаций;

- заготовки из легированных сталей, подверженные отпускной хрупкости, требуют ускоренного охлаждения после отпуска в диапазоне от +550 до +650°C.

Таким образом, отпуск стали классифицируется по степени нагрева на высокий, средний и низкий.

Назначение термической обработки

- вторичная кристаллизация;

- изменение крупных частиц на более мелкие;

- трансформация гамма-фазы железа в альфа-фазу.

- повышение прочности и устойчивости к износу;

- улучшение антикоррозийных свойств;

- увеличение пластичности, облегчая дальнейшую обработку;

- устранение внутренних напряжений в металлических деталях.

Существует множество технологий термической обработки. Выбор определенного метода осуществляется в зависимости от назначения и условий эксплуатации материала или заготовок.

Классификация и виды термической обработки

- температура нагревания металла;

- время нагрева до нужной температуры (темп нагрева);

- время выдерживания при максимальной температуре нагрева;

- интенсивность охлаждения.

Изменяя указанные параметры, можно достигать различных типов термообработки, и, соответственно, получать металл с различными характеристиками.

Когда используется отпуск?

Как правило, отпуск проводится после закалки. Процесс закалки включает нагрев материала до температуры, превышающей верхнюю критическую точку, с последующим быстрым охлаждением.

Эта операция придает материалу твердость, зачастую также делая его хрупким, что аналогично хрупкости стекла. Хотя высокая твердость часто необходима, повышенная хрупкость, как правило, не является желательной.

Чтобы снизить хрупкость и восстановить пластичность, металы подвергаются повторному нагреву до более низких температур. Этот этап помогает достичь баланса между твердостью и пластичностью. Но следует отметить, что скорость охлаждения при отпуске также будет ниже, чем при закалке.

Для достижения оптимальных результатов рекомендуется проводить отпуск сразу после закалки, чтобы избежать хрупких свойств, возникающих в процессе закалки.

Следует помнить, что любые ошибки во время термической обработки могут привести к повреждениям, деформациям или искривлению материала.

Кроме того, отпуск может проводиться для материалов, подвергавшихся закалке другими способами, например в ходе сварочных работ. Также он актуален для материалов, которые стали твердыми в процессе работы, такими как гибка, сверление, формовка, штамповка и прокатка.

Процесс отпуска

Как и для других видов термической обработки, процесс отпуска проходит в три ключевых этапа. Эти этапы включают:

1. Нагрев

Нагрев до необходимой температуры должен происходить с контролируемой скоростью, поскольку слишком быстрое нагревание может вызвать растрескивание материала. Подходящая температура зависит от вида стали и желаемых изменений в ее свойствах. Например, инструментальные стали закаляются при гораздо более низких температурах, чем пружинные стали.

Металлы обычно нагреваются в специальных печах (газовых, электрических или индукционных) в атмосфере инертного газа или вакуума, чтобы избежать окисления. Однако некоторые виды стали можно закаливать в соляных растворах или даже на воздухе.

Выбор атмосферы также влияет на качество поверхности материалов.

2. Выдержка

После достижения требуемой температуры металл должен оставаться при этой температуре в течение заранее установленного времени. Продолжительность выдержки зависит от типа стали, сечения детали и необходимых механических свойств.

В зависимости от температуры отпуска и времени выдержки механические свойства закаленной стали могут изменяться. Например, пластичность и ударная вязкость повысатся с увеличением температуры и времени выдерживания, в то время как предел прочности при растяжении, наоборот, снижается.

Влияние на твердость стали зависит от пропорции различных фаз, таких как мартенсит, оставшийся аустенит и графитовые конкреции. При увеличении времени нагрева мартенситная фаза уменьшается, в то время как аустенитная фаза увеличивается. Поскольку аустенит относительно мягче, это к приводит к снижению твердости всей детали.

3. Охлаждение

Этап охлаждения не менее важен, чем предыдущие два. В этом процессе деталь охлаждается в заранее определенном формате и с соответствующей скоростью.

Скорость охлаждения и метод зависят от множества факторов, включая свойства стали и необходимую обработку.

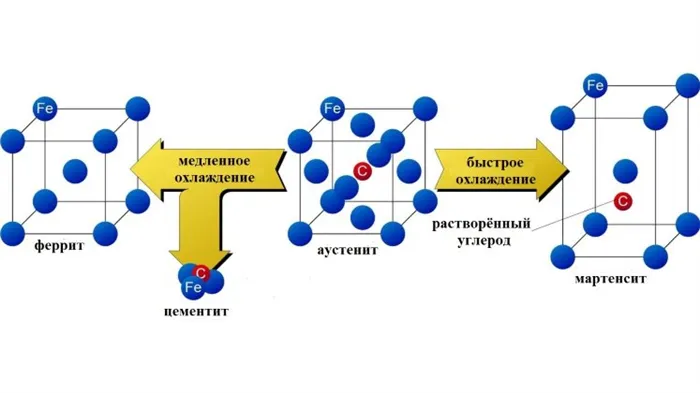

Закалка

На этом этапе аустенитизированная сталь охлаждается резко, поэтому растворённый углерод не имеет достаточно времени для диффузии из решётки аустенита. Это быстрое охлаждение и называется закалкой.

Несмотря на изменения в решетке, углерод продолжает оставаться одним из компонентов, принудительно размещенных в образованной решетке феррита. Кубические элементарные ячейки ферритной структуры расширяются в тетрагональном направлении за счет принудительно растворенных атомов углерода. Новая структура решётки, обладающая тетрагональными свойствами, называется мартенситом. Под микроскопом мартенсит проявляется как совокупность игольчатых или пластинчатых форм, как это можно видеть на изображении 4:

Для закалки обычно используют масла и воду. Предпочтительнее закалка в масле, так как она происходит медленнее и снижает риск появления трещин в результате закалки. Этот метод особенно рекомендован для высоколегированных сталей.

Формирование микроструктуры мартенсита не поддается объяснению с помощью диаграммы состояния железо-углерод, так как такие диаграммы применимы только к относительно медленным скоростям охлаждения, связанных с соблюдением термодинамического равновесия в структуре материала. На изображении 5 представлена микроструктура мартенсита после закалки для легированной стали:

В нормальных условиях содержание атомов углерода в материалах значительно ниже, чем в элементарных ячейках. Это означает, что не каждая элементарная ячейка подвержена тетрагональному расширению, что приводит к незначительному искажению кристаллической решётки. В отличие от ферритно-перлитной структуры, искаженная микроструктура мартенсита характеризуется высокой жесткостью, которая препятствует перемещению дислокаций. Это приводит к существенному снижению пластичности стали и увеличивает ее прочность.

Повышенная хрупкость мартенситной структуры компенсирует высокую твердость, достигаемую после закалки, при этом чистый мартенсит не обладает плоскостями скольжения, что делает его непригодным для пластического деформирования. Для заэвтектоидных сталей дополнительный цементит, образующийся по границам зёрен, вызывает значительное охрупчивание. Вот почему такие стали нуждаются в дальнейшем отпуске для использования в практических целях.

Отпуск

Отпуском называют повторный нагрев стали до температур, которые ниже линии GSK, с целью уменьшения хрупкости и увеличения вязкости стали. В процессе этого процесса принудительно растворённые в тетрагональном мартенсите атомы углерода частично проникают обратно. С уменьшением количества тетрагонального мартенсита, искажение решётки также уменьшается. Это приводит к снижению как твердости, так и прочности, но в то же время увеличивает вязкость материала и устраняет внутренние напряжения.

Режим отпуска, который определяется скоростью охлаждения изделия, устанавливается таким образом, чтобы и твердость, и прочность оставались ниже, чем в исходной (перлитной) микроструктуре, но тем не менее превышали полагающиеся значения. Обычно после отпуска сталь охлаждают медленно, на воздухе.

Схематическая иллюстрация влияния скорости охлаждения при отпуске представлена на рисунке 6:

На микрофотографии, показанной на рис. 7, изображена сталь 45 после отпуска в течение одного часа при температуре 450 °C с последующим охлаждением на воздухе. Структура игольчатого мартенсита заметно меньше выражена по сравнению с состоянием, представленным на рисунке 4.

Температура и продолжительность отпуска позволяют контролировать такие параметры, как твердость, прочность и ударная вязкость для конкретных марок. В частности, при повышении температуры и увеличении времени отпуска увеличивается ударная вязкость.

Виды и технологии отпуска

Отпуск стали классифицируется как низкий, средний и высокий, в зависимости от температуры нагрева:

- Низкий – нагрев до +250 градусов Цельсия с выдержкой до двух часов. Основная задача данного этапа – устранение хрупкости и увеличение пластичности;

- Средний – температура нагрева до +500 градусов, целью является преобразование мартенсита в троостит для снижения твердости;

- Высокий – температура нагрева до +650 градусов, задача – увеличить пластичность и вязкость при минимальном снижении прочности.

Металлы обычно охлаждают на воздухе в условиях производственных цехов или погружением в масляные ванны, в зависимости от технологической необходимости.

Виды и технологии отжига

Различают несколько видов отжига:

- Диффузионный – нагрев до +1150 градусов, целью которого является максимальная гомогенизация металла. Длительность такого процесса может достигать восьми часов, после чего производится медленное охлаждение до +800 градусов, а затем продукция охлаждается на воздухе;

- Низкий отжиг предназначен для рекристаллизации и осуществляется при температурах около +200 градусов в течение 1.5-2 часов, также с медленным остыванием в печи;

- Изотермический отжиг применяется для легированных сталей и направлен на разрушение аустенита. Процесс характеризуется двумя этапами охлаждения – медленным и быстрым;

- Неполный отжиг используется для модификации перлита. Температура воздействия составляет +700 градусов, а продолжительность доходит до 20 часов. Обычно применяется для увеличения прочности сварных конструкций;

- Полный отжиг проводится при температуре на 50 градусов выше предела преобразования для создания перлитно-ферритной структуры. Отличительная черта — контролируемое охлаждение, не превышающее скорости 150 градусов в час (или 50 градусов для легированных сталей).

Контроль скорости охлаждения имеет решающее значение в процессе отжига, поэтому эта технология требует соответствующего высокотехнологичного оборудования на производственных металлургических предприятиях. Нарушение температурных интервалов или других параметров может привести к тому, что изделие не будет отвечать заявленным физико-механическим характеристикам, что особенно критично при производстве ответственных металлоконструкций и деталей.