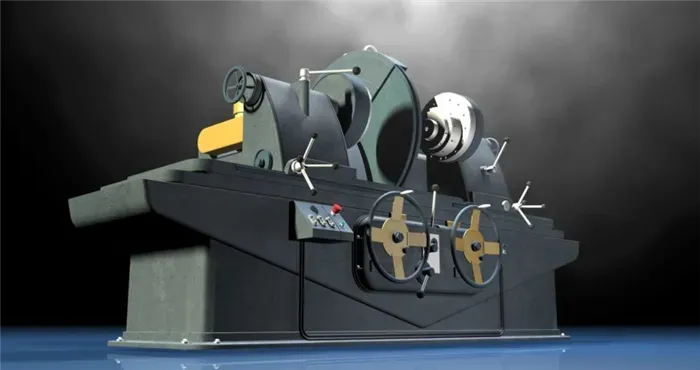

Информация: Резьбонакатные станки используют процесс нарезания резьбы без снятия заготовки с детали. Заготовка прижимается между плоскими или круглыми элементами заготовки, и на ней отпечатывается желаемая форма.

Промышленные станки: группы и описание установок

Классификация промышленных станков по группам. Наиболее распространенными видами производственных станков являются фрезерные, токарные, сверлильные, шлифовальные и другие. Различают модели в зависимости от типа управления и обрабатываемого материала.

- Что такое промышленный станок?

- Какие бывают станки?

- Токарные станки

- Сверлильные станки

- Расточные агрегаты

- Шлифовальные и заточные

- Притирочные агрегаты

- Хонинговальные установки

- Зубообрабатывающие машины

- Резьбообрабатывающие и резьбонакатные

- Гайконарезные станки

- Фрезерные станки

- Виды фрезерных станков

Что такое промышленный станок?

Промышленный станок — это устройство для обработки металла, камня, дерева, стекла и других производственных материалов. Основными компонентами станины являются шлифовальный круг, сверло и режущие устройства. Эти машины используются на заводах и в мастерских либо как отдельный агрегат, либо как часть автоматизированной линии. Металлообрабатывающие станки являются наиболее распространенными в промышленности и используются в серийном или единичном производстве.

Какие бывают станки?

Станки являются составными и используются для формовки и штамповки заготовок. Они незаменимы в машиностроении, промышленности и на небольших производственных предприятиях. Машины могут быть стационарными или мобильными. Немобильные установки более прочны и надежны, чем небольшие устройства.

Классификация по типам

Автоматические и полуавтоматические

Для штучных моделей

Для вертикальной перфорации

Одноколоночная перфорация и согласованная перфорация

С горизонтальной перфорацией

С горизонтальной перфорацией

Полировальный станок с квадратным или круглым столом

Другие с шлифовальными инструментами

Для формирования резьбы и инструментов

Зуборезные станки для цилиндрических зубчатых колес

Для обката конических зубчатых колес

Формирование зубчатых колес для валов шпинделей и цилиндрических зубчатых колес

Формообразование зубчатых колес для червячных передач

Для придания формы боковым поверхностям зубов

Для шлифования зубчатых колес и резьбы

Другие виды обработки и доводки зубчатых колес

С вертикальным фрезерованием

Копирование и гравировка

Широкий универсальный диапазон применения

Строгание, придание формы, разбивание

Зубофрезерование с одной заготовкой

Резка — две колонки

Резка одним режущим инструментом:

Для обработки труб и раструбов

Прямая и центрированная черновая обработка

Для испытания зубчатых колес

Таблица 1: Типы станков

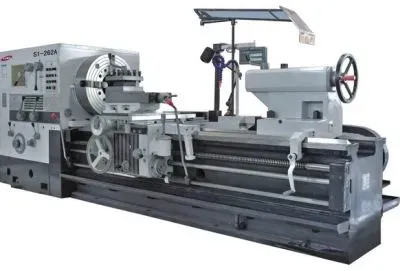

Токарные станки

На станки первой группы приходится 30% установленной базы на промышленных предприятиях. Они используются практически во всех операциях токарной обработки металлов и других вращающихся изделий:

- корректировка заготовок;

- нарезка резьбы;

- проточка пазов;

- резка металлов;

- обработка торцов деталей.

Токарные станки необходимы для производства винтов, втулок, шайб, валов и других конических или цилиндрических деталей. Заготовка удерживается патроном шпинделя:

- с проходным отверстием;

- самоцентрирующийся;

- с независимым перемещением кулачков;

- со штоком.

Чем прочнее сконструированы шпиндель и привод станка, тем выше производительность токарного станка при нарезании резьбы в заготовках и тем больше обрабатываемая на нем деталь.

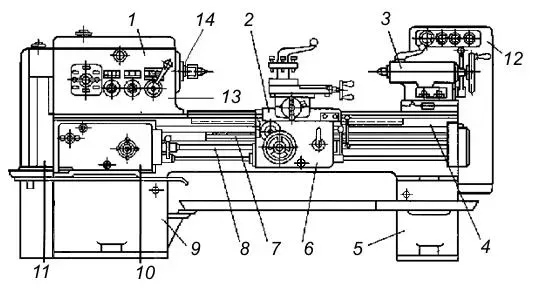

Схематическое изображение обычного токарного станка с основными компонентами: 1 — шпиндельная бабка; 2 — ползун для установки режущего элемента; 3 — задняя часть; 4 — станина; 5, 9 — опорное основание; 6 — юбка; 7 — приводной винт; 8 — приводной ролик; 10 — коробка привода вращения от шпинделя к ползуну; 11 — запасные шестерни для гитары; 12 — стартер и двигатель; 13 — коробка передач; 14 — шпиндель.

Производители предлагают различные типы больших токарных станков для предприятий, мини-станков по металлу, удобных для домашнего использования.

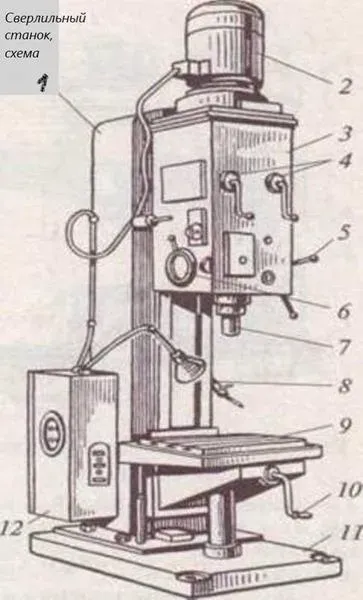

Сверлильные станки

Эти станки так же популярны среди мастеров и на производстве, как и токарные станки. Они используются для выполнения сквозных и глухих отверстий в заготовках и для сверления отверстий в листовом металле.

Общая классификация

Металлообрабатывающие станки делятся на 11 групп:

- Токарные станки по металлу. Обрабатывают внешние и внутренние поверхности вращения. Их объединяет одно: вращение детали вокруг своей оси.

- Сверлильные станки. В эту группу входят и расточные станки. Используются для прохода сквозных и глухих отверстий. Их объединяет вращение рабочего инструмента с одновременной его подачей. В горизонтально-расточных механизмах подача происходит благодаря перемещению рабочего стола с закрепленной деталью.

- Шлифовальные станки. У всех подобных станков в качестве рабочего инструмента выступает абразивный шлифовальный круг.

- Полировальные и доводочные станки. Общий признак — использование абразивных кругов, полировальных пастообразных материалов.

- Зубообрабатывающие станки. Предназначены для нарезки зубьев шестерен и колес. Сюда же входят и шлифовальные станки.

- Фрезерные станки. В этой группе рабочим инструментом выступает многолезвийная фреза.

- Строгальные станки. У этих станков рабочим ходом является возвратно-поступательное перемещение резца или заготовки.

- Разрезные станки. Служат для деления на части способом разрезания металлического профиля (уголок, швеллер, пруток и т. д.).

- Протяжные станки. Рабочим инструментом служат специальные многолезвийные протяжки.

- Резьбообрабатывающие станки. Сюда входит оборудование, специально предназначенное для нарезания резьбы. К этой группе не относятся токарные станки.

- Вспомогательные и разные станки. Относятся к отдельной группе, выполняют различные вспомогательные операции.

Классификация по типам

Машины одного типа могут иметь разную компоновку. Фрезерный станок можно назвать горизонтальным или вертикальным в зависимости от положения оси шпинделя. Кинематика редуктора, системы управления и точность резания различны.

Машины одного типа с похожей конструкцией и кинематикой, но разными габаритами могут быть объединены в одно семейство изделий. Например, шлифовальные станки делятся на 12 типоразмеров, в зависимости от изготавливаемых деталей (от 80 мм до 12000 мм). Каждый размер присваивается определенной детали и поэтому называется моделью. Каждая модель обозначается комбинацией номера и буквы, указывающей на группу станка, пределы обработки заготовки и отличия от базовой модели.

Классификация по универсальности

Обрабатывающие механизмы одной группы могут выполнять разные задачи:

- Универсальные обрабатывают изделия широкой номенклатуры. Размеры заготовок могут быть различными. Способны выполнять любые технологические операции, предусмотренные для данной группы.

- Специализированные изготавливают однотипные детали (детали корпусов, валы, сходные по форме, но отличающиеся размерами).

- Специальные выполняют операции с одной деталью различных размеров.

Сверлильные станки

Сверлильные и расточные станки

Сверлильные и расточные станки используются для сверления, растачивания, сверления отверстий, резки дисков из листового металла и т.д. Эти операции выполняются с помощью дрелей, сверл, буровых коронок и подобных инструментов.

Существуют следующие типы универсальных сверлильных станков:

- Одношпиндельные настольно-сверлильные станки для обработки отверстий малого диаметра. Станки широко применяют в приборостроении. Шпиндели этих станков вращаются с большой частотой.

- Вертикально-сверлильные станки (основной и наиболее распространенный тип) 2М112 применяют преимущественно для обработки отверстий в деталях сравнительно небольшого размера. Для совмещения осей обрабатываемого отверстия и инструмента на этих станках предусмотрено перемещение заготовки относительно инструмента.

- Радиально-сверлильные станки используют для сверления отверстий в деталях больших размеров. На этих станках совмещение осей отверстий и инструмента достигается перемещением шпинделя станка относительно неподвижной детали.

- Многошпиндельные сверлильные станки обеспечивают значительное повышение производительности труда по сравнению с одношпиндельными станками.

- Горизонтально-сверлильные станки для глубокого сверления.

Группа сверлильных станков может также включать центрирующие сверла, которые используются для выполнения центрирующих отверстий в кромках заготовок.

Основными размерами сверлильных станков являются наибольший номинальный диаметр сверления, размер конуса шпинделя, выступ шпинделя, наибольший ход шпинделя, наибольшее расстояние поверхности шпинделя от стола и опорной плиты и т.д.

Расточные станки

Сверлильные станки подходят для сверления, растачивания, развертывания, зенкерования, нарезания резьбы и отверстий, резания поверхностей фрезами, фрезерования поверхностей и канавок, нарезания резьбы метчиками и фрезами и т.д.

Сверлильные машины подразделяются на:

- горизонтально-расточные,

- координатно-расточные

- алмазно-расточные (отделочно-расточные).

Алмазные сверлильные станки используются для тонкого фрезерования (алмазного) и могут применяться для сверления отверстий с отклонением цилиндрической поверхности 3-5 микрон.

Координатно-расточные станки используются для точной обработки отверстий, когда требуется точное межцентровое расстояние или расстояние между осями отверстий и базовыми поверхностями (в пределах 0,005-0,001 мм).

Горизонтальные расточные фрезы предназначены для обработки больших и тяжелых заготовок. Можно сверлить отверстия, пробивать, фрезеровать и сверлить, нарезать внутреннюю и наружную резьбу, отжигать и фрезеровать поверхности.

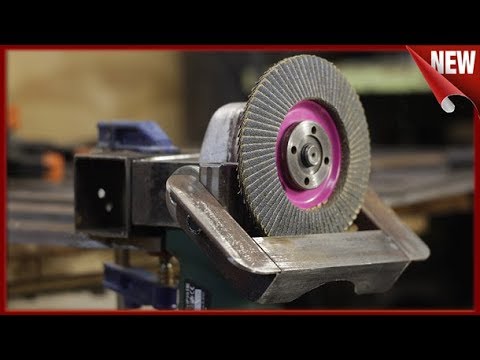

Шлифовальные и заточные станки

Шлифовальные и полировальные станки

Шлифовальные станки предназначены для обработки заготовок шлифовальными кругами. Они используются для шлифования цилиндрических, конических и профилированных внутренних и наружных поверхностей и плоскостей, для резки заготовок, для шлифования резьбы и зубчатых колес, для заточки режущих инструментов и т.д.

В зависимости от формы шлифуемой поверхности и типа шлифования универсальные шлифовальные станки делятся на круглошлифовальные, бесцентрово-шлифовальные, внутришлифовальные, плоскошлифовальные и специальные шлифовальные станки.

Основным движением всех шлифовальных станков является вращение шлифовального круга, периферийная скорость которого измеряется в м/с.

Существуют следующие типы источников питания. Для круглошлифовальных станков движение подачи состоит из вращения заготовки, возвратно-поступательного движения стола с заготовкой и поперечного периодического движения шлифовального круга относительно заготовки. В станках для внутреннего круглого шлифования движение подачи состоит из вращения заготовки, возвратно-поступательного движения заготовки или шлифовального круга и периодического движения головки шлифовального круга.

Планетарные внутришлифовальные станки имеют круглую подачу, периодическую поперечную подачу и продольную подачу. В плоскошлифовальных станках с прямоугольным столом с окружностью круга движение подачи состоит из возвратно-поступательного движения стола, периодического поперечного движения шлифовальной головки при каждом движении стола и периодического вертикального движения шлифовального круга по толщине срезаемого слоя.

Плоскошлифовальные станки с круглым столом оснащены шлифовальным кругом или подачей стола и круговым движением подачи стола. Вертикальное движение стола или шлифовальной головки — это вертикальный привод. В плоскошлифовальных станках с прямоугольным столом, которые работают по торцу круга, движение подачи состоит из продольного перемещения стола и периодического вертикального перемещения круга по толщине обрабатываемого слоя. Аналогичные плоскошлифовальные станки с круглым столом имеют вращательное движение стола и периодическую подачу круга.

Классификация станков по типам.

Станки одного типа могут различаться по компоновке (например, универсальные, горизонтальные, вертикально-фрезерные), кинематике, т.е. набору звеньев, передающих движение, конструкции, системе управления, размерам, точности обработки и т.д.

Стандарты определяют основные размеры, характерные для каждого типа станков. Для токарных и круглошлифовальных станков это максимальный диаметр обрабатываемой заготовки, для фрезерных станков — длина и ширина стола, на котором размещаются заготовки или детали, а для поперечно-шлифовальных станков — максимальный ход поршня с фрезой.

Группа однотипных машин со сходной конструкцией, кинематикой и дизайном, но разными основными размерами, образуют диапазон размеров. Поэтому стандарт для зубофрезерных станков общего назначения включает 12 типоразмеров с диаметром заготовки от 80 мм до 12,5 м.

Каждый типоразмер станка предназначен для соответствующих условий обработки и поэтому обозначается как модель. Каждой модели присваивается кодовый номер, состоящий из нескольких цифр и букв. Первая цифра указывает на группу машин, вторая цифра — тип машины, третья цифра или третья и четвертая цифры — основной размер машины. Например, модель 16K20 означает: токарный станок для нарезания винтов с максимальным диаметром заготовки 400 мм. Буква между второй и третьей цифрой обозначает конкретную стадию расширения базовой модели машины.

Классификация станков по степени универсальности.

Различают станки общего назначения, которые используются для производства широкого спектра деталей с большими размерными различиями.

Эти машины подходят для решения различных технологических задач:

- специализированные, которые предназначены для изготовления однотипных деталей, например, корпусных деталей, ступенчатых валов сходных по форме, но различных по размеру;

- специальные, которые предназначены для изготовления одной определенной детали или одной формы с небольшой разницей в размерах.

Классификация станков по степени точности.

Машины разделены на 5 категорий:

- Н — станки нормальной точности;

- П — станки повышенной точности;

- В — станки высокой точности;

- А — станки повышенной точности;

- С — особо точные или мастер-станки;

Обозначение модели может включать букву, описывающую точность станка:

16K20P — это токарный станок повышенной точности для нарезания винтов.

Виды станков Комментировать

В парке станков отрасли группа токарных станков занимает одно из ведущих мест. Несмотря на преобладающую тенденцию перехода к специализированным токарным станкам и автоматам, которые решают задачи повышения производительности при максимальной автоматизации процесса, токарно-винторезные станки общего назначения продолжают совершенствоваться.

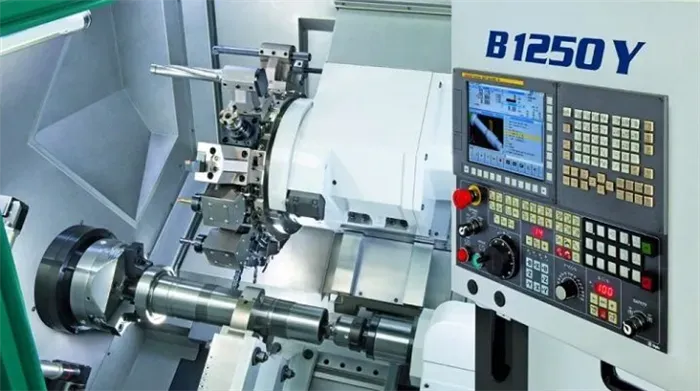

Токарно-винторезные станки

Ротационные токарные станки предназначены для широкого спектра применения. Эти станки могут использоваться для точения цилиндрических, конических и фасонных наружных поверхностей, сверления цилиндрических и конических отверстий, обработки торцов, нарезания резьбы, сверления, нарезания резьбы, зенкерования и протягивания, снятия заусенцев, нарезания резьбы и других операций.

Основными параметрами токарно-расточного станка являются наибольший диаметр обрабатываемой заготовки над станиной и наибольшее расстояние между центрами, которое определяет наибольшую длину обрабатываемой заготовки. В дополнение к этим основным параметрам, наибольший диаметр заготовки над суппортом, наибольшая скорость вращения шпинделя, наибольший диаметр прутка, проходящего через отверстие шпинделя, и размер центра шпинделя являются наиболее важными размерами токарных станков.

Токарные станки оснащены копировальными устройствами, которые позволяют обрабатывать сложные контуры без специально разработанных режущих инструментов и комбинированных сверлильных инструментов и значительно упрощают настройку и регулировку станка. Токарные и копировальные станки выпускаются с двумя или тремя копировальными суппортами, на которых можно обрабатывать наружные, внутренние и торцевые поверхности. Использование числового программного управления на токарных станках позволяет автоматизировать весь цикл обработки.

NEMA 08 FL20STH30-0604 A Шаговый двигатель

Сверлильные станки

Сверлильные и расточные станки

Сверлильные и расточные станки используются для сверления, растачивания, сверления отверстий, резки дисков из листового металла и т.д. Эти операции выполняются с помощью дрелей, сверл, буровых коронок и подобных инструментов.

Существуют следующие типы универсальных сверлильных станков:

- Одношпиндельные настольно-сверлильные станки для обработки отверстий малого диаметра. Станки широко применяют в приборостроении. Шпиндели этих станков вращаются с большой частотой.

- Вертикально-сверлильные станки (основной и наиболее распространенный тип) применяют преимущественно для обработки отверстий в деталях сравнительно небольшого размера. Для совмещения осей обрабатываемого отверстия и инструмента на этих станках предусмотрено перемещение заготовки относительно инструмента.

- Радиально-сверлильные станки используют для сверления отверстий в деталях больших размеров. На этих станках совмещение осей отверстий и инструмента достигается перемещением шпинделя станка относительно неподвижной детали.

- Многошпиндельные сверлильные станки обеспечивают значительное повышение производительности труда по сравнению с одношпиндельными станками.

- Горизонтально-сверлильные станки для глубокого сверления.

Группа сверлильных станков может также включать центрирующие сверла, которые используются для выполнения центрирующих отверстий в кромках заготовок.

Основными размерами сверлильных станков являются наибольший номинальный диаметр сверления, размер конуса шпинделя, выступ шпинделя, наибольший ход шпинделя, наибольшее расстояние поверхности шпинделя от стола и опорной плиты и т.д.

Расточные станки

Сверлильные станки подходят для сверления, растачивания, развертывания, зенкерования, нарезания резьбы и отверстий, резания поверхностей фрезами, фрезерования поверхностей и канавок, нарезания резьбы метчиками и фрезами и т.д.

Сверлильные машины подразделяются на:

- горизонтально-расточные,

- координатно-расточные

- алмазно-расточные (отделочно-расточные).

Алмазные сверлильные станки используются для тонкого фрезерования (алмазного) и могут применяться для сверления отверстий с отклонением цилиндрической поверхности 3-5 микрон.

Координатно-расточные станки используются для точной обработки отверстий, когда требуется точное межцентровое расстояние или расстояние между осями отверстий и базовыми поверхностями (в пределах 0,005-0,001 мм).

Горизонтальные расточные фрезы предназначены для обработки больших и тяжелых заготовок. Можно сверлить отверстия, пробивать, фрезеровать и сверлить, нарезать внутреннюю и наружную резьбу, отжигать и фрезеровать поверхности.

Шлифовальные и заточные станки

Шлифовальные и полировальные станки

Классификация по параметрам

Металлообрабатывающее оборудование также классифицируется по некоторым другим параметрам:

- Габариты и масса. Техника бывает крупной, тяжелой и уникальной.

- Степень специализации. Устройства, которые работают с разными заготовками, считаются универсальными. Станки для обработки заготовок одного размера называются специальными. Агрегаты, которые предназначены для работы с изделиями разных, но однотипных размеров, относятся к категории специализированных устройств.

- Точность обработки. Эта характеристика имеет буквенное обозначение: Н — нормальная, П — повышенная, В — высокая, А — особо высокая.

Прецизионные станки, обозначаемые буквой С, образуют отдельную группу. Они используются для точной обработки заготовок. Существует и другая классификация, основанная на весе, в соответствии с которой подразделяются станки:

- легкие (до 1 т);

- средние (1-10 т);

- тяжелые (10-16 т);

- крупные (16-30 т);

- тяжелые (30-100 т);

- особо тяжелые (более 100 т).

Классификация по точности

Отрезные станки делятся на различные типы в зависимости от их точности, которые обозначаются буквой:

- повышенная ( П );

- нормальная ( Н );

- высокая ( В );

- особо высокая ( А );

- наиболее высокая ( С ).

Машины с маркировкой C, B и A требуют специального помещения с постоянной температурой и влажностью.

Классификация по степени автоматизации

В зависимости от степени автоматизации станки делятся на следующие категории:

- Агрегаты с ручным управлением. Оператор сам настраивает оборудование и подготавливает детали. Он регулирует работу механизмов и расположение заготовок.

- Полуавтоматические машины. Оператор меняет обрабатываемый материал, запускает работу механизмов и останавливает их.

- Автоматические станки. Обрабатывают детали без участия оператора. Такие агрегаты незаменимы в серийном производстве.

- Агрегаты с ЧПУ. Оператор программирует станок. В соответствии с установленными параметрами и алгоритмом программа запускает рабочие механизмы. Оборудование работает самостоятельно, выполняет сложные операции, закладывает и выгружает детали, выбирает нужный режим обработки.

Лучшие производители

Надежные, функциональные и долговечные машины производятся в разных странах. Высококачественные импортные машины производятся в США, Европе и некоторых странах Азии. Крупнейшие производители включают несколько известных брендов.

- TOYODA (Япония). Эта фирма была открыта в 1941 г. в качестве дочернего подразделения Toyota Motor Corporation. Изначально предприятие специализировалась на выпуске цилиндрических шлифмашин, но начиная с 70-х гг. ХХ столетия производитель наладил выпуск обрабатывающих центров высокой точности для массового производства. В наши дни компания признана лидером по изготовлению агрегатов с ЧПУ.

- SMTCL (Китай). Станкостроительный комбинат признан самым крупным на территории Китая, выпуск продукции превышает 100 тысяч единиц станков в год. Производственную деятельность предприятие начало в 1964 г. К 2020 г. в концерн вошло 15 станкостроительных производств, а также научно-исследовательский центр, занимающийся созданием высокотехнологичных агрегатов. Произведённые станки продаются свыше чем в 70 странах мира, в том числе в России, Италии, Германии, Англии, Канаде, США, а также Турции, Южной Корее, Японии и ЮАР.

- HAAS (США). Американское предприятие работает с 1983 г., на сегодняшний день считается самым крупным станкостроительном комбинатом в США. Ассортиментный портфель включает токарные агрегаты, обрабатывающие модули с ЧПУ и крупногабаритные пятиосевые специализированные установки. При этом 75% цехового оснащения составляют станки собственного же изготовления, подобный подход позволяет существенно снизить себестоимость изделий.

- ANCA (Австралия). Производитель изготавливает шлифстанки с ЧПУ с середины 80-х гг. ХХ столетия. Цеха располагаются в Мельбурне, ещё два завода работает на Тайване и в Таиланде. Компания производит инструментальные режущие, а также заточные станки, установки для выпуска метчиков, изготавливает фрезерные и шлифовальные агрегаты.

- HEDELIUS (Германия). Старт работы немецкой компании пришелся на 1967 г. Изначально производитель ограничивал ассортимент деревообрабатывающими станками. Но уже спустя десятилетие была открыта линия по созданию обрабатывающих устройств для нужд металлообрабатывающей промышленности.

- Biglia (Италия). Итальянский изготовитель признан одним из лидеров по изготовлению производительных обрабатывающих токарных агрегатов. Свою производственную деятельность ведёт с 1958 г. Компания предлагает токарно-фрезерные центры, а также вертикальные станки, установки для обработки круглых прутков и обрабатывающие установки.

Качество продукции подтверждено международными сертификатами ISO 9001 и знаком CE.

Комплектующие и приспособления

Все компоненты, используемые в машинах, можно разделить на 3 категории.

- Механические — это направляющие, а также подшипники для них. Сюда же входят зубчатые рейки, приводные ремешки для передач, муфты, рольганги, редукторы и другие.

- Электромеханические — включают всевозможные движки, шпиндель и приводы осей. К этой группе относят вспомогательные моторы, к примеру, для подачи смазочно-охлаждающей жидкости. В категорию входят и силовые агрегаты для управления ими (блоки питания, преобразователи частот, электромагнитное реле, концевые датчики).

- Электронные — эту группу расходников составляют платы, коммуникации, драйверы и многое иное.

Следует помнить, что некоторые детали образуют друг с другом функциональную единицу. Примером может служить шаговый двигатель, драйвер и источник питания для двигателя. Все компоненты в этом пакете должны точно подходить друг к другу. То же самое относится к валу, преобразователю частоты, винтам и гайкам, реечному механизму.

Если необходимо заменить одну из деталей в такой связке, необходимо учитывать работоспособность всех остальных компонентов. При выборе конкретного компонента в такой связке продавцу должна быть предоставлена основная документация на другие компоненты сборки. Они должны иметь по крайней мере одного производителя.

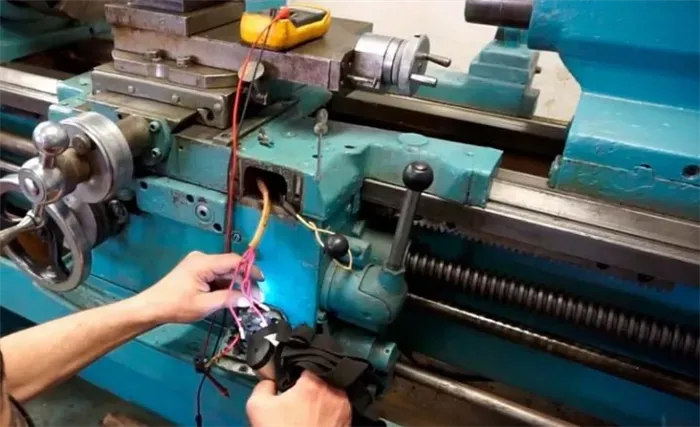

Нюансы ремонта

Ремонт станков — это не простой процесс. Это может быть сделано вручную людьми, имеющими специальные навыки работы с таким оборудованием. Рассмотрим пример с использованием токарного станка. Не секрет, что желание оборудовать мастерскую токарным станком часто вступает в противоречие с бюджетом. По этой причине некоторые люди покупают подержанные модели, которые иногда находятся в довольно плохом состоянии.

Ремонт может продлить срок службы этих машин. Одним из наиболее распространенных дефектов этих машин является потеря режущих поверхностей металлообрабатывающего станка, что приводит к их износу. В этом случае ремонт обязательно должен включать в себя процесс шабрения для удаления всех поврежденных слоев поверхностей трения.

Чаще всего на токарных станках зачищают каретку, направляющие и направляющие станины. Направляющие изнашиваются из-за частых сколов или неблагоприятных условий эксплуатации. Поломки возникают из-за резких изменений условий эксплуатации, недостаточной смазки и других факторов. Черновая обработка может быть грубой — она выполняется для удаления сильных дефектов, в этом случае снимается 0,001-0,03 мм металла.

Сразу после шерохования мелкие дефекты, которые имеет краска, удаляются соскабливанием. Пятна, которые остаются на поверхности после соскабливания нанесенной краски, становятся ориентиром для мастера — чем меньше их количество и диаметр, тем более гладкой будет поверхность. На завершающем этапе производится окончательное соскабливание для равномерного распределения пятен.

Разумеется, ремонт не ограничивается скребком. Однако эта мера обеспечивает максимальную точность точения и плавное движение рабочих механизмов станка.

Однако следует помнить, что самостоятельный ремонт техники имеет смысл только в том случае, если вы имеете дело с легкими, малофункциональными бытовыми приборами. Если вам необходимо восстановить монтаж средне-тяжелых или тяжелых приборов, которые весят несколько тонн, лучше отдать технику в руки специалистов. Они не только вернут ему работоспособность, но и увеличат его производительность.