Ковка делится на два типа в зависимости от метода формования — ковку и штамповку. Кроме этого, она также классифицируется по температуре деформации, на горячую, холодную, теплую, изотермическую и другие виды ковки.

История художественной ковки как ремесла, особенности горячего и холодного метода обработки металлов

Каждый интерьер стремится подчеркнуть индивидуальность его владельца. Для этой цели используются разнообразные дизайнерские подходы, эксперименты с текстурами и цветами, а также тщательный выбор мебели и элементов декора. В числе таких способов выделяется художественная ковка, которая занимает особое место в искусстве оформления.

Художественная ковка представляет собой уникальную технику, позволяющую создавать как функциональные, так и декоративные металлические изделия. Она находит свое применение в украшении входных дверей, ворот, мебели, светильников и множества других предметов интерьера. Главная характеристика художественной ковки — это наличие изысканных декоративных элементов. Они могут включать в себя силуэты животных, птиц, растений и сложные узоры. Несмотря на высокую стоимость, уникальные изделия из кованого металла продолжают занимать популярные позиции на протяжении веков, поскольку мастера ковки способны создавать настоящие произведения искусства.

В художественной ковке применяются как горячая, так и холодная ковка. Эти технологии обработки металла имеют много общего с традиционными методами, но требуют более детального и тонкого подхода к созданию изделия.

Этапы обработки металла

- Термообработка материалов. На этом первоначальном этапе металл нагревается до необходимой температуры в горне или индукционной печи. Длительность нагрева зависит от типа металла. Вом процесс термообработки включает в себя не только нагрев, но и охлаждение, отпуск и закалку, которые существенно влияют на свойства металла.

- Ковка. Это процесс, во время которого мастер придаёт заготовке нужную форму с использованием различных приемов. Как термообработка, так и ковка могут повторяться несколько раз, поскольку заготовка быстро теряет необходимую рабочую температуру из-за остывания.

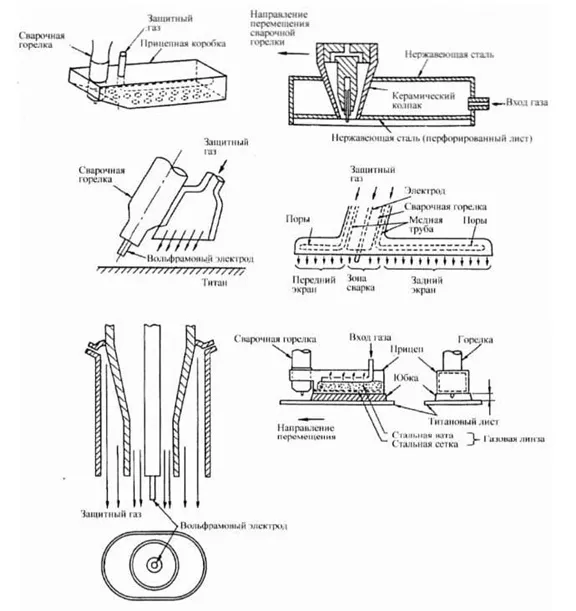

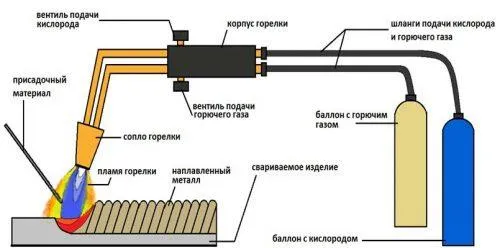

- Сборка. На этом этапе детали соединяются друг с другом, создавая единое изделие. Наиболее простым способом сборки является сварка: детали нагреваются в месте соединения, что позволяет быстро и надежно объединить их. Также может применяться соединение с помощью клепок и хомутов.

- Декорирование. Завершающий этап художественной ковки включает в себя шлифовку изделия, придающую его поверхности отражающие свойства и необходимую текстуру. В художественной ковке могут использоваться дополнительные техники: травление — это нанесение химических веществ на поверхность, которые взаимодействуют с металлом, создавая оригинальную окраску. Чеканка же подразумевает нанесение орнамента с помощью специального инструмента.

Для создания нужной формы металлическим деталям мастер использует различные методы обработки:

- высадка — позволяет формировать выступы (утолщения) на заготовке, которые впоследствии можно превратить в листья или лепестки;

- протяжка — это процесс удлинения заготовки с одновременным уменьшением ее сечения; обжимка может увеличить длину заготовки в несколько раз и укрепить металл;

- округление — позволяет сгладить углы квадратной заготовки; для этого деталь укладывается на ребро и обрабатывается ударами молота, благодаря чему заготовка приобретает форму восьмигранника, постепенно сглаживаясь;

- продевание — предполагает создание изделий, имитирующих плетение; для этого в одной из прутьев пробивается отверстие, через которое продевается другой прут;

- оформление уступов — это создание плоских концов заготовки для облегчения соединения деталей, которые обрабатываются на наковальне;

- гибка — используется для производства витков, спиралей и петлей; для гибки применяется специализированный инструмент — вилка.

В художественной ковке также часто применяется пробивка: процесс создания отверстий для формирования уникальных узоров или соединения деталей. Но благодаря современным технологиям пробивка во многих случаях заменяется сверлением, что увеличивает точность обработки.

Кузнец — самая почетная профессия

История ковки восходит к 7 веку до нашей эры, когда люди первыми начали изготавливать примитивное оружие и украшения из меди. Однако из-за простоты отливки медных изделий, применение ковки было относительно редким явлением.

Примерно в 1200 году до нашей эры человечество освоило добычу железа из руды, что стало началом железного века, который привел к имеющим значительное влияние на развитие металлургии.

Настоящий расцвет кузнечного ремесла произошёл в Средние века, когда металл обработка осуществлялась вручную, и кузнецы были призваны к созданию оград, ворот, оружия, предметов быта, канделябров и даже мебели. Ковка представляет собой тонкое искусство, и хорошие кузнецы — это, прежде всего, творческие мастера, способные придавать изделиям самые неожиданные формы и изящные узоры.

Кузницу не могли просто посетить случайные люди, это создавало атмосферу таинственности вокруг ремесла, и кузнецы пользовались всеобщим уважением и были окружены мифами и легендами о сверхъестественных способностях.

С тех пор прошло много веков, и современное понимание ковки металла включает в себя значительные усовершенствования и инновации, о которых стоит упомянуть.

Виды ковки

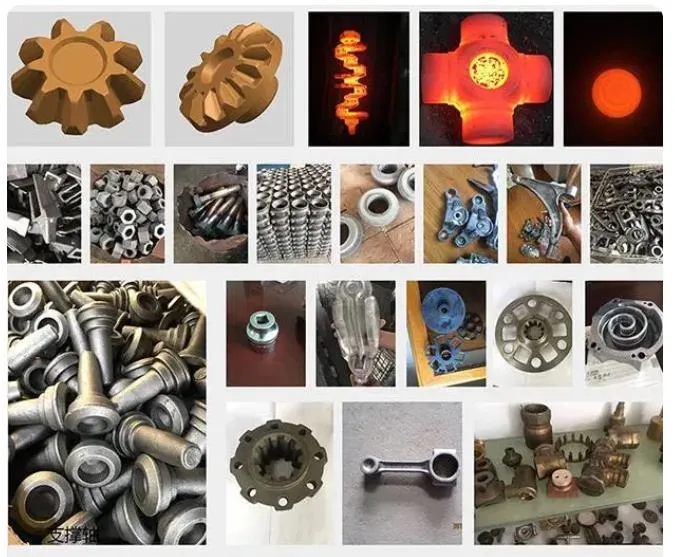

Спрос на изделия из кованого металла остаётся очень высок, что подталкивает к постоянному совершенствованию технологий ковки. Изделия и заготовки, полученные методом ковки, именуются поковками.

На настоящий момент существует три основных вида ковки металла:

- свободная ковка — это метод обработки, при котором заготовка не ограничена никакими формами и закреплена на наковальне с одной стороны. Этот вид ковки чаще всего подразумевает ручную горячую обработку металла;

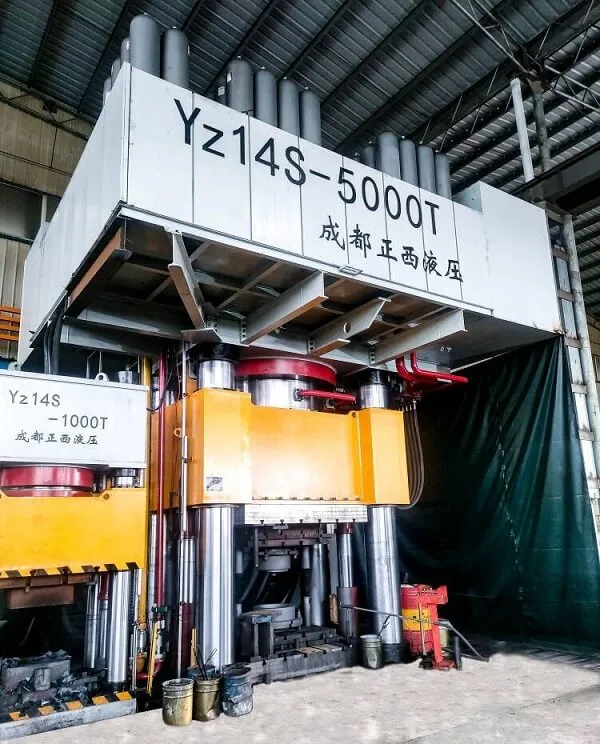

- машинная ковка — процесс, осуществляемый на специализированном оборудовании, таком как кузнечные молоты с весом от 40 до 5000 кг, гидравлические прессы или автоматизированные ковочные машины. С помощью машинной ковки производятся изделия весом до десятков тонн;

- штамповка — это популярная технология деформации металла, при которой заготовка помещается в форму (штамп). Метод штамповки широко применяется в серийном производстве предметов.

Теперь, когда вы получили представление о сущности ковки металла, стоит упомянуть об основных технологиях, используемых для обработки стальных заготовок.

Основные виды ковки

Ударная ковка — это процесс обработки нагретого металла с помощью молота, что позволяет придать материалу форму, соответствующую штампу. Некоторые штампы могут быть весьма разнообразными по своей форме, в то время как другие могут представлять собой простую плоскую поверхность.

Ковка на прессе — это один из наиболее распространенных процессов. Вместо удара молотом или раскатки материала для формирования деталей применяется пресс. Этот механизм создает значительное давление, которое может доходить до 50 000 тонн, позволяя значительно глубже внедряться в металл. Прессы работают медленнее, чем молоты, что позволяет равномерно распределять силы воздействия, в результате чего деталь приобретает новую форму и более плотную структура, что, в свою очередь, делает ее более прочной и эластичной.

По сравнению с ударной ковкой, ковка с использованием пресса обладает множеством преимуществ. Этот метод обеспечивает лучшую точность и производительность, что делает его особенно подходящим для обработки крупных деталей. Некоторые современные прессы автоматизируются, что снижает трудозатраты и общие затраты на производство, тем самым представляя более экономически выгодное решение для массового производства.

Валковая ковка — это еще один вид обработки, который применяется главным образом в производстве стальных профилей и длинных деталей. В этом процессе используются два цилиндрических вала, которые деформируют заготовку, проходящую между ними. Нагретый металл проходит через валки, достигая желаемой формы и размера, что приводит к сокращению потерь материала. Этот метод обеспечивает хороший контроль за зернистой структурой металла.

Высадочная ковка — это процесс, при котором происходит увеличение диаметра металла за счет его сжатия в длину. Для этого в основном используются кривошипные прессы и специализированные высокоскоростные машины. Кривошипные прессы, как правило, устанавливают в горизонтальной плоскости для повышения производительности и упрощения замены металла. Также могут использоваться вертикальные кривошипные или гидравлические прессы.

Преимущества высадочной ковки заключаются в том, что:

- достигается высокая производительность до 4500 деталей в час;

- есть возможность полной автоматизации процесса;

- исключается возможность возникновения заусенцев на поковках;

- формирование поковок приводит к минимальным отходам материала.

Методы штамповки классифицируются также по температуре, при которой детали формуются, включая горячую и холодную штамповку.

Процесс автоматической горячей штамповки включает в себя жарку стальных стержней до высокой температуры перед формированием. Стержни вводятся в кузнечно-прессовую машину при комнатной температуре, а горячие изделия рисуются с другого конца. С помощью мощных индукционных катушек они нагреваются до температуры от 1100 до 1300 градусов Цельсия за менее чем 60 секунд. Затем очищается от окалины и делится на заготовки.

На этом этапе металл проходит через несколько стадий формования, которые могут быть объединены с высокоскоростными операциями холодной штамповки. Чаще всего холодная штамповка оставляется на этапе чистовой обработки, что помогает воспользоваться преимуществами холодной обработки, сохраняя высокую скорость автоматической горячей штамповки.

Где применяется ковка?

Ковка имеет длительную историю использования в различных отраслях и продолжает оставаться востребованной по всему миру. Процессы ковки имеют важное значение для экономики, поскольку изделия, изготовленные этим методом, находят применение в различных сферах: от национальной обороны и автомобилестроения до добычи металлов и нефти. Даже хирургические и стоматологические инструменты часто выполняются из кованого металла.

Использование деталей, изготовленных методом ковки, может способствовать снижению затрат на производство. Эта технология подходит для работы с различными материалами, однако нержавеющая сталь и железо остаются наиболее часто используемыми.

Виды штамповки: холодная и горячая

Горячая и холодная штамповка представляют собой два различных метода обработки металла, использующиеся для формирования металлических деталей. Они различаются по температуре, при которой происходит обработка металла, и характеристиками конечных изделий.

Горячая штамповка

- Процесс осуществляется при высокой температуре, близкой к температуре плавления металла, в диапазоне от нескольких сотен до тысяч градусов Цельсия.

- Следствием высокой температуры является высокая пластичность металла, что облегчает процесс формования. Это делает горячую штамповку идеальным методом для изготовления сложных и крупных деталей.

- Эта техника часто используется для производства крупных изделий, таких как компоненты для мостов, стержни, а также другие крупногабаритные элементы конструкций. Кроме того, горячая штамповка также позволяет создавать высокопрочные детали.

- Процесс горячей штамповки включает нагрев металлической заготовки до необходимой температуры, а затем её формирование с использованием штампующей конструкции и пресса.

Холодная штамповка

- Холодная штамповка проводится при комнатной температуре без предварительного нагрева металла.

- В данном процессе металл становится менее пластичным по сравнению с горячей штамповкой, и для формирования требуется больше усилий.

- Технология чаще всего применяется для производства мелких и точных деталей, таких как крепежные элементы, болты, гайки, листовые детали для автомобилей и компоненты для электронной промышленности.

- Процедура холодной штамповки включает формирование металлических изделий с использованием штампов и прессов при отсутствии предварительного нагрева.

Выбор между горячей и холодной штамповкой полностью зависит от конкретных требований проекта, материалов и желаемых характеристик готовых изделий. Горячая штамповка обеспечивает более легкое формирование крупных деталей, в то время как холодная штамповка гарантирует точность и равномерность в производстве мелких компонентов.

Различия

Ковка и штамповка – это два разных метода обработки металла, имеющие заметные различия:

- Ковка осуществляется с помощью молота и наковальни. Это ручной и художественный процесс, требующий высокой квалификации от мастера. Штамповка, напротив, подразумевает массовое производство, где металл обрабатывается с помощью специализированных прессов и форм, что обеспечивает высокую производительность и единообразие.

- Ковка позволяет создавать сложные формы, текстуры и узоры в металле, итоговые изделия могут быть уникальными и индивидуальными. Штамповка, как правило, применяется для производства нескольких однотипных деталей, что позволяет достичь высокой точности и однородности.

- Ковка часто используется для создания декоративных предметов, кованой мебели и элементов искусства. Этот метод может также применяться для производства крупных компонентов. В свою очередь, штамповка широко используется в промышленном производстве для изготовления множества однотипных деталей, включая кузовные элементы автомобилей, крышки и крепежные изделия.

Главное различие заключается в том, что ковка — это ручной, индивидуальный и художественный процесс, позволяющий создавать уникальные изделия, в то время как штамповка — это массовый процесс, предназначенный для производства большого количества одинаковых деталей с высокой точностью и эффективностью.

Ковка позволяет менять структуру металла, улучшая его физические и механические свойства. После горячей штамповки в слитках уплотняются рыхлости, поры и микротрещины, которые характерны для агрегатного состояния, а также разрушаются исходные дендриты, делая зерна более мелкими и однородными. Происходит улучшение распределения карбидов и устранение неравномерностей, что приводит к получению поковок плотных, однородных и с высокой эксплуатационной надежностью. Таким образом, после горячей ковки структура металла становится волокнистой, тогда как холодная ковка приводит к упорядочению кристаллической структуры.

Ковка подразумевает формование металла с образованием заготовок требуемой формы. Объем металла остается неизменным, так как при возникновении пластифицирующих деформаций он «течет» к областям наименьшего сопротивления. В производственной среде эти методы контролируются с целью достижения таких деформаций, как утолщение, удлинение, расширение, изгиб и глубокая вытяжка.

Размер кованых заготовок обычно очень точный и способствует организации массового производства. Высокая точность размеров форм для ковки, экструзии и штамповки обеспечивает стабильные результаты, что критически важно для промышленности. Использование высокопроизводительного ковочного оборудования и автоматизированных производственных линий позволяет наладить специализированное массовое или серийное производство.

Широко используемое ковочное оборудование включает в себя ковочные молоты, гидравлические и механические прессы. Кузнечные молоты обеспечивают высокую скорость удара, что способствует лучшему пластификационному течению металла, но может приводить к нежелательным вибрациям. Гидравлические прессы действуют статически, обеспечивая эффективность ковки и улучшая микроструктуру металла, однако их производительность обычно ниже. Механические прессы имеют фиксированный рабочий ход и обеспечивают легкость механизации и автоматизации процессов.

Основные задачи, которые стоят перед современными производителями в области ковки, включают:

- Улучшение внутренних качеств поковок, включая повышение механических свойств (прочность, пластичность, ударная вязкость, усталостная прочность) и надежности. Это требует более тщательного применения теории пластической деформации и использования более качественных материалов, таких как сталь, подвергнутая вакуумной обработке или выплавленная в вакуумных условиях. Очень важно правильно проводить предковочный нагрев и организовывать термообработку после ковки. Дополнительно необходимо проводить неразрушающий контроль кованых деталей более строгими и детальными методами.

- Оптимизация технологий точной ковки и штамповки, чтобы уменьшить потери материалов и повысить производительность труда. Разработка технологий безокислительного нагрева заготовок, а также использование прочных и стойких формовочных материалов является актуальной мерой для расширения возможностей точной ковки.

- Создание оборудования и производственных линий с высокой производительностью и автоматизацией. Это приводит к увеличению производительности труда и снижению затрат.

- Разработка гибких методов штамповки (например, применение групповой технологии и быстрая смена штампов). Это позволит выполнить мелкосерийное производство разнообразных кузнечных изделий с использованием эффективного и автоматизированного оборудования, что повысит экономическую эффективность.

- Введение новых материалов, таких как изделия из порошковой металлургии и сроки служения композитных материалов. Разработка целей в области сверхпластического формования и высокоэнергетической переработки также имеет большое значение.