Неверно выбранная полярность может привести к недостаточному проплавлению, повышенному количеству брызг, перегреву и ускоренному износу электрода. В данной статье мы объясним различия при сварке с прямой и обратной полярностью, а также расскажем, как правильно ее выбирать и менять.

Обратная полярность при сварке и ее применение

Что это? Обратная полярность в сварочном процессе — это важный параметр, играющий значительную роль в различных сварочных техниках. В этом случае электрод подключается к отрицательному выходу источника тока, в то время как заготовка соединяется с положительным выходом. Такой метод способствует охлаждению сварочного электрода и обеспечивает более стабильное горение сварочной дуги, что является особенной характеристикой этого режима.

Где используется? Использование обратной полярности особенно эффективным оказывается при сварке тонких металлических изделий. Такой подход позволяет достичь более равномерного распределения тепла, что, в свою очередь, предотвращает прогорание заготовки и способствует формированию ровного шва, что критически важно для качественного соединения.

Вопросы, рассмотренные в материале:

- Понятие полярности в сварочном процессе

- Критерии выбора полярности в сварке

- Особенности сварки с использованием обратной полярности

- Методы работы при сварке обратной полярностью

- Сравнение прямой и обратной полярности при различных сварочных методах

- Часто задаваемые вопросы о сварке с обратной полярностью

Понятие полярности в сварке

Обратная полярность используется исключительно при сварке постоянным током. Сварочное оборудование обычно имеет два выхода: плюсовой (+) и минусовой (-), к которым подключаются кабели с электродом и заготовками, подлежащими сварке. Существуют два варианта подключения полярности:

- Прямая полярность, при которой электрод подключен к отрицательному выходу (-), а заготовка — к положительному (+);

- Обратная полярность, когда электрод подключается к положительному выходу (+), а соединяемые детали — к отрицательному (-).

Выбор режима сварки значительно влияет на несколько параметров процесса, начиная от распределения тепловой энергии и заканчивая другими характеристиками. Существует несколько закономерностей, которые помогают сварщикам правильно ориентироваться в данном вопросе.

При сварке с прямой полярностью электрический ток движется от электрода в сторону соединяемых заготовок. В этом случае происходит сильный нагрев и глубокое проплавление металла, что позволяет формировать плотную и насыщенную сварочную дугу.

При обратной полярности, наоборот, поток электронов движется от заготовок к кончику электрода. Это приводит к рассеиванию дуги и смещению максимальной температуры к стержню, что уменьшает прогрев кромок металла. Такой режим позволяет снизить вероятность перегрева, что особенно важно при работе с маленькими деталями.

Таким образом, для сварки массивных заготовок рекомендуется использовать прямую полярность, в то время как при работе с тонкими листами металла предпочтительнее применять обратную полярность.

Что такое полярность на сварочном инверторе?

Полярность является ключевым аспектом процесса сварки, который указывает, куда подключается положительный провод — к электроду или к изделию. Технически полярность определяется способом подключения кабеля заземления и кабеля с электрододержателем (или горелкой) к сварочному оборудованию. Выбор подключения непосредственно влияет на процесс сварки постоянным током (DC), так как переменный ток (AC) не обладает фиксированной полярностью, поскольку полярность меняется постоянно.

Полярность определяет, какая сварочная дуга будет образовываться и какой участок будет нагреваться больше. С приоритетом на прямую полярность, нагрев идет к поверхностям металлических заготовок, а при обратной — к электроду.

Первая опция отличается устойчивой дугой и идеально подходит для соединения толстых деталей (например, от 5 мм и более). Обратная полярность, напротив, концентрирует тепло на электроде, что приводит к его более быстрому плавлению. Такой подход к сварке также позволяет сохранить детали менее подверженными перегреву, что делает его оптимальным для тонкостенных изделий.

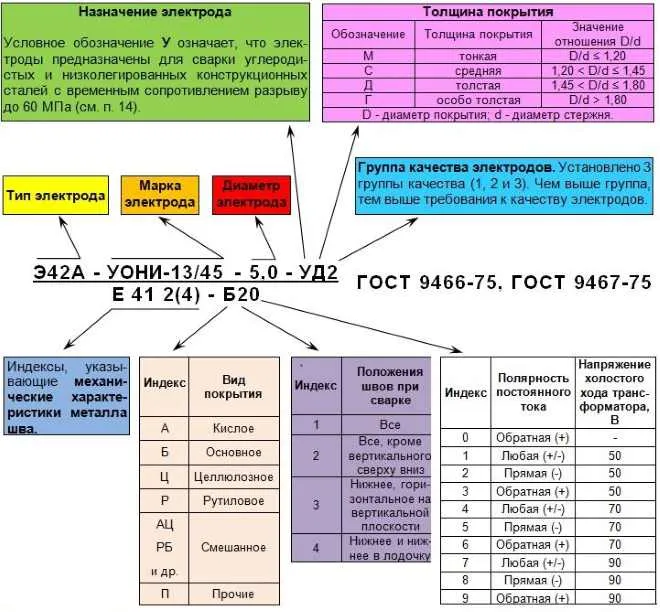

Совет тем, кто еще не определился, какую полярность выбрать: обязательно посмотрите на упаковку электродов, с которыми предполагается работать. На ней часто можно найти рекомендации по выбору необходимых параметров, включая тип тока и полярности. Некоторые электроды являются универсальными и могут использован для сварки как с прямой, так и с обратной полярностью, а также с переменным током. Например, рутиловые электроды обычно имеют универсальное применение. В то же время материалы с основным покрытием чаще всего рекомендуются для работы с постоянным током и обратной полярностью, хотя могут быть исключения.

Что будет, если неправильно выбрать полярность на сварочном инверторе?

Если не следовать рекомендациям, указанным на упаковке электродов, результат может оказаться значительно ниже ожидаемого, что ведет к различным проблемам в процессе сварки. Возможные последствия неправильного выбора полярности могут включать:

- Недостаточное проплавление материала;

- Неравномерную форму сварного шва;

- Сильное разбрызгивание расплавленного металла;

- Нестабильное горение сварочной дуги;

- Появление дефектов, таких как непровар, прожог или межваликовое несплавление;

- Сниженную производительность процесса наплавки.

Прямая и обратная полярность при сварке MMA

На любом сварочном аппарате есть два стандартных разъема для подключения сварочных кабелей. Если кабель с электродом подключен к минусу, а кабель с зажимом массы — к плюсу, то используется прямая полярность. С другой стороны, если минус идет на изделие, а плюс на электрод, то это будет обратная полярность. При работе с методом MMA возможно использование обоих режимов, в зависимости от характеристик соединяемых деталей, их материалов и выбранных расходников.

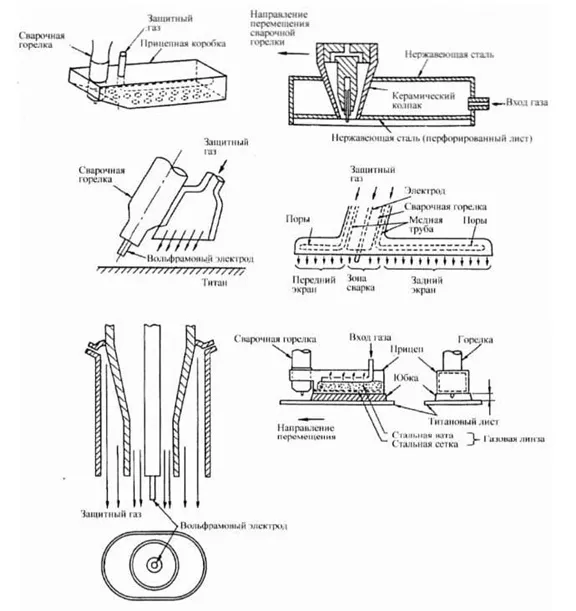

TIG — Особенности аргонодуговой сварки

Процесс TIG при использовании постоянного тока может выполняться исключительно в режиме прямой полярности или же на переменном токе. Это обусловлено особенностями работы вольфрамовых электродов, используемых в ручной аргонодуговой сварке. Хотя вольфрам является тугоплавким металлом, он все же может расплавиться при перегреве, следовательно, необходимо избегать слишком высоких температур. Система обратной полярности, когда положительный выход подается на электрод, приводит к тому, что именно на нем выделяется больше тепла, что делает использование обратной полярности в методе TIG недопустимым.

Альтернативным вариантом для аргонодуговой технологии является использование переменного тока, что особенно актуально при соединении алюминиевых деталей и его сплавов. Один из основных вопросов при работе с алюминием состоит в необходимости удаления оксидной пленки с поверхности. На прямой полярности этот эффект не достигается, и, как уже упоминалось, обратную полярность не следует применять, так как это может привести к перегреву вольфрамового электрода. В результате применяется переменный ток, где есть и прямая, и обратная полярность. При прямой полярности достигается максимальная глубина проплавления, а обратная полярность способствует очистке от оксидной пленки.

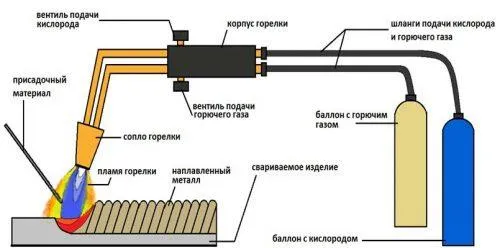

MIG/MAG. Особенности полуавтоматической сварки

Процесс MIG/MAG чаще всего выполняется на токе обратной полярности (например, с использованием сварочной проволоки Lincoln Electric SuperArc L-56). Исключение составляют случаи полуавтоматической сварки с самозащитной порошковой проволокой (FCAW-SS), которая осуществляется на токе прямой полярности. В данном случае подходит порошковая проволока от производителя Lincoln Electric: Pipeliner NR-208-XP и Innershield NR-207.

Особенности

Обратная полярность сварки инвертором имеет ряд характерных особенностей:

- Границы стыковки имеют небольшую глубину и большую ширину.

- Метод подходит для соединения тонких заготовок.

- Для массивных изделий данный способ не оптимален, так как прочность шва может оказаться недостаточной.

- Используемые расходные материалы не должны разрушаться при перегреве.

- При низких частотах дуга теряет стабильность, что приводит к неравномерному шву.

- Обработка высоколегированных стальных сплавов должна выполняться строго по установленной технологии.

Сварка с обратной полярностью позволяет выполнить аккуратный шов и избежать прожога тонкой заготовки.

Рекомендуется использовать режим обратной полярности в следующих случаях:

- При соединении тонкостенных изделий.

- Для работы с высоколегированной нержавеющей сталью.

- При использовании защитного флюса.

- Когда требуется создать ионизацию защитного газа.

Современный сварочный инвертор позволяет легко переключать полярность с обратной на прямую. Это особенно актуально при выполнении различных типов работ — сначала с тонким металлом, а затем с массивными заготовками. Для этого достаточно подсоединить электрод к минусу, а деталь к плюсу. При этом, режим прямой полярности имеет следующие преимущества:

- Шов обладает максимальной глубиной и минимальной шириной, что обеспечивает высокую прочность стыка.

- Метод эффективен для заготовок толщиной от 3 мм.

- Идеально подходит для использования вольфрамовых электродов при сварке цветных металлов.

- Дает возможность получить эстетически привлекательный и прочный шов благодаря стабильности дуги.

- Однако, данный метод не подходит для использования электродов под переменный ток.

- Кроме того, этот способ хорошо подходит для резки металла.

Мощности прямой дуги достаточно, чтобы при необходимости нарезать металл.

Если вы не уверены в выборе электродов или у вас нет времени для определения, какой ток будет использоваться — постоянный или переменный, с прямой или обратной полярностью, лучше приобретите универсальные расходники. Вся подготовка сведется к нагреву их до требуемой температуры в соответствии с выбранным режимом.

Критерии выбора режима

При выборе режима сварочных работ важно учесть несколько ключевых параметров:

- Толщина стенки. Заготовки толщиной до 3 мм лучше всего сваривать с использованием обратной полярности, так как сильнее сконцентрированная дуга может легко прожечь их. Это применимо не только к стали, но и к другим металлам, главным образом легированным сплавам, алюминию и прочим цветным металлам.

- Вид металла. Рекомендуется учитывать теплопроводность материала. Если есть риск перегрева, как для чугуна и стали, обратная полярность будет более предпочтительной. Для обработки дюралевых сплавов предпочтительнее использовать прямую полярность.

При выборе сварочной технологии важно учитывать характеристики используемых металлов.

- Свойства расходников. Важную роль играют характеристики флюса. Например, угольные стержни не могут выдерживать перегрев, в то время как стальная проволока обладает лучшими теплоотводящими свойствами. Поэтому первые чаще подключаются к прямой полярности, а вторые — к обратной. Впрочем, желательно следовать рекомендациям каждого конкретного производителя.

На выбор полярности тоже повлияют свойства металла. Если известно, что повышение температуры может привести к разрушению структуры металла, следует подключать заготовку к отрицательной полярности, так как максимальный температурный прирост наблюдается у положительной полярности.

Здесь вы можете посмотреть видео-урок по полярности сварочного тока:

Как выбирать полярность

Для правильного выбора полярности необходим учитывать несколько факторов.

Толщина заготовки

Для толстых заготовок требуется мощный нагрев для глубокого проплавления. Для сварки таких изделий используется прямая полярность, при которой тепло концентрируется на самом материале. Это обеспечивает активное плавление и формирует качественный сварной шов.

Тонкие заготовки, напротив, подвержены перегреву. Их рекомендуется сваривать на обратной полярности, при которой тепло больше сосредоточено на электроде. Это уменьшает глубину проплавления, а также риск прожога детали, в результате чего шов формируется более равномерно.

Металл

Чугуны и высоколегированные стали, которые менее устойчивы к перегреву, должны вариться электродами на обратной полярности. Это позволяет избежать таких дефектов, как изменение структуры материала, появление трещин и ухудшение свойств соединения. При сварке углеродных и низко легированных сталей можно использовать прямую полярность, так как они менее чувствительны к перегреву.

Электроды и проволока

Электроды и их покрытие имеют различия, которые влияют на характер расплавления. Эти факторы нужно учитывать при выборе полярности. Рекомендации относительно использования всегда указаны на упаковке расходных материалов.

Полярность для часто используемых электродов можно посмотреть в приложенной таблице.

Технические тонкости выбора прямой и обратной полярности

Как уже было замечено, выбор полярности влияет на образование горячего пятна либо на поверхности металла, либо на электроде. При этом определяющие факторы, влияющие на выбор конкретного режима сварки, включают:

- Толщина заготовок. Прямое подключение предпочтительно для металлических элементов толщиной в несколько сантиметров. Поверхность нагревается быстро до температур в диапазоне 600-800°C, электрод плавится, создавая глубокий и однородный шов. Этот режим также применяется для резки металла при помощи инвертора. Обратная полярность, в свою очередь, считается более подходящей для качественной проварки тонкого листового металла, где разогрев требует концентрации только на электроде, что помогает избежать термических деформаций;

- Марка стали и тип сплава. Металлы с высокой теплопроводностью, такие как чугун или нержавеющая сталь, могут перегреваться очень легко. В таких случаях выбирается обратная полярность. При работе с алюминием важно разрушить оксидную пленку, поэтому лучше всего подходит прямая полярность;

- Тип электродов. Полярность также зависит от вида флюса электродов. Для угольных электродов рекомендуемая полярность — прямая, так как они не выдерживают значительного перегрева, в отличие от стальной проволоки, для которой допустима обратная полярность. Сварщику стоит проявить профессионализм, чтобы найти оптимальные параметры тока и рабочий цикл.

Сварка с прямой полярностью характеризуется быстрым расплавлением расходных материалов и образованием крупных капель расплавленного металла в сварочной ванне. Это обеспечивает высокий уровень проплавления соединяемых деталей, но также приводит к образованию большого количества брызг. Низкая стабильность электрической дуги также может стать проблемой, особенно когда работа ведется с использованием сварочного инвертора в домашних замерах, где высокие токи могут привести к падению напряжения и кратковременным отключениям дуги, что, в свою очередь, вызывает прилипание электрода к деталям. Для предотвращения подобных ситуаций рекомендуется использование стабилизаторов напряжения.

Сварка с обратной полярностью предпочтительна, когда существует вероятность повреждения тонкостенных металлических заготовок. Уменьшение тока позволяет избежать перегрева и последующей деформации. Также обратную полярность стоит выбирать, если требуется прерывистый шов или точечная сварка.

При сварке особенно тонкого листового металла применяется прерывающаяся дуга. В этом случае электрод отводится от поверхности детали, когда происходит контакт, а затем быстро возвращается на место при прерывании дуги. Базовая техника сварки требует наличия определенных навыков и регулярной практики. При сварке двух заготовок встык их нужно как можно крепче прижимать друг к другу, так как наличие воздушного зазора может привести к порче верхнего элемента. При работе с металлом толщиной в десятую долю миллиметра рекомендуется использование подкладки, которая будет служить отводом избытка тепла. В качестве подкладки может быть использован любой толстый металл: сталь, медь или латунь, главное — обеспечить высокий уровень теплопроводности.

Что учитывать при расчете расхода электродов?

Существует распространенное мнение, что расход электродов при сварке с прямой полярностью выше, чем при обратной. Однако это заблуждение. В обоих случаях важно учитывать несколько параметров для точного подсчета потребного количества электродов:

- Объем наплавленного металла, который составляет 1,5-2,0% от веса готовой конструкции;

- Длину и глубину сварного шва. Если нужен мощный сварочный шов, количество требуемых электродов увеличивается пропорционально;

- Общий вес наплавленного металла на один погонный метр. Эти данные можно посмотреть в действующих строительных нормах.

На практике расчет необходимого количества электродов всегда производится с использованием определенных формул, а не на глаз. Опытные сварщики, как правило, выполняют несколько пробных проходов для проверки точности расчетов, учитывая длину шва, длину огарка и силу тока в процессе сварки.

Начинающим сварщикам рекомендуется начать практику с использования обратной полярности, так как это позволит быстрее развить необходимые навыки и понимание процесса. Впоследствии можно будет переходить к сварке более толстых заготовок, корректируя силу тока в процессе работы.

Надеемся, что предоставленная информация была полезной и поможет вам в освоении искусства сварочного мастерства.