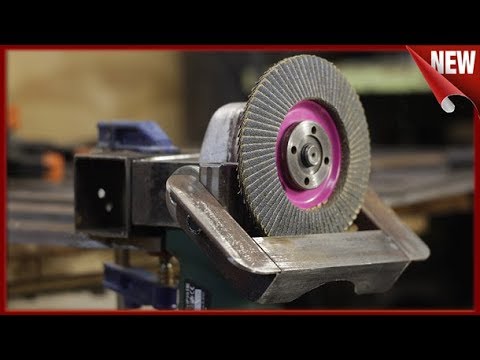

Шероховатость поверхности роликов не должна превышать значения от 1,25 до 2,5 Ra. В противном случае абразивная лента будет изнашиваться слишком быстро. Однако и делать ролики чрезмерно гладкими не рекомендуется, так как это может привести к тому, что лента будет проскальзывать.

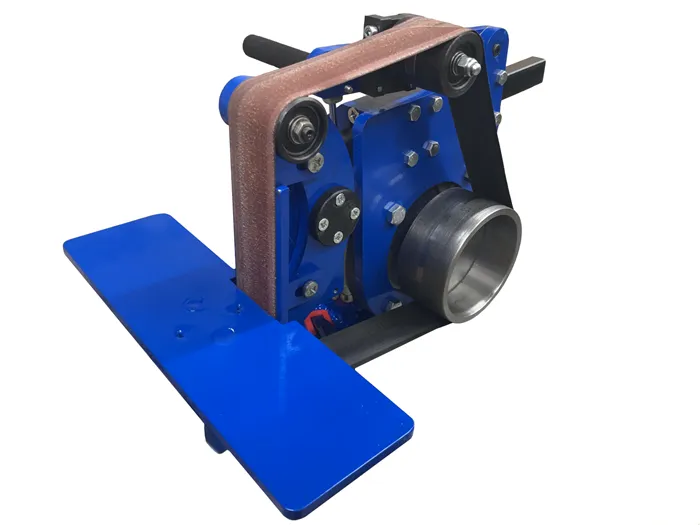

Гриндер своими руками: нюансы изготовления

Что такое гриндер? Гриндер, созданный самостоятельно, является важным инструментом в любой мастерской. Он предназначен для шлифовки изделий из различных материалов, таких как дерево, пластик и металл, а также для обработки множественных поверхностей. Выбор абразивного материала позволяет работать с разными типами материалов, что делает этот инструмент универсальным.

Как его сделать? Существует множество вариантов самодельных гриндеров. Некоторые умельцы предпочитают использовать двигатели от старых стиральных машин, в то время как другие изготавливают устройства из ненужных болгарок или даже дрелей. Но вне зависимости от конкретной модели, все они объединяются основными техническими элементами.

Вопросы, рассматриваемые в этой статье:

- Принцип работы гриндера

- Особенности сборки гриндера своими руками

- Как сделать гриндер самостоятельно

- Материалы для изготовления гриндера

- Как склеить ленту для гриндера

- Как изготовить ролики, шкив и поворотный стол для гриндера

Принцип работы гриндера

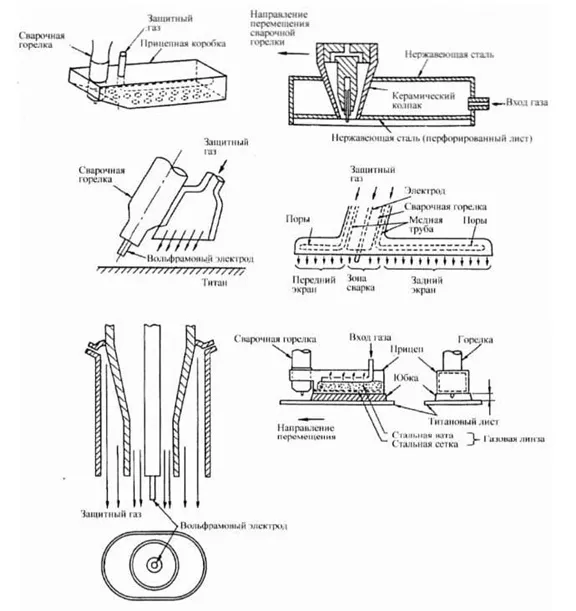

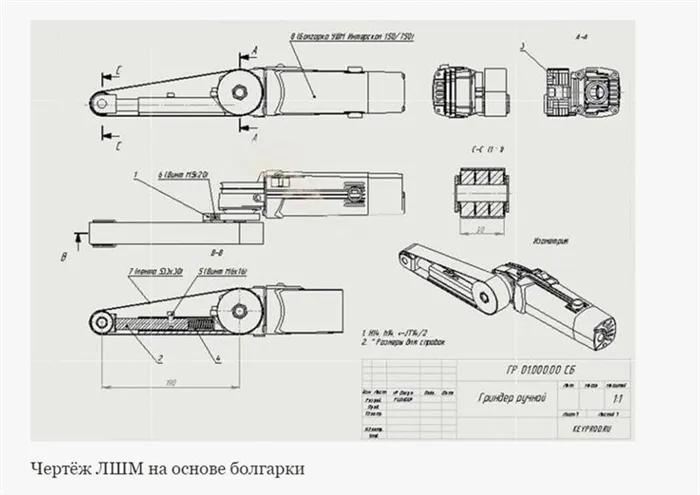

Гриндер представляет собой специализированное шлифовальное устройство, в котором основным рабочим элементом является лента с абразивным покрытием. Это устройство обычно оснащено электрическим приводом и предназначено для финишной обработки изделий из дерева, металла и различных полимеров. Для успешного его сборки необходимо учитывать:

- точное следование чертежам;

- обеспечение последовательности выполнения работ;

- правильный выбор материалов.

Особенностью гриндера является его простота конструкции, что позволяет успешно воспроизвести его даже в условиях дома своими силами. Основные необходимые компоненты включают электродвигатель, натяжные ролики и абразивную ленту с нужной кратностью зернистости.

Чтобы правильно собрать данное устройство, необходимо понимать, как оно работает. Когда цепь замыкается, электромотор активируется, а его вал соединяется с ведущим катком. В процессе вращения ролик приводит в движение абразивную ленту, которая, в свою очередь, вращает ведомые катки. Заготовка прикладывается к движущейся ленте и шлифуется. Для того чтобы избежать соскальзывания ленты в процессе работы, важным является правильное положение рабочей полосы.

Самодельный ленточный гриндер, изготовленный с соблюдением всех технических норм и размеров, позволит осуществлять эффективную обработку деталей, выполненных из разнообразных материалов. С его помощью можно качественно устранять дефекты поверхностей как металлических, так и деревянных изделий, а также предметов из стекла. Регулируя катки устройства, возможно осуществлять обработку на разные глубины.

Непрерывное использование шлифовального станка ведет к износу и растяжению шлифовальной ленты. Эта проблема решается довольно просто: с помощью механизма, размещенного на одном из роликов (между основным и второстепенным катком оборудования), лента подтягивается и фиксируется на новом положении.

Особенности самодельного гриндера

Одна из модификаций шлифовального станка – ленточный гриндер. Это универсальное устройство, позволяющее:

- зачищать старые ржавые детали;

- удалять краску с металлических и деревянных изделий;

- устранять заусенцы;

- избавляться от острых кромок;

- обрабатывать сварочные швы.

Гриндер пригодится всякий раз, когда необходимо выполнить шлифовку деталей сложной формы. Он незаменим, если нужно устранить дефекты на заготовках различной глубины.

Этот тип шлифовального станка может быть собран не только из металлических элементов, но даже из деревянных. Множество домашних мастеров конструируют гриндеры из фанеры, применяя заранее подготовленные чертежи с данными размерами, что в первую очередь важно для успешной сборки таких конструкций.

Конструкция ленточного шлифовального станка может состоять из следующих основных элементов:

- основания;

- вертикальной стойки;

- электрического мотора;

- шкива;

- поворотного узла ролика, который обеспечивает натяжение абразивного материала;

- стальной пружины;

- ведущего ролика;

- натяжного (ведомого) ролика;

- стола;

- ленты, представляющей собой кольцо с абразивной поверхностью.

Зачастую в конструкции шлифовального станка присутствует столик, который может быть дополнительно оснащён зажимами. Этот столик может быть неподвижным или устанавливаться на верстаке. Перед тем как приступить к изготовлению гриндера своими руками в домашних условиях, необходимо тщательно подобрать мотор для него. Как правило, используется двигатель от болгарки, стиральной машинки или электродрели.

Длина абразивного материала, используемого для шлифовки заготовок, непосредственно влияет на выбор необходимой мощности электродвигателя для гриндера.

Шлифовальный ленточный станок во всех своих вариациях функционирует благодаря электромотору, который приводит в движение ролики. Эти ролики вращаются одновременно, поскольку на них натянута шлифовальная лента. Один из них всегда является ведущим, а остальные – ведомыми, при этом их расположение можно регулировать.

Инструкция по изготовлению простого гриндера

Изучив множество источников о порядке самостоятельного изготовления различных видов гриндера, я решил использовать электромотор от старой стиральной машины, которая уже давно ждала своей утилизации в гараже. Я намеревался создать максимально простой гриндер из двигателя стиральной машины своими руками. Подобные чертежи в большинстве случаев предполагают выполнение сварочных и токарных работ. Тем не менее, ввиду простой конструкции станка, мне потребовались лишь электрическая дрель и углошлифовальная машинка (болгарка). Никакие другие инструменты мне не потребовались.

К примеру, помимо электродвигателя от стиралки, я использовал следующие материалы:

- металлические гнутые уголки размерами 30х30 мм и 50х50 мм;

- полосу стали шириной 40 мм;

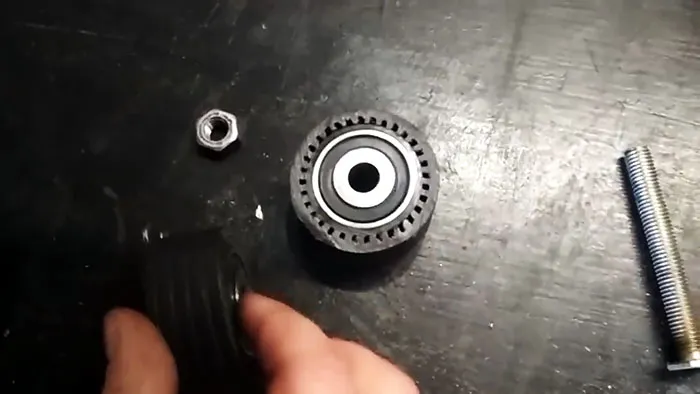

- два натяжных ролика газораспределительного механизма;

- петлю от калитки;

- кнопку от дверного звонка;

- шлифовальную ленту;

- болт М8 с барашком;

- стальную пружину.

Вместо пружины можно было бы также использовать кольцо из резины.

Процесс изготовления и сборки ленточного гриндера своими руками из стиральной машины, чертежи которого у меня были заранее подготовлены, проходил следующим образом:

- изготовил крепление для электромотора из двух уголков 30х30 мм;

- просверлил отверстия в уголках для шпилек, выходящих из электрического двигателя;

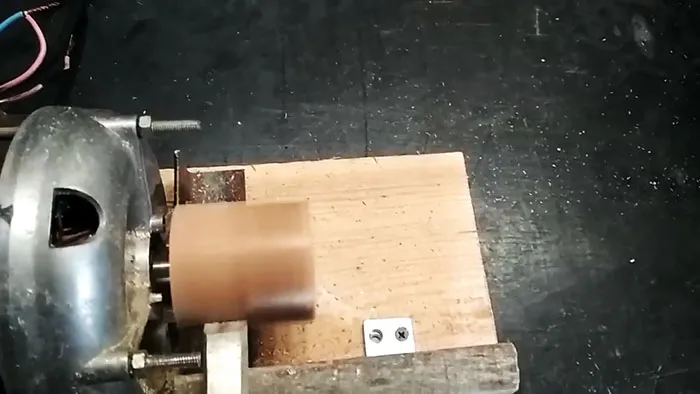

- прикрутил крепление с установленным мотором к деревянной рабочей поверхности с помощью саморезов;

Закрепленный мотор через уголки на деревянной поверхности.

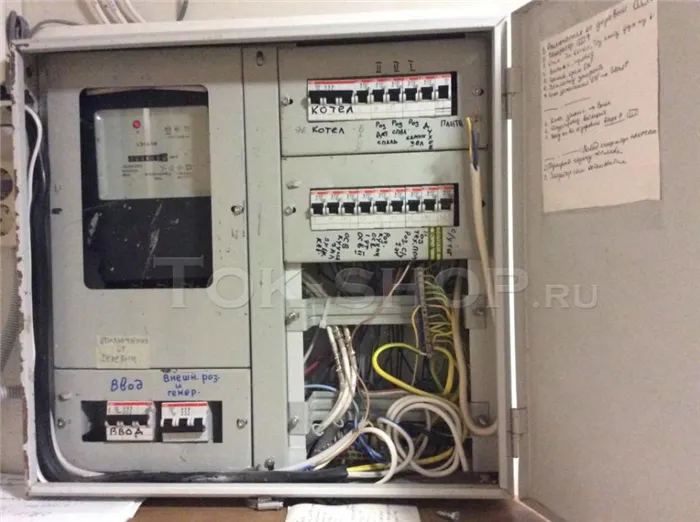

- прозвонил все электропровода мотора при помощи мультиметра, установив его на значение сопротивления 200 Ом, чтобы впоследствии можно было включить двигатель без применения дополнительных конденсаторов;

- пометил изолентой пару проводов с максимальным сопротивлением, что означало, что это пусковая обмотка с сопротивлением, почти в два раза превышающим сопротивление других проводов;

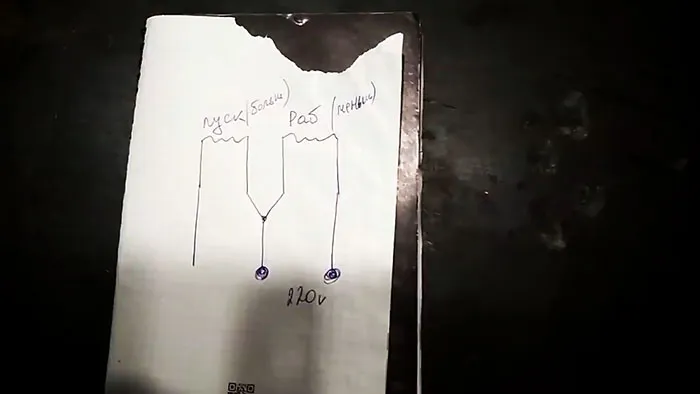

- составил схему подключения пуска электродвигателя без использования конденсаторов, нарисовав её на бумаге;

- выполнил электрические соединения по составленной схеме — к одной жиле электропитания прикрутил по проводу от каждой из двух обмоток электромотора (пусковой и рабочей), а ко второй питающей жиле 220 В подсоединил оставшийся свободный провод рабочей обмотки;

После подачи электрического тока, двигателем начали вращаться, но с недостаточной скоростью. Чтобы её увеличить, я кратковременно коснулся свободным проводком пусковой обмотки питающего электропровода 220 В. Это позволило мотору набрать нормальные обороты и войти в рабочий режим. Позже я добавил выключатель в эту электрическую схему.

- на вал электромотора установил ведущий роликовый элемент в виде деревянного цилиндра, заранее просверленного по центру (оси) и подходящего по ширине к абразивной ленте;

- отцентрировал деревянный цилиндр, обтачивая его стамеской и шлифуя наждачной бумагой при установке временного упора и запуске электродвигателя;

Изготовление и сборка

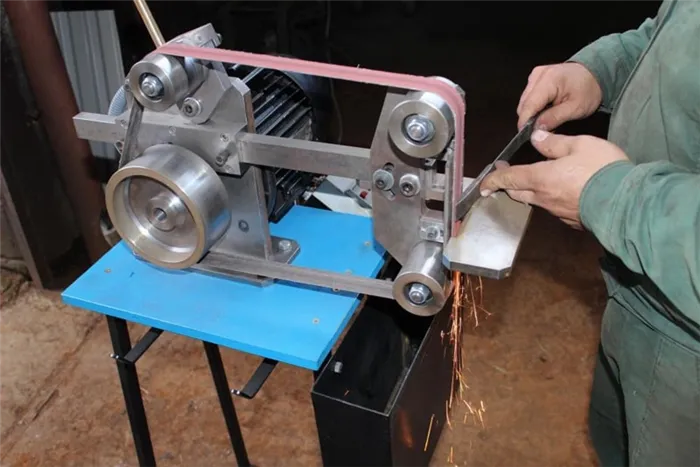

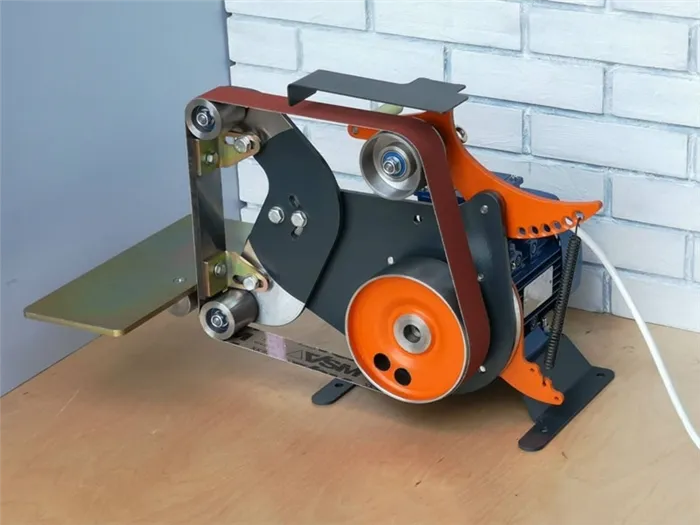

Проектирование этого станка заняло довольно много времени. Я предпочитаю моделировать в CAD-программе и разрабатывать деталировку с чертежами. Механической обработки было достаточно много, и я доверил эту работу другу, который занимается металлообработкой. Кроме токарных и фрезерных работ, мне потребовалось изготовить ряд деталей из листового металла, которые я заказал на лазерной резке. В итоге, спустя некоторое время, у меня в мастерской появился целый ящик с железными деталями. Когда я задумался о том, что если проект не удастся, мне не придется терять деньги на металл, я посмеялся над этой шуткой. Некоторые элементы я дорабатывал самостоятельно, например, сверлил отверстия, нарезал резьбы, сваривал и даже немного фрезеровал на своем СФ-16 (но это уже отдельная история, так как опыта было недостаточно). В общем, всю слесарную работу я выполнял своими руками. Двигатель был куплен заранее.

Началась сборка. Так как все было выполнено по чертежам, процесс сборки проходил достаточно гладко и приятно. Но, разумеется, не обошлось и без проблемных моментов; я тоже человек, и ошибаться — это нормально. В нескольких деталях я допустил ошибку с размерами — в моделях всё исправил, а вот с железом пришлось немного потрудиться, но в конечном итоге все завершилось успешно.

После предварительной сборки и пробного запуска, был осуществлён разбор и покраска. Я не стал красить сам; доверил эту работу специалистам, все детали обработали пескоструем и разделили на те, которые нужно покрасить, и те, которые должны быть покрыты химическим оксидом. Покрасил в традиционный синий глянец с использованием полимерной порошковой краски.

Работа и настройка

Так как у меня был частотный преобразователь на 1,5 кВт, настройка упростилась. Вся настройка сводится к тому, чтобы при раскручивании ленты она не слетала с роликов и оставалась в одном и том же положении при прикладывании обрабатываемой детали к ленте.

Для центровки ленты запустил двигатель на низкой скорости и отрегулировал положение натяжного ролика с помощью установочного винта. Затем я постепенно увеличил скорость вращения, чтобы убедиться, что лента отцентрирована на всех режимах.

Приступив к экспериментам, я заметил, что при прикладывании обрабатываемого материала к ленте, она начала смещаться в сторону. Я отрегулировал положение направляющего упора между двумя роликами, располагающимися на детали в виде полумесяца. Ролики и направляющий упор должны находиться в одной плоскости; для этого мне даже пришлось отфрезеровать упор в угол, поскольку после сварки его немного повело.

На этом основная настройка была завершена, и была возможность приступить к работе. Во многом работа зависит от обрабатываемого материала и требуемой шероховатости, следовательно, нужно подбирать соответствующую зернистость ленты и скорость её вращения.

Работа на этом станке еще требует опыта, но уже есть некоторые результаты.

Сборка гриндера

Для изготовления крепления движка используются два уголка размером 30х30 мм. В этих уголках сверлятся отверстия под шпильки, выступающие из корпуса электромотора, после чего уголки с помощью саморезов прикрепляются к рабочему столу.

После крепления мотора следует подготовить его к запуску без конденсаторов. Для этого нужно прозвонить все провода между собой, используя мультиметр. Устанавливается значение сопротивления, равное 200 Ом. Затем проверяются провода попарно в различных комбинациях. Пара, показавшая наибольшее сопротивление, является пусковой обмоткой, которую необходимо пометить изолентой. Оставшиеся два провода — это рабочая обмотка, их сопротивление будет практически в два раза меньше.

Для запуска мотора без конденсаторов нужно соединить провода по предложенной на фото схеме. На одну жилу питания накручивается по проводу от рабочей и пусковой обмотки. Ко второй жиле питания подсоединяется только оставшийся проводок рабочей обмотки. После подачи электрического тока вал мотора начнет вращаться, но очень медленно. Чтобы он набрал нормальные обороты, необходимо на доли секунды прикоснуться свободной жилой к питающему проводу пусковой обмотки. После этого двигатель заработает в нормальном рабочем режиме. Позже эта схема будет дополнена выключателем.

Далее на вал двигателя устанавливается ведущий ролик. Можно просто просверлить деревянный цилиндр шириной, соответствующей шлифовальной ленте, и насадить его на вал.

Чтобы отцентровать его, необходимо создать временный упор и запустить мотор. На работающем двигателе ролик обтачивается стамеской и шлифуется наждачной бумагой.

Для надежного крепления ролика необходимо сделать в нем потай и вкрутить саморез так, чтобы его конец уперся в проточку на валу. Из двух натяжных роликов ГРМ создается ведомый вал гриндера, который фиксируется длинным болтом со сточенной шляпкой.

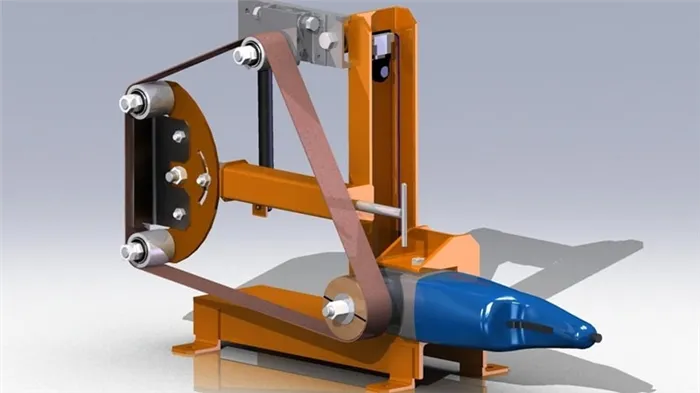

Изготовление поворотного гриндера

Для создания поворотного станка можно использовать любой электродвигатель коллекторного или шагового типа с драйвером. Он получил свое название благодаря наличию поворотного столика, который позволяет жестко закрепить обрабатываемую заготовку под определённым углом. Поворотный столик представляет собой плоскую стальную пластину размером 20х10 см и толщиной до 1 см. Такой запас толщины необходим, чтобы пластина не гнулась под действием силы тяжести заготовки и упругости обрабатывающей ленты, а также трения во время обработки. Столик содержит зазор, совпадающий по ширине с абразивной лентой, и может перемещаться как вверх и вниз, так и назад и вперёд. Он также может поворачиваться на 90 градусов, оставаясь в одной плоскости.

Лучше всего закрепить поворотный столик на большом подшипнике, насаженном на его ось вращения. Это поможет избежать люфта, что крайне нежелательно в процессе обработки: если подшипник шатался либо ось вращения столика оказалась неправильно обработанной, то заточка, например, сверла на таком станке может оказаться некачественной — грани не будут совпадать, и в результате инструмент не сможет просверлить заготовки.

Создание комплектующих

Как было упомянуто ранее, основными движущими элементами являются лента и шкив. Лента и ролики приводят друг друга в движение, при этом источником механической энергии служит электродвигатель.

Лента

В своем простом исполнении абразивная лента может быть изготовлена из наждачной бумаги. Она обладает определенной гибкостью, которая позволяет ей служить достаточно долго, при условии отсутствия резких перегибов. Для создания ленты из наждачной бумаги выполните следующие шаги:

- Измерьте протяжённость пути движения ленты, используя её в качестве шаблона (выбирайте рулон подходящей ширины).

- Отрежьте нужное количество материала и склейте концы, сделав их шероховатыми с обратной стороны. Для склейки рекомендуется использовать клей, который после высыхания не теряет эластичности, например, Момент-1 или аналогичный, который обеспечивает надежное сцепление склеиваемых поверхностей. Для улучшения сцепления можно использовать кусок синтетического материала.

- Обклейте валы и шкивы, по которым она проходит, тонким слоем резины. Это создаст необходимое сцепление с обратной (неабразивной) стороной ленты.

- Осторожно наденьте шлифующую ленту на валы и запустите станок.

Лента не должна порваться или расклеиться в месте соединения. Не рекомендуется слишком сильно нажимать на неё в процессе работы с заготовкой на стале, так как это может привести как к протиранию, так и к разрывам в произвольных местах, не только в месте склеивания.

Шкив

Промышленный шкив (или барабан) можно приобрести, однако это обойдётся достаточно дорого. Если у вас есть токарный станок, шкив-барабан можно создать из стальной трубы с внешним диаметром, скажем, 13 см (стандартная труба, используемая для дымохода буржуйки), заварив одну из сторон металлическим кругляком, вырезанным из полосы стали. После этого деталь следует обработать, централизовать, используя токарный или фрезерный станок, чтобы добиться идеальной ровности — внешние и внутренние поверхности должны быть подшлифованы, а края аккуратно обработаны.

Качество обработки очень важно для хорошего центрирования. Это позволит достичь уровня шкива, сопоставимого с заводским. В результате механизмы двигателя и редуктора будут точно работать, без лишнего люфта, что продлить срок службы подшипников.

Посмотреть, как изготовить поворотный гриндер своими руками, можно в следующем видео.