Поскольку полная нормализация способна как увеличивать, так и снижать прочность и твердость заготовки, она не является взаимозаменяемой с другими термическими процессами обработки; результат зависит исключительно от конечного применения готового изделия.

Нормализация стали

Нормализация стали — это важная часть процессов термообработки, которая включает в себя разогрев сталей, выдержку при определенной температуре и последующее охлаждение. В ходе этих действий изменяется структура металла, что может привести к изменению его механических и физических свойств. Однако хотя принцип нагрева и охлаждения остается схожим, различия могут присутствовать в температурных и временных параметрах. Так, термообработка может быть как промежуточным этапом, подготавливающим материал для последующей обработки, так и завершающим этапом, придающим сплаву заданные свойства. Давайте детально рассмотрим процесс нормализации стали в металлургии.

Как правило, нормализация стали используется как промежуточная операция, которая в дальнейшем улучшает структуру сплава. На завершающем этапе данного процесса нормализации подвергается преимущественно сортовой прокат, который может принимать формы таких изделий, как узкие стальные брусья, укладываемые на шпалы железнодорожного полотна, рельсы или металлические изделия с поперечным сечением в форме буквы «П», то есть швеллера, и другие подобные формы.

Ключевыми моментами процедуры нормализации являются:

- нагрев стали до температуры, превышающей критические верхние пределы на 30°С-50°С;

- выдержка — нахождение в печи определенное время при установленной технологической температуре, что обеспечивает равномерный прогрев стали и структурные преобразования;

- финишное охлаждение, которое завершается в нужных условиях.

Температура термообработки выбирается с учетом типа материала. Нормализация заэвтектоидных сталей проводится при температуре, которую обозначают как Т, в пределах Т Ac1 ≤ Т ≤ Т Ac3, где:

- Т Ac1 — это температура в критической точке Ac1, при достижении которой аустенит преобразуется в перлит;

- Т Ac3 — это температура в критической точке Ac3, при нагреве до которой начинается выпадение вторичного цементита или завершается процесс его растворения.

Конечная структура заэвтектоидных сталей после нормализации состоит из мартенсита и цементита, что повышает их износостойкость и твердость.

При нагреве высокоуглеродистых сплавов выше Т Ac3 происходит увеличение внутренних напряжений, вызванное ростом размеров зерен аустенита и повышением концентрации углерода в металле. Это приводит к снижению температуры мартенситного преобразования.

Что касается доэвтектоидных сталей, то их нормализуют выше температуры Т Ac3. Нагрев такого материала до соответствующего уровня позволяет достичь большой вязкости за счет образования мелкозернистого аустенита. При последующем охлаждении этот аустенит превращается в мартенсит, который характеризуется мелкокристаллическим строением. Обычно не следует применять температуры диапазона Т Ac1 ≤ Т ≤ Т Ac3 для обработки доэвтектоидной стали, поскольку это приведёт к образованию ферритной структуры, что снизит твердость металла после нормализации и ухудшит механические характеристики после отпуска. Также следует отметить, что:

- после процедуры нормализации наблюдается снижение твердости металла;

- в результате проведения операции отпуска могут ухудшаться механические характеристики сплава.

Продолжительность выдержки определяется уровнем гомогенизации структуры. Обычно на каждые 25 миллиметров толщины требуется один час выдержки. Интенсивность охлаждения зависит от соотношения цементита и феррита, а также от размеров пластин перлита в структуре.

Цель проведения нормализации

Процесс нормализации преследует главную цель — изменение микроструктуры металла. В результате этой обработки:

- уровень внутренних напряжений снижается;

- из-за перекристаллизации происходит уменьшение крупнозернистого строения

- промежуточные заготовки, полученные методом пластической деформации, например, поковки;

- изделия, которые производятся путём заливки расплавленного металла в литейные формы, так называемые отливки;

- участки в районе сварного соединения, известные как сварные швы.

Использование нормализации позволяет достичь разнообразных и зачастую даже противоположных целей. Например, можно одновременно как повысить твердость стали, так и снизить её. Это касается и прочностных характеристик готовой продукции, и уровня ударной вязкости. Все зависит от термических и механических свойств выбранного сплава.

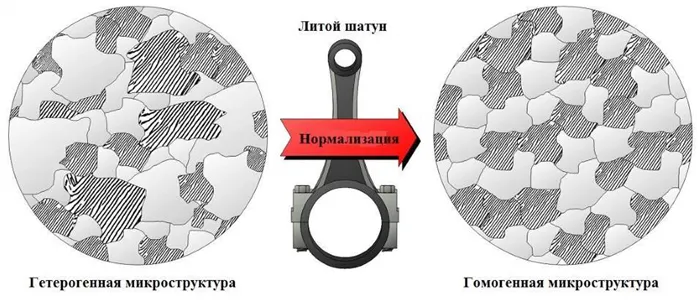

У отливок, прошедших нормализацию, формируется равномерная структура, улучшается способность к термическому упрочнению и снижается уровень остаточных напряжений. Цель применения данной технологии к изделиям, полученным методом обработки давлением, заключается в том, чтобы минимизировать полосчатость структуры и разнозернистость.

Нормализация в сочетании с отпуском может заменить закалку сложноконфигурационных заготовок с резкими переходами в сечении, предотвращая образование дефектных участков.

Стоит также упомянуть о других сферах применения данной термообработки. Она применяется для:

- улучшения структуры металла перед закалкой;

- повышения обрабатываемости материалом в процессе резки;

- устранения сетки вторичного цементита в заэвтектидном сплаве;

- подготовки металла к завершающим этапам термообработки.

Что это такое и для чего ее производят?

Нормализация стали — это важная технологическая операция в области обработки металлов, целью которой является улучшение структурных и физико-механических характеристик металлических изделий. Этот процесс включает в себя нагревание металла до температуры, которая на 30-50 °C выше верхней критической точки Ac3 (обычно в диапазоне 800-950 °C для углеродистых сталей), его выдерживание в этой температурной зоне на заданное время и последующее охлаждение на воздухе. Главным достижением нормализации является получение однородной и мелкозернистой структуры стали, что способствует устранению внутренних напряжений, которые могут возникнуть в результате предшествующих операций (например, литья, ковки или сварки), улучшая обрабатываемость и увеличивая прочность материала.

В результате нормализации улучшаются такие характеристики стали, как твердость, вязкость, упругость и усталостная прочность. Этот процесс особенно важен для высокоуглеродистых и легированных сталей, где необходимо достигать оптимального баланса между прочностью и пластичностью. Нормализация также подготавливает металл к дальнейшим операциям, как закалка и отпуск, обеспечивая более предсказуемые результаты термообработки. Время выдержки стали при нормализации зависит от её химического состава и размеров изделия и может варьироваться от нескольких минут до нескольких часов. Ключевым моментом является достижение полной аустенизации материала, то есть превращения всего объема стали в аустенит, что гарантирует равномерность структурных изменений в процессе последующего охлаждения. Скорость охлаждения также оказывает значительное влияние на структуру и свойства стали; быстрое охлаждение в значительной степени способствует образованию более мелкозернистой структуры, что в свою очередь улучшает механические свойства металла. Однако чрезмерно быстрое охлаждение может привести к возникновению остаточных напряжений, поэтому после него может понадобиться отпуск для их снятия.

- Камерные печи – это наиболее распространенный тип оборудования для нормализации, которые подходят для обработки больших партий изделий. Их вместимость может достигать десятков тонн, а рабочие температуры – до 1200 °C и выше, что позволяет нормализовать изделия из различных марок стали.

- Шахтные печи – предназначены для нормализации длинномерных изделий, таких как прутки и трубы. Особое внимание уделяется температурному режиму и скорости нагрева, чтобы обеспечить равномерное прогревание изделий.

- Проточные (конвейерные) печи – используются на крупных промышленных предприятиях для бесконечного потока обработки изделий. Они позволяют автоматизировать процесс нормализации, гарантируя высокую производительность и стабильно высокое качество.

К основным компонентам печного оборудования относятся:

- Системы управления и контроля – они обеспечивают точное поддержание заданных температурных режимов и времени выдержки, что критично для достижения необходимых свойств нормализованной стали.

- Нагревательные элементы – они могут быть выполнены на основе электрических резисторов, газовых горелок или индукционного нагрева, выбор зависит от экономических соображений и технических особенностей производства.

- Изоляционные материалы – они необходимы для снижения теплопотерь и повышения эффективности работы печи, что особенно важно при высокотемпературных процессах нормализации.

- Системы вентиляции и охлаждения – они обеспечивают равномерное остывание изделий после выдержки при высокой температуре, что, в свою очередь, влияет на конечную структуру и характеристики стали.

Проведение работ

Процесс нормализации стали требует строгого соблюдения технологических параметров и последовательности операций, что позволяет получать металл с заданными характеристиками. Рассмотрим этапы выполнения работ более подробно, акцентируя внимание на ключевых аспектах и терминах.

Подготовка и загрузка материала. Перед началом нормализации проводится тщательный осмотр и подготовка изделий. Удаляются загрязнения, окалина и ржавчина, потому что они могут негативно повлиять на равномерность нагрева и охлаждения. Заготовки равномерно располагаются в печи, чтобы обеспечить достаточное расстояние между ними для улучшения циркуляции тепла.

Нагревание. Нагревание до температуры нормализации — это критический этап, который требует точного контроля. Температура нагрева для углеродистых сталей составляет от 800 до 920 °C, в зависимости от конкретного состава стали. Для легированных сталей этот диапазон может быть шире из-за различий в температурных проимечаниях фазовых превращений. Время нагрева зависит от размеров и формы изделий, а также от их исходного состояния и состава.

Выдержка при температуре нормализации. После достижения необходимой температуры изделия выдерживаются в печи для полного прогрева. Время выдержки варьируется от нескольких минут до нескольких часов и определяется толщиной и химическим составом металла. Этот этап позволяет достичь полной аустенизации стали, что является решающим для формирования мелкозернистой структуры после охлаждения.

Охлаждение. Охлаждение на воздухе является завершающим этапом нормализации, которое существенно определяет структуру и свойства. Оно должно происходить равномерно, чтобы избежать появления внутренних напряжений. Скорость охлаждения влияет на формирование фаз в структуре и, соответственно, на её механические характеристики.

Контроль качества. После завершения нормализации осуществляется контроль качества изделий. Этот процесс включает в себя измерение твердости, проведение металлографических исследований и, если необходимо, механические испытания на растяжение, ударную вязкость и другие характеристики. Эти мероприятия позволяют оценить соответствие полученных свойств требованиям к конечному продукту.

Проведение работ

Нормализация стали осуществляется на специализированных участках металлургических и перерабатывающих предприятий, которые оборудованы печами и дополнительными устройствами. После завершения процесса выдержки происходит выгрузка стальной детали с последующим охлаждением на воздухе или с помощью воздушного обдува. В последнем случае охлаждение может осуществляться с использованием вентиляторов. Заметим, что иногда нормализация может быть заменена нормализующей прокаткой. При этом можно снизить как временные затраты, так и энергетические расходы. Температура нормализации и время выдержки могут отличаться в зависимости от материала.

Выбор температуры выполняется с учетом типа сплава, его марки, процентного содержания углерода и основных легирующих компонентов. Время выдержки зависит от размеров изделия, его химического состава и температуры нагрева. Чем больше толщины, легирование и ниже температура, тем дольше будет происходить процесс. Небольшие детали обычно прогреваются в таком оптимальном режиме в течение 15 минут. Для углеродной стали и низколегированных марок достаточно полутора минут на каждый миллиметр толщины. Для высоколегированных аналогов — от 2 до 2,5 минут на каждую толщину в миллиметрах. В среднем, для изделий толщиной 2,5 см выдержка составит 1 час.

Во время охлаждения необходимо учитывать параметры нижней критической точки. Если значения этой температуры будут ниже, процесс охлаждения может быть ускорен. Например, изделия или заготовки могут быть помещены в контейнер с водой или маслом. Если у изделия имеется значительный перепад сечения, для предотвращения коробления следует снизить термические напряжения. Это важно учитывать как на этапе нагрева, так и на этапе охлаждения. Для улучшения этих процессов перед выполнением основной работы может проводиться нагрев в соляной ванне. После завершения всех этапов образуется металл без полос, с однородной структурой. Средняя скорость охлаждения колеблется в пределах от 20 до 500 °C в секунду.

Нюансы нормализации разных марок

Режимы нормализации для сталей марок 20, 35, 40, 40Х, 45, 50 и Ст3 различаются. Температура нагрева первой закалки стали 30 составляет 870 градусов, для марки 40 – 840 градусов, для 45 – 830 градусов, для 50 – 810 градусов. Охлаждающей средой для углеродистых сталей является вода. Температура отпуска варьируется от 250 до 500 градусов. Температура первой закалки для хромистых и марганцовистых сталей составляет 830-880 градусов. Если сталь закаливается без достижения нужных температур, образуются ферритные зоны, что неизбежно приводит к снижению прочности. Значительное превышение критических температур при закалке может вызвать образование трещин.

Однако для сталей 40Х, 45Х, 50Х и 30Х охлаждение производится в масле. Для остальных типичными являются воздух и вода. При соблюдении таких условий материал приобретает необходимые свойства, такие как твердость и улучшенные характеристики, которые могут изменяться из-за предыдущих обработок. Интенсивность охлаждения определяется количеством перлита и размерами формованных заготовок. Чем выше скорость охладжения, тем больше перлита образуется и тем прочнее получается структура металла. По сравнению с отожженной сталью, высокоуглеродные и среднеуглеродные сплавы становятся прочнее и тверже на 10-15%. Воздушный обдув может происходить до температуры 800 °C в секунду. В зависимости от типа стали охлаждающие среды, помимо воды и минерального масла, необходимо учитывать использование расплавленной соли. Правильность и интенсивность охлаждения являются важными параметрами.

Если охлаждение проходит слишком быстро, это приводит к увеличению прочности и твердости металла. При медленном процессе охлаждения металл теряет свои свойства. Конструкционные стали нормализуют в открытом воздухе, а не в печах. Они могут подвергаться сверлению, точению и фрезеровке. При необходимости исправить нарушенную структуру сплавов можно применить двухступенчатое охлаждение. В этом случае перлитные пластины преобразуются в зерна. Металл сначала нагревают до температуры, превышающей критическую точку, а затем снижают до 700 °C и выдерживают до 500 °C, после чего проводят долгое остывание. Этот вид нормализации называют сфероидизирующей. В результате обработки металл становится более податливым к резке.

Такой принцип обработки применяется для сплавов с содержанием углерода около 0,65%. Время выдержки металла зависит от его структуры: чем она грубее, тем больше времени требуется.

Конечный результат

Обработка низкоуглеродистых сталей, как правило, приводит к формированию однородной перлитной структуры (см. рис. 3), которая либо включает зерна феррита, либо область карбидов на границах зёрен, в зависимости от содержания углерода в исходном материале. Основные причины для выполнения нормализации заключаются в повышении обрабатываемости, измельчении микроструктуры, гомогенизации и снижении остаточных напряжений. К примеру, гомогенизация чугунных отливок производится с целью разрушения или улучшения дендритной структуры литого металла, что способствует более равномерному отклику на последующее упрочнение заготовки (см. рис. 3). Аналогичным образом, для деформируемых металлов нормализация помогает уменьшить полосчатую структуру зерна, которая образуется при горячей прокатке. В случае кованых изделий нормализация способствует снижению размеров зёрен или получению зёрнышек средних и мелких размеров.

В нормализации среднеуглеродистых материалов используются более интенсивные температуры нагрева по сравнению с отжигом, а процесс охлаждения происходит намного быстрее. Именно поэтому эта технология часто менее затратна, чем отжиг.

Области применения

Эта технология также имеет свои экономические цель. В частности, она является более семи эффективной по сравнению с отжигом, поскольку не требует дополнительных временных затрат на удерживание изделий в печи во время охлаждения.

Термическая обработка штампованных изделий из ферритных нержавеющих сталей зачастую происходит после деформационного упрочнения. Сплавы на основе никеля подвергаются такой термообработке в силу изменений в микроструктуре, которые происходят после сварки. Для углеродистых сталей подобная обработка является мерой, направленной на снижение хрупкости, вызванной наклёпом.

Данная технология активно применяется в следующих областях:

- аэрокосмической промышленности;

- производстве сельскохозяйственной техники;

- автомобильной промышленности;

- тяжелом, энергетическом и транспортном машиностроении.

Подводя итог, можно сказать, что описанный процесс представляет собой наилучший способ термического воздействия на структуру металла, особенно если задание производства связано с необходимостью стабильности формы и размеров изделия, что является ключевым фактором его долговечности и эксплуатационных характеристик.

Цель нормализации стали

В процессе нормализации сталь нагревается до температуры, превышающей верхнюю критическую точку на 30-50 °C, а затем охлаждается.Этот процесс не является одним из основных методов термообработки, поскольку представляет собой разновидность отжига или закалки в зависимости от марки сплава и размеров заготовки.

Нормализация доэвтектоидных сталей обеспечивает формирование однородной структуры с мелким зерном и иногда применяется в случае низкоуглеродных сплавов вместо отжига. В случае заэвтектоидных сталей этот процесс направлен на ликвидацию цементитной сетки.

Нормализацияхарактеризуется необходимостью изменения микроструктуры материала и используется для достижения следующих целей:

- снижение внутренних напряжений;

- перекристаллизация крупного зерна в мелкое;

- формирование необходимых свойств поковок или промежуточных заготовок, изготовленных методом пластической деформации;

- обработка отливок, созданных путём заливки расплавленного металла в формы;

- получение новых характеристик материала сварных швов.

Нормализация стали позволяет достичь различных, зачастую даже противоположных результатов. При помощи этого способа термообработки можно как повысить, так и снизить твердость, вязкость конечного изделия или изменить его прочностные характеристики. Конкретный итог зависит от термических и механических свойств выбранного сплава.

После обработки отливки получают гомогенизированную структуру, в которой нивелируются остаточные напряжения, и материал становится более подверженным к термическому упрочнению. У изделий, полученных с помощью давления, отмечается снижение полосчатости структуры и улучшение размеров зерна.

В сочетании с отпуском этот процесс позволяет отказаться от закаливания, что предотвращает образование зон с дефектами, что особенно важно для изделий с резкими переходами в сечении.

Подобный подход позволяет достигнуть следующих целей:

- улучшение структуры металла перед запланированной закалкой;

- повышение обрабатываемости материала в процессе резки;

- устранение вторичного цементита в заэвтектоидной стали посредством нормализации;

- подготовка стали к финальной термообработке.

Принципы нормализации стали

Процесс обычно выполняется как промежуточная стадия в процессе улучшения структуры сплава. Он может также применяться на завершительном этапе при работе с сортовым прокатом, включая узкие стальные брусья, которые укладываются на железнодорожные шпалы, рельсы и так далее.

В процессе нормализации металл нагревается до температур, превышающих критические значения на 30-50 °C, после чего происходит выдержка и охлаждение.

Температура выбирается в зависимости от типа сплава. Заэвтектоидные стали подвергаются нормализации в диапазоне между точками Ac1 и Ac3, в то время как доэвтектоидные требуют нагрева выше Ac3. При этом для сталей первого типа фиксируется одинаковая твердость, поскольку равное количество углерода растворяется. Это означает, что фиксируется равное количество аустенита, в структуре остаются только мартенсит и цемент, который обеспечивает дополнительную прочность к износу и твердость.

При нормализации углеродистой стали с высоким содержанием углерода и нагреве выше Ac3 могут возникать повышенные внутренние напряжения, которые вызывают увеличение аустенитных зерен и содержание углерода, в то время как температура перехода в мартенсит снижается. Таким образом, происходит снижение прочностных и твердостных характеристик.

Нагрев доэвтектоидного сплава выше Ac3 позволяет увеличить его вязкость, так как формируется мелкозернистый аустенит, который, после охлаждения, трансформируется в мартенсит с мелкими кристаллами. Использование температур в диапазоне Ac1–Ac3 может привести к получению ферритной структуры, что негативно сказывается на твердости стали после нормализации, и на механических характеристиках после отпуска.

Продолжительность выдержки играет важную роль в обеспечении гомогенизации структуры. В среднем на эту операцию заложено один час на каждые 25 мм толщины стали.

Интенсивность охлаждения выбирают в зависимости от требуемого содержания перлита и размеров его пластин. Путем увеличения интенсивности увеличивается содержание перлита, что приводит к уменьшению расстояний между его пластинами и их толщинами, что, в свою очередь, усиливает прочность и твердость металла. При низкой интенсивности охлаждения сплав будет иметь меньшую прочность и твердость.

Во время нормализации стальных заготовок с существенными перепадами сечения стараются минимизировать термические напряжения, чтобы избежать коробления, что важно как на этапе нагрева, так и на этапе охлаждения. Перед выполнением основных мероприятий, нагрев металл можно производить в соляной ванне.

При достижении температуры нижней критической точки изделие зачастую подвергается быстрому охлаждению, помещая его в масло или воду.

По завершению нормализации микроструктура стали изменяется: внутренние напряжения снижаются, начинается перекристаллизация, что ведёт к уменьшению размера зерна.