Следует обратить внимание, что полученная величина прокаливаемости стали не всегда соответствует стандартам, указанным в ГОСТ. Это связано с воздействием множества факторов, которые мы уже обсуждали ранее.

Прокаливаемость стали: технология испытаний

Прокаливаемость стали

Прокаливаемость стали при закаливании подразумевает под собой образование мартенситной или троосто-мартенситной фазы. Этот показатель определяется минимальной скоростью охлаждения, при которой происходит распад аустенита на ферритно-карбидную смесь, что в свою очередь зависит от химического состава сплава.

Например, если фактическая скорость охлаждения превышает критическую, то глубина зоны закаливания становится сквозной. Этот показатель соответствует расстоянию между поверхностью заготовки и полумартенситной (состоящей на 50% из троостита) структурой. Для цилиндрических образцов критическая скорость закалки обозначается как критический диаметр.

С увеличением критической скорости закалки и уменьшением стабильности переохлажденного аустенита наблюдается снижение прокаливаемости стали.

Закаливаемость стали

Закаливаемостью называют способность сплава к увеличению твердости во время закаливания. В этом контексте углеродистость мартенсита оказывает более значительное влияние, чем доля легирующих добавок.

Закаливаемость также может быть описана как способность сплава к образованию мартенситной структуры. При этом в расчет принимаются процессы закаливания и критическая скорость охлаждения. Закаливание осуществляется путем нагрева заготовки до температуры, превышающей ту, которая необходима для растворения избыточных фаз, затем последует выдержка и охлаждение с превышением критической скорости, что содействует формированию мартенсита и подавлению распада аустенитной фазы на смесь ферритов с цементитом.

Определение предела прокаливаемости стали

Прокаливаемость сталей регламентируется нормами, установленными в ГОСТ 5657, изданном в 1969 году.

Для определения прокаливаемости применяют стандартный метод, включающий торцевую закалку. После нагрева в специальном аппарате охладительный процесс производится для стандартного цилиндрического образца. Охлаждение осуществляется только с одного торца с использованием струи воды. Твердость охлажденного металла измеряется, начиная с закаленной части и последовательно фиксируя полученные результаты на графике.

Искомый показатель определяется исходя из расстояния между торцом заготовки и полумартенситной зоной. Коэффициенты твердости контрольного участка, в большинстве случаев зависящие от углеродистости сплава, предварительно определяются эмпирическим методом.

Чтобы более точно определить критический диаметр для изделий в виде шара, цилиндра или параллелепипеда, используется специальная номограмма. В качестве исходной физической величины берется расстояние от закаленного торца цилиндрического образца до полумартенситной зоны, полученное в ходе упомянутого эксперимента. Это значение откладывается на шкале над номограммой, после чего из полученной отметки опускается перпендикуляр к линии идеального охлаждения.

Затем точка на пересечении двух линий связывается горизонтальной прямой с линией идеального охлаждения, которая соответствует водной, масляной или воздушной среде. Из полученных точек чертятся перпендикуляры к шкалам искомой формы, расположенным под номограммой.

Прокаливаемость, включая легированные стали, может изменяться даже в рамках одной марки металла. Это происходит ввиду воздействия различных факторов, таких как химический состав сплава, диаметр зерен, форма образца и прочее. Поэтому для стальных изделий прокаливаемость представляется не в виде кривой, а в виде полосы прокаливаемости. Важно помнить, что даже нормативы, указанные в соответствующих разделах ГОСТ, не всегда точно отображают фактические значения этого показателя для конкретного металла.

Закалка стали – температура

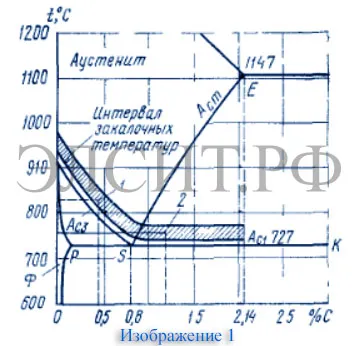

Температура, необходимая для закалки стали, определяется согласно диаграмме оптимальных температур нагрева, которую можно увидеть на изображении 1. Например, заэвтоктоидные стали нагреваются при температуре, превышающей точку АС1 на 30-50 градусов, в то время как доэвтектоидные стали – на 30-50 градусов выше точки АС3. Чем больше углерода в стали, тем ниже температура, требуемая для нагрева.

Так, инструментальная сталь закаливается при температурах 760-780 градусов Цельсия (точка 2). Установка индукционного нагрева оборудована современными автоматизированными программами, что позволяет задавать нагрев до необходимой температуры и контролировать процесс закалки высокочастотным током.

Закалка стали – скорость нагрева

Выбор скорости нагрева для достижения поставленных целей основывается на следующих параметрах: тепловая мощность оборудования, химический состав стали, масса и размеры изделия, которое должно пройти закалку. Чем более сложна форма изделия и больше его масса, тем больше времени нужно на нагрев. Более высокое содержание углерода и других легирующих элементов в стали ведет к снижению ее теплопроводности.

Высокоуглеродистые и легированные стали рекомендуется нагревать медленно, увеличивая время выдержки во время нагрева. Это необходимо, поскольку высокие температуры на поверхности, значительно превыше внутренних, могут вызывать напряжение в металле. Внутренние слои, менее нагретые, препятствуют расширению прогретых поверхностей, что вызывает появление напряжений — сжатие на поверхности и растяжение внутри. При этом величина напряжений в первую очередь зависит от скорости нагрева: чем меньше скорость нагрева, тем меньше разница температур между центром и поверхностью.

Время нагрева в процессе закаливания состоит из двух компонентов: время непосредственного нагрева до необходимой температуры и время выдержки при заданной температуре. Первое зависит от среды, в которой идет нагрев, от формы и размеров изделия, а также от метода размещения материала в закалочной установке. Закалка с использованием высокочастотного тока обеспечивает качественное распределение тепла по всей поверхности изделия.

Зачем нужна закалка?

Закалка стали играет особенно важную роль в производстве машинных деталей, автотранспортных средств и других конструктивных элементов, для которых предъявляются высокие требования по прочности и долговечности. Основная задача заключается в увеличении твердости материала. Это достигается благодаря формированию мартенситной структуры, которая сильно превосходит по твёрдости ферритную или перлитную структуры, характерные для необработанной стали. Твердость может достигать значений 60-65 по шкале Роквелла (HRC), что в несколько раз выше, чем до проведения обработки. С повышением твердости также увеличивается износостойкость материала. Это особенно критично для деталей, подверженных интенсивному трению или воздействию абразивных веществ. Например, благодаря закалке режущие инструменты могут сохранять остроту гораздо дольше. Хотя мартенситная структура известна своей хрупкостью, правильно выполненная закалка с последующим отпуском позволяет достигать высокой устойчивости к ударным нагрузкам. Устойчивость к усталостным нагрузкам, то есть способности выдерживать циклические нагрузки без возникновения трещин, значительно повышается. Это особенно важно для компонентов, работающих в условиях переменных нагрузок, как в автомобильной и авиационной отраслях. Закалка также позволяет применять более тонкие и легкие детали без потери прочности и долговечности, что способствует снижению металлоемкости изделий и сокращению затрат на сырье. Современные технологии закалки включают использование различных охлаждающих сред (вода, масло, воздух), что дает возможность точно контролировать процесс для достижения необходимых характеристик в зависимости от типа стали и требований к конечному продукту. Разработка новых сплавов и совершенствование технологий термообработки открывают новые перспективы для повышения качества и расширения сфер применения закаленной стали.

- Увеличение твердости. Твердость может варьироваться от 40 до 65 единиц по шкале HRC, что делает сталь идеальной для производству инструментов.

- Повышение прочности. Прочность определяется способностью материала противостоять деформации и разрушению под воздействием внешних сил. Закалка увеличивает предел прочности, делая материал более устойчивым к механическим нагрузкам.

- Износостойкость. Подобная сталь имеет высокую устойчивость к абразивному износу, что критично для деталей машин и механизмов, испытывающих интенсивное трение.

- Улучшение усталостной прочности. Усталостная прочность — это способность материала предотвращать разрушения при циклических нагрузках. Закалка в сочетании с отпуском значительно улучшает усталостную прочность, что особенно важно для компонентов, работающих при переменных нагрузках, как в автомобильной и авиационной промышленности.

- Влияние на коррозионную стойкость. Хотя процесс закалки сам по себе не направлен на улучшение коррозионной стойкости, последующие процессы, такие как отпуск и дополнительные виды химико-термической обработки, например, цементация или нитрование, могут повысить устойчивость стали к коррозии.

Какие металлы подвергаются закалке?

Не все металлы и сплавы одинаково хорошо поддаются закалке, поэтому выбор материала для этой обработки зависит от его химического состава и структурных характеристик. Главные группы металлов следующие:

Закалка углеродистых сталей зависит от содержания углерода: стали, в которых содержание углерода составляет от 0.3% до 0.6%, демонстрируют хорошую закаливаемость и достигают высокой твердости и прочности после обработки. Стали с более высоким содержанием углерода (до 0.8% и выше) также могут быть подвергнуты закалке, однако они могут стать слишком хрупкими, если процесс не будет дополнен отпуском.

Легированные стали содержат один или несколько легирующих элементов, таких как хром, никель, молибден, которые улучшают их прокаливаемость и позволяют достигать большей твердости в более глубоких слоях по сравнению с углеродистыми сталями. Эти стали часто используют в условиях, где требуются особенно высокие характеристики прочности и стойкости к ударным нагрузкам.

Инструментальные стали, включая быстрорежущие, обладают значительным содержанием легирующих элементов и предназначены для упругих инструментов, работающих под воздействием высоких температур и нагрузок. Закалка таких сталей позволяет значительно повысить их износостойкость и срок службы.

Некоторые цветные металлы и их сплавы также могут подвергаться закалке, однако этот процесс и его результаты значительно отличаются от обработки черных металлов. Например, алюминиевые сплавы могут быть закалены для повышения прочности благодаря формированию твердых выделений в твердом растворе. Сплавы, такие как дюралюминий, проходят процессы растворения, закалки и естественного или искусственного старения для достижения требуемых механических свойств.

Технология закалки стали

Технология закалки стали включает два основных процесса: нагрев и охлаждение. Для каждого типа материала и конфигурации изделия рассчитываются оптимальные параметры температуры, скорости нагрева, а также продолжительность охлаждения и его тип.

С экономической точки зрения, скорость нагрева должна максимизироваться, чтобы снизить потребление энергии. Однако слишком быстрый нагрев может негативно сказаться на поверхности и сердцевине стали. Поэтому необходимо находить оптимальный баланс между себестоимостью процесса, скоростью и температурными условиями.

Типы охлаждающих сред

Поскольку основная цель закалки стали — это повышение твердости и прочности детали, на этапе охлаждения важно избегать появления дефектов. Поэтому применяются разные охлаждающие среды:

- Для поверхностной закалки и работы с изделиями простой конфигурации применяют воду. Воду предварительно очищают от солей и моющих средств и подогревают до 30 °C. Сложные детали не следует полностью охлаждать в воде, чтобы избежать появления трещин как в внутренней структуре, так и на поверхности.

- Изделия сложной формы охлаждаются 50-процентным раствором каустической соды, который предварительно нагревают до 60 °C. Пары данного раствора представляют опасность для здоровья человека.

- Тонкостенные изделия из углеродистых или легированных сталей охлаждаются комбинированным методом. Сначала они помещаются в воду, а затем обрабатываются в минеральных маслах. Пары от масла могут также вредить человеку, поэтому использование индивидуальных средств защиты обязательно.

Методы охлаждения

Закалка стали может быть осуществлена различными методами, которые зависят от требуемых свойств и условий процесса. Ниже описаны наиболее популярные способы закаливания:

В воде

Это самый распространенный и быстрый метод закалки стали. Нагретая до необходимой температуры сталь быстро погружается в холодную воду, что приводит к быстрому охлаждению и, следовательно, закалке. Вода обеспечивает интенсивное охлаждение, создавая твердую и прочную структуру. Однако в ходе этого метода могут возникать деформации или трещины.

В масле

Такой метод подходит для медленной и более щадящей обработки по сравнению с закаливанием в воде. Нагретая сталь помещается в специальное масло, например, минеральное или полимерное. Масло обеспечивает более медленное и равномерное охлаждение, что помогает предотвратить возможные деформации и трещины.

На воздухе

Этот метод применяется для некоторых видов стали, особенно для крупных или толстых изделий. В этом случае нагретая сталь оставляется на воздухе для естественного охлаждения. Закалка в воздухе обеспечивает медленное и контролируемое охлаждение, что может предотвратить возможные деформации или трещины.

В соли

Данный метод используется для закалки некоторых специальных видов стали и сплавов. Нагретая сталь погружается в расплавленную соль, что обеспечивает контролируемое охлаждение и предупреждает образование чрезмерных напряжений.

Выбор конкретного метода закалки сталей зависит от химического состава, типа стали, формы и размеров изделий, необходимых свойств после закалки и доступных возможностей технологии.

Возможные дефекты после закалки

Хотя процесс закалки может быть весьма полезным, он также может привести к возникновению различных дефектов, если был выполнен неправильно.

Один из наиболее распространенных дефектов — это растрескивание. Трещины могут образовываться из-за неравномерного нагрева или охлаждения, что может привести к разрушению металла под действием напряжений. Другим возможным дефектом является коробление или деформация, вызванные тепловым расширением или сжатием в процессе закаливания. Также существует риск обезуглероживания, если металл нагревается слишком быстро или до слишком высокой температуры, что приводит к снижению его прочности и твердости.

Важно отметить, что не все перечисленные дефекты обязательно проявляются после закалки, однако они могут возникнуть при неправильном подходе к процессу. Тем, кто занимается закалкой металла, необходимо учитывать, как температура и время воздействия влияют на свойства различных металлов, чтобы предотвратить аналогичные проблемы. Кроме того, пользователям закаленных металлов важно регулярно проверять изделия на наличие трещин или других дефектов, чтобы предотвратить дальнейшее повреждение.

Хотя закалка металлов может быть эффективным методом повышения прочности и долговечности ряда материалов, её следует всегда выполнять с осторожностью, чтобы избежать потенциальных дефектов. Понимание того, как температура и время воздействуют на различные металлы в процессе закалки, а также регулярный мониторинг изделий на предмет растрескивания или деформации помогут обеспечить их надежность и безопасность на длительное время.

Вывод

В целом, технологии и методы закалки стали были тщательно изучены. Важно понимать, что каждый метод обладает своими достоинствами и недостатками, связанными с затратами, временем и конечным результатом. Выбор наиболее подходящего способа для конкретного применения зависит от специфических требований конкретного проекта. Хотя не существует универсального решения для упрочнения стали, знание доступных вариантов может помочь специалистам принять обоснованное решение о том, какой метод будет наилучшим для их индивидуальной ситуации.