Теплоизоляционный. Этот вид пенобетона предназначен для утепления как вертикальных, так и горизонтальных конструкций, а также для возведения стен одноэтажных зданий. Пенобетон маркируется как D200, D250, D300, D350, D400, D450 и D500, где обозначение указывает на плотность блоков. Плотность непосредственно влияет на прочностные характеристики материала: чем выше плотность, тем выше прочность пенобетона.

Пенобетонные блоки: виды, характеристики и преимущества

Пенобетонные блоки представляют собой строительный материал, который сравнительно недавно появился на рынке. Это легкий ячеистый бетон, обладающий способностью выводить лишнюю воду через микроотверстия в своей структуре. Материал отличается высокой прочностью и хорошими теплоизоляционными свойствами. На сегодняшний день пенобетон не получил массового распространения, однако он имеет все шансы заменить газобетон, кирпич, шлакоблоки и другие ячеистые материалы в некоторых областях строительства. Далее мы более подробно расскажем о составе этого материала, его преимуществах и особенностях применения.

- Показатель теплопроводности составляет от 0,29 до 0,38 Вт/м °C для конструкционных типов и от 0,09 до 0,12 Вт/м °C для специализированных теплоизоляционных. Последний вариант превосходит по этому параметру даже древесину, делая его отличным выбором для утепления.

- Морозостойкость — в зависимости от марки пенобетон выдерживает 15, 35, 50 и даже 75 циклов заморозки и разморозки, что делает его пригодным для различных климатических условий.

Плотность пенобетона варьируется в зависимости от марки:

- D1000, D1100, D1200 — конструктивные материалы, существенно применяемые для возведения фундаментов и подвалов. Их плотность варьируется от 1000 до 1200 кг/м³.

- D500, D600..D900 — конструктивно-теплоизоляционные блоки, которые идеально подходят для возведения несущих стен и других опорных конструкций с плотностью в диапазоне от 500 до 900 кг/м³.

- Для строительства стен и создания теплоизоляционных контуров используются марки D300, D350, D500, плотность которых составляет от 150 до 400 кг/м³.

Выделяются также конструкционно-поризованные марки с плотностью от 1300 до 1600 кг/м³, используемые для выполнения специфических задач и продвигающиеся малыми партиями, что объясняет отсутствие их обозначения в ГОСТ.

Для определения прочности пенобетона конкретной марки достаточно разделить показатель его плотности на 20. Этот расчет немного занижен, но дает ориентировочное представление о характеристиках материала.

Отличие пенобетона от других стройматериалов

В интернете продолжаются споры о сравнительных преимуществах газосиликатных блоков и пенобетона. Оба материала обладают схожими характеристиками, включая показатели теплопроводности и вес. Однако газосиликат немного уступает пенобетону с точки зрения экологичности. Это связано с технологией его производства в автоклаве, которая основана на вспенивании мелких частиц алюминия и извести, которые взаимодействуют, формируя водород. Этот газ не сразу выветривается, а в течение времени продолжает выделяться в минимальных концентрациях, что может привести к потенциальным экологическим рискам.

При создании пенобетона используются синтетические или белковые вспениватели, которые не выделяют опасных газов. Сам материал герметичен и полностью защищен от токсичных выделений.

Еще одно важное преимущество пенобетона — это его влагостойкость. Пеноблоки имеют герметичную ячеистую структуру, в то время как газобетон наполнен каналами, которые могут быстро пропитать материал водой, ухудшая его эксплуатационные свойства.

Тем не менее, у пенобетонных блоков есть свои недостатки. Одним из основных является усадка, возникающая из-за повышенного содержания влаги в материале, в некоторых случаях достигающая 1-3 мм на каждый метр конструкции. Это происходит по следующим причинам:

- В состав было добавлено избыточное количество воды.

- Не истек срок отвердевания пеноблоков, который составляет не менее 28 дней. В это время следует уделять особое внимание тому, чтобы в кладку не попадала вода, что может негативно повлиять на итоговые характеристики.

При соблюдении всех необходимых мер предосторожности можно избежать значительной усадки. Интересно, что газосиликатные блоки не обладают этим недостатком и не требуют времени на усадку.

Другой проблемой пенобетонных блоков является склонность к образованию сколов по краям. Чтобы предотвратить повреждения, необходимо аккуратно и осторожно перемещать материал при его транспортировке, избегая бесформенного укладки. Небольшой вес пенобетона позволяет переносить его без особых усилий.

Это практически все недостатки, с которыми сталкиваются пенобетонные блока. Большинство негативных отзывов о материале связаны с тем, что на рынке встречаются недобросовестные производители, которые предлагают продукцию низкого качества. Это может быть связано с тем, что в состав добавлены не все компоненты или не соблюдены пропорции, а также с тем, что время дозревания пенобетона было недостаточно длинным. Если использовать блоки до истечения 28 дней, их прочность может быть существенно снижена.

Поэтому рекомендуется закупать строительные материалы только у проверенных поставщиков, которые могут предоставить сертификаты, подтверждающие качество своей продукции и результаты проведенных лабораторных испытаний.

Что такое пеноблок

Пеноблоки изготавливаются из пенобетона. Пенобетон, в свою очередь, получают из смеси цемента, кварцевого песка, воды и пенообразователя. В процессе застывания вспененной массы возникают множество закрытых воздушных ячеек, что обеспечивает материалу легкость и достаточную прочность.

Некоторые производители также добавляют в состав пеноблока фибру — полимерные волокна разной длины, что повышает прочностные характеристики бетона.

Существует две технологии производства пенобетона:

- Классическая технология. В этом случае бетонная смесь перемешивается с заранее созданной пеной, полученной в пеногенераторе. В бетоносмеситель сначала засыпается песок, затем добавляются цемент и вода. После достижения однородной консистенции в смесь добавляют пену и перемешивают еще 5 минут. Получившийся жидкий пенобетон разливается по формам, что позволяет изготовить блоки. Этот процесс осуществляется на заводе.

- Баротехнология. Эта методика применяется непосредственно на строительной площадке с использованием специальной мобильной установки. Часто в таких случаях вместо пеногенератора в процессе смешивания вводят пенообразователь. Процесс менее сложный, но за это приходится расплачиваться увеличением расхода пенообразователя и возможным ухудшением качества блоков, а также их прочности по сравнению с классической технологией.

Изготовление пеноблоков в промышленных условиях. Источник: beton-house.com

Так выглядит старенький аппарат для производства пеноблока прямо на стройплощадке. Источник: lalafo.kg

После изготовления и нарезки пеноблоки должны пройти процесс затвердевания, который происходит естественным путем: материал оставляют на 28 дней, постепенно накапливая прочность. Это характерно не только для пенобетона, но и для любого вида бетона. Однако если для тяжелого монолитного бетона можно начинать нагружение уже на четвертый-пятый день после заливки, то пенобетон, благодаря своей пористой структуре, требует полного 28-дневного периода. Если начать строительство раньше, блоки могут просто разрушиться.

Для проверки того, что пеноблоки достигли необходимой прочности, можно использовать три метода. Лучше всего, если будут соблюдены все три условия:

- Имеются документы с датой производства, что позволяет легко определить, затвердел материал или нет.

- Блоки невозможно разломать руками: если они еще не окончательно затвердевшие, их можно будет легко сломать и отломать фрагты.

- Блоки уложены на палеты и укрыты стретч-пленкой, которая остается сухой. Если процесс затвердевания еще продолжается, пленка внутри будет покрыта конденсатом, проявляющимся в каплях влаги.

Чем пеноблок отличается от газоблока

Оба материала относятся к категории легких ячеистых бетонов, однако между ними имеются различия.

Состав. В качестве связующего компонента в пенобетоне используется портландцемент.

Процесс создания газобетона предполагает использование известково-цементной смеси, состоящей на 75% из негашеной извести. Благодаря этому газобетон по составу и технологии ближе к силикатному кирпичу, и блоки из него часто называют газосиликатными. Для формирования ячеистой структуры газобетона используется газообразователь — алюминиевая паста.

Прочность. В этом аспекте газобетонные блоки превосходят пенобетонные. Например, если рассматривать оба материала с одинаковой плотностью D500, то пенобетон будет иметь класс прочности В1 и относиться к теплоизоляционным материалам, что означает, что стены из него строить нельзя, можно только использовать в качестве утеплителя. А газобетон будет относиться к классу В2,5 и считаться конструкционно-теплоизоляционным, что позволяет на его основе как строить стены, так и использовать в качестве утеплителя.

Возможность кустарного производства. Пенобетон можно производить кустарным способом на строительной площадке, в то время как газобетонный блок автоклавного отверждения можно изготовить только на профессиональном оборудовании в специально отведенном цеху. Это является основным отличием между газобетоном и пенобетоном в плане технологий.

При покупке газобетонных блоков на заводе не существует риска наткнуться на кустарную продукцию низкого качества, в то время как купить низкокачественный пенобетонный блок — дело, к сожалению, вполне сделаемое.

Скорость производства. Пенобетон достигает необходимой прочности при естественных условиях за 28 дней, в то время как газобетон помещается в автоклав, где под воздействием пара твердеет за 12 часов.

Цена. Производственный процесс газосиликатного блока более трудоемкий, что обуславливает более высокую цену таких материалов в сравнении с пенобетонными блоками при равной плотности.

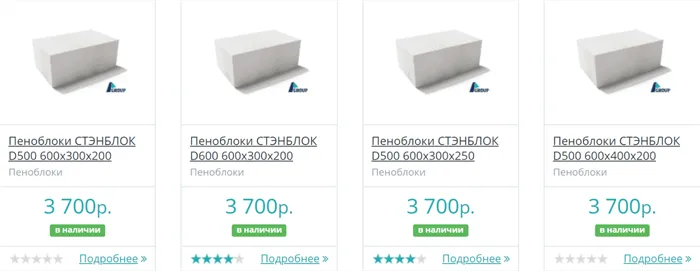

Цена кубометра газобетонных блоков начинается от 5300 ₽. Источник: бонолит.online

Пеноблок такой же плотности значительно дешевле — от 3700 ₽ за кубометр. Источник: penoblok-group.ru

Необходимость внешней отделки. Пенобетонные блоки имеют закрытые ячейки, что позволяет им не впитывать влагу, в том числе пар. В результате дом из пенобетона не нуждается в защите от осадков, а внешняя отделка имеет исключительно декоративный характер.

Газобетон же, обладая открытой структурой ячеек, легко пропускает пар и впитывает воду. Если его не оградить фасадом, он быстро утратит теплоизоляцию, а в некоторых случаях даже потеряет прочность. Обычно здания из газобетона требуют устройства вентилируемого фасада.

Точность размеров. В общем, это зависит от качества производства, но блоки газосиликатного происхождения, как правило, более ровные и одинаковой формы благодаря процессу отверждения под высоким давлением. Это упрощает кладку, снижает расход раствора и делает дом более теплым.

Технологии производства пеноблоков: три способа

Теперь, когда мы разобрались, из чего состоит пеноблок, важно понять, какие стадии производства он проходит, чтобы стать готовым изделием. Пенобетон — это ценный строительный материал, который широко используется благодаря своим уникальным характеристикам, таким как:

- легкость;

- тепло- и звукоизоляция;

- высокая прочность на механическое воздействие. Стенка из такого материала может эксплуатироваться под значительными нагрузками с несущей функцией.

Эта информация дает общее представление о том, что собой представляет пенобетон.

Пеноблоки производятся с использованием различных методов, каждый из которых имеет свои особенности и преимущества. В данной статье мы рассмотрим три основных способа производства пеноблоков: классический, беспрессовый и автоклавный. Кроме того, выбор технологии производства пеноблоков зависит от ряда факторов:

- наличие определенного оборудования на предприятии и его современность. Наиболее качественные блоки изготавливаются на европейских производственных мощностях с числовым программным управлением;

- используемый состав пеноблока и рыночная себестоимость. В случае небольших объемов производства возможно удешевление состава;

- объем рынка сбыта. Если он большой, блоки производятся разных марок, в противном случае материал обычно изготавливается по одной ограниченной технологии.

Классический метод производства пеноблоков

Данный метод основывается на использовании пористого заполнителя, к которому относятся:

- мелко калиброванный песок или просеянный гравий небольшой фракции;

- связующий материал, например, цемент или известь. Чтобы достичь максимальной прочности десерта, блоки изготавливают из высоких марок цемента.

Из вышеизложенного видно, из чего состоит пеноблок при применении классического метода производства.

В данном случае пористый заполнитель смешивается с порошковым материалом и водой, после чего полученная масса заливается в формы и остается на сутки для затвердевания. Далее блоки извлекаются из форм и оставляются на финальную сушку. Этот метод является простым и доступным, но получает блоки с низкой плотностью и прочностью, что не позволяет использовать их в качестве несущих конструкций.

Беспрессовый метод производства пеноблоков

Данный способ использует пену, получаемую из специального пеногенератора, в качестве пористого заполнителя. Пена смешивается с порошковым материалом и водой и затем разливается в формы. Блоки твердеют естественным образом без применения дополнительного давления или тепла. Благодаря использованию пены, материал, полученный данным методом, имеет более высокую плотность и прочность по сравнению с классическим способом, при этом состав пеноблока остается неизменным.

Автоклавный метод производства пеноблоков

Этот метод является самым совершенным среди перечисленных выше. В данном случае не только важен вопрос — из чего составлен пеноблок, но и сама суть метода. Он основывается на сочетании пористого заполнителя с порошковым материалом, водой и добавками. Хотя состав остается неизменным, далее смесь заливается в формы и помещается в автоклав — специализированную камеру, в которой блоки отверждаются при высокой температуре и давлении. Это позволяет получить блоки с высоким качеством прочности.

Заводские факторы, влияющие на качество пеноблоков

Эти аспекты играют ключевую роль в процессе их производства. Тема «состав пеноблока: из чего его делают» имеет множество аспектов. Рассмотрим пять причин, почему заводские факторы так существенно влияют на качество пеноблоков.

- Качество сырья. Один из основных факторов, оказывающих влияние на качество пеноблоков, — это качество используемого сырья (например, марка цемента). Использование высококачественных материалов на заводах обеспечивает получение более прочных и долговечных пеноблоков. Сырье должно полностью соответствовать всем стандартам и требованиям качества.

- Технологический процесс. Важное значение имеет также технологический процесс производства. Настроенные и отлаженные технические системы гарантируют высокую точность и стабильность в процессе изготовления пеноблоков. Отсутствие ошибок и дефектов в производственной цепочке является залогом высококачественной продукции. Даже если сырьё соответствует высоким требованиям, отсутствие тщательного контроля может привести к плохому качеству!

- Проверка качества. Эффективная система контроля качества является неотъемлемой частью заводского процесса производства пеноблоков. Контроль необходимо осуществлять строго и систематически, чтобы выявлять и устранять любые дефекты и несоответствия. Пеноблоки, изготовленные на заводах с эффективной системой контроля качества, имеют гарантированное высокое качество. Также следует помнить, что состав пеноблока должен соответствовать всем установленным стандартам.

- Профессиональные навыки операторов. Работники, занятые на заводах по производству пеноблоков, должны обладать высокой квалификацией. Они должны быть хорошо обучены и иметь опыт работы с оборудованием. Качество пеноблоков напрямую связано с профессиональными навыками и мастерством операторов.

- Соблюдение стандартов и требований. Заводы, производящие пеноблоки типовых размеров, обязаны строго соблюдать все стандарты и требования качества. Это включает все стандартные документы, правила и инструкции, а также соблюдение экологических и безопасных норм. Компании, которые приходят к соблюдению этих норм, гарантируют высокое качество своей продукции.

В заключение, заводские факторы имеют решающее значение для определения качества пеноблоков. Качество сырья, технологический процесс, контроль качества, квалификация операторов и соблюдение стандартов — все эти аспекты влияют на качество готовой продукции.

Приобретая пеноблоки, покупатели должны внимательно оценивать заводские факторы, чтобы убедиться в высоком качестве материалов, которые они собираются приобрести.

Фундамент для домов из пеноблоков

Фундамент для дома, построенного из пеноблоков, не отличается принципиально от фундаментов для других типов строений, как отмечает эксперт Илья Бузик. Однако за счет снижения нагрузки, связанного с использованием более легкого материала, возможно сэкономить на фундаментах.

Большинство загородных домов строятся либо на ленточных бетонных фундаментах, либо на монолитных бетонных плитах (вибор фундамента зависит от геологических особенностей грунта на участке, а не от материала для стеновых конструкций). Соответственно, пеноблоки и газоблоки могут быть использованы как на ленточном, так и на плитном фундаментах, что делает их универсальными в использовании, — добавляет Михаил Африканов.

Производство пенобетонных блоков

Производство пенобетонных блоков

Процесс изготовления пенобетонных блоков регламентируется нормами ГОСТ 25485-89 и ГОСТ 21520-89. Однако в настоящее время соблюдение этих норм не является обязательным, и не все производители их придерживаются, особенно это касается мелких компаний и индивидуальных предпринимателей, производственные процессы которых сложно контролировать. Тем не менее, известные бренды и крупные производители пенобетонных блоков стараются всегда поддерживать высокое качество своей продукции.

На начальном этапе производства пенобетона создается специальная пена (на основе ПАВ или пеноконцентрата), которая затем добавляется в смеситель с раствором из песка, цемента и воды. После тщательного перемешивания однородная масса заливается в специальные формы, где происходит процесс твердения бетона и образования пор.

Исходя от способа производства, пенобетонные блоки можно разделить на три вида:

- кассетные пенобетонные блоки, которые производятся путем заливки раствора в формы-ячейки, заранее подготовленные для получения блоков определенного размера. Они затвердевают примерно за десять часов;

- блоки, нарезанные из массива: раствор заливается в одну большую форму объемом около трех кубометров, где бетон схватывается в течение пятнадцати часов, после чего изобразившаяся плита распиливается на мелкие блоки;

- блоки, прошедшие автоматическую распалубку: этот метод является модернизированным вариантом кассетного производства, где специальное оборудование содержит формы (отделенные перегородками), куда заливается раствор. Через четырнадцать часов готовые блоки выдавливаются на поддон.

Преимущества пенобетонных блоков

Пенобетонные блоки, благодаря своей пористой структуре, имеют более высокие теплосберегающие характеристики по сравнению с другими строительными материалами, например, с кирпичом. Кроме того, блоки из пенобетона обладают еще одним значительным преимуществом — легким весом, что позволяет легко возводить из них стены и перекрытия, использовать в качестве утепляющего материала.

Качественные пенобетонные блоки, обладающие правильной геометрической формой, часто не нуждаются в использовании цементного раствора для их кладки. В этих случаях применяют специальные клеящие составы, что позволяет минимизировать расстояние между, например, кирпичной стеной и используемым в качестве утеплителя пенобетонным блоком, максимально задействуя теплосберегающие свойства блока.