Предел прочности металла является ключевым понятием, которое обозначает критическую величину напряжения, превышение которой ведет к разрушению материала. Если рассматривать данный процесс в контексте его физических аспектов, речь идет о силе растяжения, необходимой для разрыва образца с определенной геометрией и сечением. Однако стоит отметить, что употребление этого термина не всегда может быть уместным, поскольку он охватывает широкий спектр физических явлений.

Предел прочности металла: почему нужно учитывать этот показатель

В соответствии с нормами ГОСТа, предел прочности металла представляет собой одну из важнейших механических характеристик материалов. Данная терминология широко используется в профессиональных инженерных и научных кругах для обсуждения свойств различных металлов и их сплавов. Тем не менее, в технической документации, нормативных сборниках и других специализированных источниках, данный параметр более правильно обозначается как временное сопротивление.

Прочность, в свою очередь, определяется как способность стали или аналогичных материалов противостоять механическим нагрузкам, которые могут привести к деформации или разрушению. Это включает в себя способность сохранять целостность и форму при влиянии различных факторов, таких как механизм нагрузки, температура и магнитное поле.

Ключевыми характеристиками прочности при растяжении являются предел прочности (или временное сопротивление), уровень упругой деформации, предел пропорциональности, пределы упругости и текучесть.

Предел прочности металла обозначается символом σв, а его измерение производится в килограммах силы на квадратный сантиметр (кгс/см²) или мегапаскалях (МПа).

Для оценки прочности материалов на разрыв применяются специализированные стенды, на одном конце которых образец надежно закрепляется, а к другому прикладывается растягивающая нагрузка. Энергия нагрузки создается с помощью электромеханических или гидравлических приводов. В процессе испытания нагрузка постепенно увеличивается, вплоть до момента, когда образец разрывается, скручивается или изгибается.

Для регистрации величины силы на разрыв и относительной деформации образцов, оборудование испытательных стендов включает в себя электронные системы контроля.

Разновидности пределов прочности металла

Как упоминалось ранее, предел прочности металла является одной из ключевых физических характеристик конструкционных материалов, включая металлы. Этот индекс служит основой для принятия решений о целесообразности использования конкретных сплавов при производстве различных деталей, а также о необходимости их замены более прочными аналогами.

В зависимости от типа и характера приложенных нагрузок выделяются следующие виды пределов прочности металла:

- **Предел прочности металла при сжатии:** Этот показатель определяет максимальные нагрузки, при которых постоянные или переменные механические напряжения могут сжимать образец, что приводит к его деформации или разрушению. Статический предел прочности указывает на критическое значение при постоянном напряжении, тогда как динамический относится к переменным напряжениям. Сжатие, как правило, происходит в короткий промежуток времени.

- **Предел прочности металла при растяжении:** Это максимальное значение механической нагрузки на образец, превышение которой вызывает его разрыв. Здесь также рассматривается возможность неприемлемого истончения, свидетельствующего о достижении критического уровня напряжения. Такие испытания также, как правило, занимают небольшой временной интервал.

- **Предел прочности металла при кручении:** Данный индекс отражает максимальные касательные напряжения, возникающие при кручении вала в его наиболее уязвимых сечениях. Увеличение этих напряжений приводит к разрушению образца. Этот показатель важен для проведения расчетов прочности, выбора геометрии сечения и контроля допустимого крутящего момента.

- **Предел прочности металла при изгибе:** Этот предел обратно пропорционален твердости металла и увеличивается с ростом доли цементирующих добавок. Толщина цементирующего слоя в образце играет критическую роль: увеличение толщины повышает прочность, тогда как уменьшение приводит к снижению. Методика испытаний на изгиб заключается в приложении сосредоточенной нагрузки в центре образца, опирающегося на две точки.

**Предел прочности стали**

В современных условиях, несмотря на растущую конкуренцию со стороны новых материалов, стальные сплавы сохраняют свою актуальность в различных отраслях. Лазерная резка металла выступает как важная технология, обеспечивающая создание ответственных элементов конструкций из стальных сплавов с максимальной точностью при сохранении их прочностных характеристик.

Правильное применение лазерной технологии минимизирует воздействие на структуру металла, что, в свою очередь, продлевает срок службы деталей и повышает их прочность и безопасность в эксплуатации. Лазерная резка становится эффективным инструментом в производстве стальных конструкций, поддерживая востребованность стали.

Виды пределов прочности металла

В зависимости от типа приложенного усилия, предел прочности может быть разделен на несколько категорий:

- **Предел прочности металла при сжатии:** Этот параметр демонстрирует максимальные нагрузки, которые может выдерживать образец, при этом постоянное или переменное напряжение может привести к его сжатию или разрушению. Статический предел прочности относится к постоянному напряжению, в то время как динамический – к переменному.

- **Предел прочности металла при растяжении:** На данном уровне нагрузка, превышающая значение предела, приведет к разрыву образца. Возможны не только случаи полного разрушения, но и серьёзного истончения, что также указывает на превышение порога напряжения.

- **Предел прочности металла при кручении:** Этот параметр утверждает максимальные возможные касательные напряжения, возникающие при кручении вала, и превышение этих значений ведет к разрушению образца.

- **Предел прочности металла при изгибе:** Этот параметр обратно пропорционален твердости и возрастает с увеличением процента цементирующих добавок в сплаве, а также зависит от толщины слоя цементирующей добавки.

Предел прочности стали

Несмотря на новые материалы, такие как полимеры и композиты, стальные сплавы остаются флагманом в производстве ответственных элементов различных конструкций. Точный расчет предела прочности стальных деталей обеспечивает долгий срок службы и их безопасность.

Предел прочности стальных сплавов варьируется от 300 МПа для стандартных низкоуглеродистых сталей до 900 МПа для высоколегированных сортов.

На уровень предела прочности оказывают влияние:

- химическая структура сплава,

- условия термообработки, такие как закалка, отпуск и отжиг.

Влияние примесей на прочность может быть как положительным, так и отрицательным. При выплавке и прокатке сплавы стараются очистить от нежелательных включений, а полезные добавки вносятся для улучшения их свойств.

Дополнительно, в расчетах также учитывается предел текучести металла (обозначаемый как σT), который описывает напряжение, при котором начинается долговременная деформация с изменением прикладываемой силы. В условиях, когда достигается критическая величина, происходит разрушение образца, что означает разрыв связей между атомами под воздействием увеличенной нагрузки.

Для конструкций, работающих под обычными нагрузками, важны в первую очередь физические характеристики сплава, в то время как для деталей, подверженных экстремальным условиям, критично учитывать физико-химические свойства, которые не менее зависят от химического состава материалов:

Виды пределов прочности металла

Предел прочности является важнейшим показателем, отражающим возможное сопротивление материала различным нагрузкам до его разрушения. Рассмотрим подробнее различные виды пределов прочности, приводя конкретные примеры и данные, которые позволяют глубже понять это понятие.

При сжатии

Этот показатель может варьироваться в зависимости от особенностей типа и обработки материала:

- Обычные строительные стальные пруты способны выдерживать сжимающие напряжения в пределах 400-600 МПа.

- Чугун, благодаря своей хрупкости, имеет более низкий предел прочности при сжатии, который может составлять от 170 до 260 МПа, хотя некоторые образцы могут достигать и более высоких значений, свыше 800 МПа.

При растяжении

Этот параметр является критически важным для конструкционных применений:

- Углеродистые стали продемонстрировали предел прочности при растяжении от 400 МПа до более чем 1200 МПа, в зависимости от состава и методов термической обработки.

- Алюминиевые сплавы, как правило, имеют более низкий предел прочности, который может варьироваться от 70 МПа до 700 МПа в зависимости от сплава и его обрабатывающих технологий.

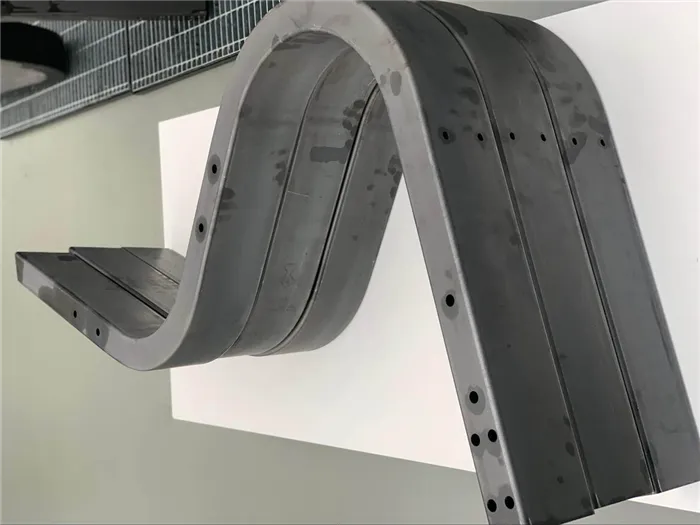

При изгибе

Этот показатель особенно важен для элементов конструкции, находящихся под действием изгибающих сил:

- Конструкционная сталь может демонстрировать предел прочности на изгиб от 355 МПа до 650 МПа.

- Для более гибких материалов, таких как алюминий, предел прочности при изгибе может быть ниже, но достаточен для большинства применений, с диапазоном от 200 МПа до 500 МПа.

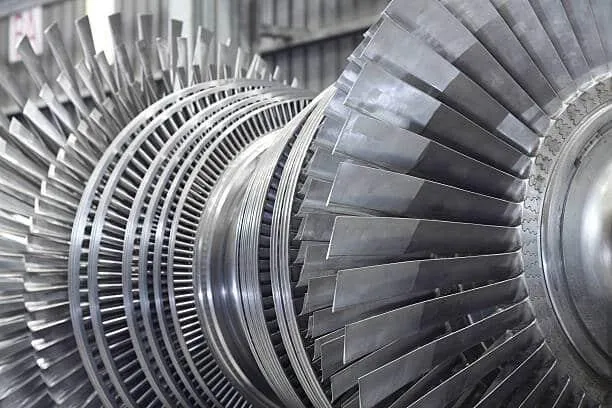

При кручении

Этот показатель важен для таких элементов, как валы, шпиндели и аналогичные детали, подверженные кручению:

- Стальные валы могут выдерживать крутящие напряжения в диапазоне от 300 МПа до 800 МПа, что зависит от состава и обработок.

- Алюминиевые валы, как правило, показывают более низкие значения предела прочности, однако их легкий вес позволяет использовать их в конструкциях, где важна общая масса изделия.

Предел прочности стали

Сталь является основным материалом в большинстве отраслей промышленности благодаря своим уникальным свойствам, включая разнообразие пределов прочности, которые варьируют в зависимости от химического состава, микроструктуры и методов обработки. Рассмотрим конкретные значения предела прочности для различных типов сталей и факторы, влияющие на эти показатели.

Углерод в сталях играет ключевую роль в определении их механических свойств:

- Низкоуглеродистые стали (до 0,3% углерода) демонстрируют предел прочности в диапазоне от 400 до 550 МПа. Эти стали известны хорошей пластичностью и свариваемостью, и активно применяются в строительстве и автоматостроении.

- Среднеуглеродистые стали (от 0,3% до 0,6% углерода) могут иметь предел прочности от 600 до 800 МПа. Эти стали более прочные, но менее гибкие, находя применение в производстве колес, шестерен и других компонент, требующих умеренных показателей прочности и ударной вязкости.

- Высокоуглеродистые стали (с содержанием углерода более 0,6%) способны достигать свыше 800 МПа, а в некоторых случаях – превышать 1200 МПа после надлежащей термической обработки. Такие сталей используют для создания режущего инструмента, пружин и высокопрочных проволок.

Добавление легирующих элементов, таких как хром, никель, молибден, ванадий и т.д., значительно увеличивает предел прочности сталей:

- Низколегированные стали имеют предел прочности от 700 до 950 МПа, обеспечивая улучшенные механические свойства, и нередко применяются в несущих конструкциях, где требуется дополнительная прочность без значительного увеличения веса.

- Высоколегированные стали, включая инструментальные и нержавеющие, достигают значительно более высоких пределов прочности, иногда свыше 2000 МПа, особенно после термообработки.

Термообработка сталей, включая закалку и отпуск, может значительно изменять их предел прочности:

- Закаленная и отпущенная сталь может иметь предел прочности от 500 до 3000 МПа, в зависимости от состава и условий обработки. Эти процессы изменяют микроструктуру стали и увеличивают ее твердость и прочность, хотя могут снизить пластичность.

Предел прочности

Основной характеристикой, о которой упоминают практически все, является предел прочности материала, представляющий собой отношение максимальной нагрузки, приводящей к разрушению, к площади поперечного сечения образца.

Также особой важностью обладает предел текучести, который фиксирует поведение образца при растяжении. На начальном этапе испытания, пока образец подвергается растяжению, деформации всё еще обратимы: если нагрузки прекратятся до достижения определенного уровня, материал сможет вернуть предыдущую форму благодаря упругой деформации.

Тем не менее, после достижения так называемой «точки невозврата», металл больше не способен вернуться к исходным параметрам — начинается необратимая пластическая деформация. Упругое напряжение в этот момент фиксируется и учитывается при описании прочностных характеристик испытуемого материала.

Интересно, что при проектировании несущих конструкций инженеры, как правило, основываются на пределе текучести, а не исключительно на пределе прочности.

Пластическая деформация

При растяжении пластические деформации обычно являются локализованными. Металл стремится сужаться и рваться в определенной области, чаще всего в центре образца, где наблюдается максимальная нагрузка. Под действием растягивающих напряжений на образце формируется так называемая шейка, которая утончается до тех пор, пока в его материале не возникают микротрещины, что, в конечном итоге, приводит к разрыву. Начальный момент формирования шейки считается основным индикатором предела прочности материала, так как при дальнейшем растяжении требуется меньшее усилие, из-за уменьшения площади поперечного сечения в области шейки.

Относительное удлинение определяется как разница между начальной и конечной длиной испытуемого образца, демонстрируя его способность пластически деформироваться до момента разрушения. Даже при аналогичных пределах прочности, относительное удлинение может варьироваться: например, у ковкого чугуна марки КЧ50-5 этот показатель находится в пределах 5%, в то время как у конструкционной стали 09Г2С — достигает 20% при пределе прочности в 490 МПа.

Металлургическая промышленность всегда стремится разрабатывать материалы с высокой прочностью и хорошей пластичностью, оптимизируя химические составы стали и совершенствую технологии их производства. Для достижения высоких механических свойств, без изменения состава стали, разрабатываются уникальные режимы выплавки и механической, термической и химико-термической обработки, которые создают однородную, мелкозернистую и бездефектную структуру стали.

Поделиться записью

- Поделиться через Facebook

- Поделиться через Twitter

- Поделиться через WhatsApp

- Поделиться через Pinterest

- Поделиться через LinkedIn

- Поделиться через Tumblr

- Поделиться через ВКонтакте

- Поделиться через Reddit

- Поделиться по электронной почте

Пластичность стали

Степень пластичности стали определяется множеством факторов, включая природу самого материала, характер напряженного состояния во время деформации, а также температуру и скорость, при которых происходит деформация.

Интересно отметить, что сталь теряет свою пластичность при насыщении водородом, и это отношение прямо пропорционально количеству водорода в материале. При попадании в структуру стали водород скапливается, создавая негативное воздействие на ее механические свойства. Исследования показывают, что десорбция водорода при комнатной температуре, или даже при повышении температуры, может значительно улучшить характеристики механических свойств сталей.

Сталь показывает наилучшие показатели пластичности при оптимальном уровне углерода или комбинации углерода с азотом. Однако продолжительное время эксплуатации может привести к снижению пластичности материала.

Изменение скорости деформации не влияет на уровень пластичности материала в исходном состоянии стали. Тем не менее, при насыщении стали 38ХС водородом до 20 см³/100 г, имеет место зависимость изменения её пластических свойств от скорости деформации (S, W): с увеличением скорости, пластичность материала значительно возрастает.

Явное увеличение показателя пластичности наблюдается при переходе сталей в спокойное состояние. Также температура деформации сильно влияет на уровень пластичности материала в различных состояниях. Например, в диапазоне 800 °C феррито-карбидная сталь демонстрирует максимальные ожидаемые значения пластичности.

Увеличение пластичности позволяет снизить внутренние напряжения в материале. Углеродистая и легированная сталь имеют различия по пластичности в зависимости от содержания углерода в сплаве. Это объясняет, почему стали с низким содержанием углерода нагреваются быстрее, чем высокоуглеродистые.

В холодном состоянии сталь показывает низкие уровни пластичности. Например, термически обработанная сталь 50ХФА демонстрирует низкую хладноломкость, составляющую ниже -100 °C. При температуре от 200 °C до 300 °C сталь начинает терять свою пластичность, а по мере повышения температуры, начиная с 500 °C до 550 °C, уровень пластичности относительно медленно увеличивается, достигая отметки 30% для стали 6525-m и 80% для стали 70-f.

Пластичность является одним из основных механических свойств стали, позволяющим оценить её пригодность для высокотемпературной эксплуатации в течение времени. Степень пластичности при длительных разрывах определяет способность материала к деформациям, а также его возможность перераспределять возникающие нагрузки.

При эксплуатации изделия в условиях высокого температурного режима, важно учитывать запас пластичности, который может предотвратить разрушение без характера деформации.

Стали с низкими показателями пластичности зачастую имеют гетерогенные структуры, где фазы выделены жестко или неравномерно распределены, что и приводит к снижению их пластичности. Пластическая деформация таких сплавов присоединяется к упругому deформированию их малопластичных фаз, способствуя возникновению микротрещин и, следовательно, полному разрушению.

Кроме того, пластическая деформация гетерогенных сталей может вызвать неравномерные изменения физических свойств и привести к остаточным напряжениям, что может вызвать рекристаллизацию, сопровождающуюся образованием крупных зерен и дальнейшим снижением уровня пластичности.

Ударная вязкость стали

Ударная вязкость стали определяет её способность противостоять динамическим (ударным) нагрузкам. Для оценки этого параметра рассчитывается энергия, необходимая для разрушения образца на специальном оборудовании, называемом маятниковым копером.

На ударную вязкость влияет как химический состав стали, так и присутствие легирующих элементов. Этот показатель чувствительно реагирует на изменения температуры. Например, для стали марки СТ3 при температуре +20°C характерная ударная вязкость составляет от 0,5 до 1 МДж/м²; при -20°C – снижается до значений от 0,3 до 0,5 МДж/м².

Результаты технологических исследований показывают, что сталь подвергается аналогичным деформациям, каким она подвержена в процессе эксплуатации или в ходе дальнейшей обработки. У большинства строительных сталей проводятся испытания на холодный изгиб.

Ударную вязкость маркируют как КС, рассчитывая в виде работы, необходимой для разрушения стали. Температура во время испытания играет значимую роль, что требует соблюдения температурного режима для различных типов сталей в процессе тестирования.

Выявленные результаты представляют в виде графиков зависимости ударной вязкости от температуры. Также для стали определяются критические температурные диапазоны, в которых происходит изменение её вязкого состояния на хрупкое — этот диапазон именуют порогом хладноломкости.

Некоторое влияние на ударную вязкость оказывают также возможные скрытые дефекты в структуре материалов. Скрытые дефекты могут присутствовать в любом месте конечного изделия, поэтому для испытаний следует использовать множество образцов и применять методы математической статистики для анализа данных.

На ударную вязкость стали также влияют:

- механическая структура и размеры зерен. Стали с крупными зернами имеют более низкие значения ударной вязкости и повышенный порог хладноломкости;

- композиция сплава. Легированные стали обычно показывают высокие показатели ударной вязкости и низкие объемы хладноломкости;

- наклеп. Обычно приводит к уменьшению пластичности и, как следствие, к снижению ударной вязкости и увеличению хладноломкости;

- старение. Этот процесс также ведет к снижению ударной вязкости и повышению хладноломкости;

- термообработка. На уровень ударной вязкости также оказывает значительное воздействие.

Ударная вязкость является комплексной характеристикой механических свойств стали, по которой можно оценить:

- состояние сплава (хрупкий или вязкий);

- сопротивляемость к воздействию динамических (ударных) нагрузок;

- чувствительность к высоким напряжениям.

Сравнительная оценка качественных характеристик стали также проводится с использованием ударной вязкости.

Разнообразие механических свойств характерно для конструкционных углеродистых сталей и сплавов, при этом наличие и содержание примесей наделяет их определенными свойствами – прочностью, твердостью, износостойкостью, либо хрупкостью. Значительное достоинство таких сталей заключается в сравнительно низкой стоимости, что объясняет их широкое использование в качестве ключевого и незаменимого промышленного материала.