За значительный период своей профессиональной деятельности в области работы с металлом я пришел к выводу, что не каждому знакомо понятие предела текучести, и далеко не каждый способен без труда объяснить, что оно собой представляет.

Предел текучести стали: на что влияет

Стальные сплавы различных марок находят широкое применение практически во всех сферах современной промышленности. Их высокие эксплуатационные характеристики делают металл незаменимым в строительстве, машиностроении, станкостроении, а также в производстве механизмов, инструментов и медицинского оборудования.

На этапе проектирования важно учитывать ряд ключевых параметров металла, среди которых предельное значение его текучести.

Конструктор, занимающийся проектированием, должен принимать решения о выборе сплава, основываясь на его механических свойствах. Предел текучести стали определяется как напряжение, при котором деформации начинают увеличиваться без возрастания приложенной нагрузки. Следовательно, более низкие значения предела текучести свидетельствуют о низких прочностных характеристиках металла, что уменьшает допустимые нагрузки, при которых изделия могут безопасно эксплуатироваться.

Когда инженеры разрабатывают конструкции и детали для различных сооружений и механизмов, они ориентируются на допустимый предел текучести стали для каждой из частей данного агрегата. Это знание крайне важно, так как оно напрямую связано не только с эксплуатационными характеристиками конструкций, но и с безопасностью людей.

Предел текучести конструкционной стали позволяет определить максимальные нагрузки, которые могут быть безопасно применены к конкретным материалам и изготовленным из них деталям механизмов или элементам конструкций. Иными словами, это значение определяет максимально допустимую нагрузку для:

- зданий;

- сооружений;

- деталей и узлов механизмов.

Исторически сложилось так, что первоначально этот параметр определялся эмпирически. Однако лишь в XIX веке с развитием науки о сопротивлении материалов (сопромата) были заложены основы для его точного определения.

С начала XX века, когда произошло значительное развитие ядерной физики, появилась возможность математического вычисления предела текучести стали. В 1924 году ученый Яков Френкель смог сформулировать значение напряжения, необходимое для деформирования тел, основываясь на прочности межатомных связей. Эти вычисления были довольно сложными, но они положили начало новому этапу в механике.

Формула, по которой Френкель рассчитал предел текучести, выглядит следующим образом:

ττ = G / 2π, где

G – модуль сдвига, описывающий устойчивость межатомных связей;

ττ – это обозначение предела текучести стали при кручении.

С течением времени и развитием науки повысилась точность расчетов, что, в свою очередь, позволило значительно расширить возможности применения металлоконструкций и механизмов в строительной отрасли и других сферах.

Практическое значение предела текучести стали

Специалисты при разработке различных изделий уделяют особое внимание свойствам стальных сплавов, разрабатывая методики расчета прочностных показателей и определяя предельно допустимые нагрузки для деталей из различных типов стали. Эти сплавы на сегодняшний день остаются наиболее востребованным материалом в промышленности и строительстве.

Во время эксплуатации детали и элементы из стали часто подвергаются значительным нагрузкам, включая комбинированные. Изделия могут испытывать растяжение, сжатие, изгиб и сдвиг. Нагрузки могут принимать различные формы: статические, динамические или циклические — в последнем случае максимум напряжения достигается с временными интервалами. Задача специалистов состоит в том, чтобы предусмотреть такие конструкции или механизмы, которые будут надежными, долговечными и безопасными.

Стали с высоким пределом текучести становятся предпочтительными также с экономической точки зрения, так как они позволяют снизить металлоемкость, массу готовых изделий, при этом не ухудшая качество и соответствие национальным стандартам, таким как ГОСТ и ТУ.

Расчетное сопротивление стали по предельному значению текучести является важным показателем, характеризующим умение деталей противостоять деформации и разрушению под действием различных нагрузок.

Предел пропорциональности и упругости

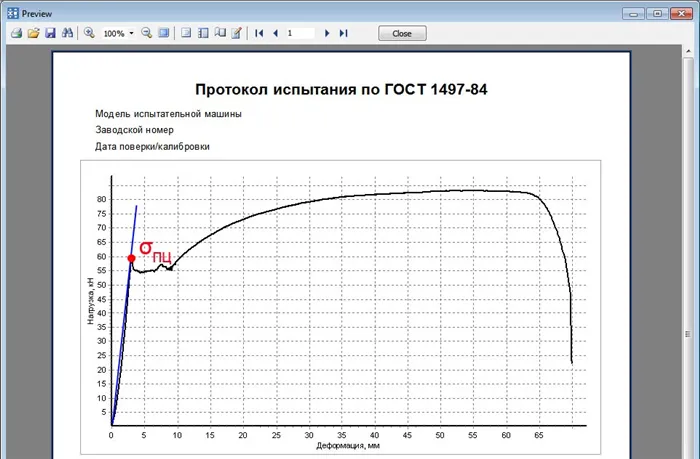

Предел пропорциональности σПЦ определяется как наименьшее напряжение, которое вызывает отклонение от закона пропорциональности в материале. Предел упругости σУП — это максимальное напряжение, ниже которого величина деформации остается постоянной функцией напряжения, независимо от его увеличения или уменьшения. Эти две величины не идентичны и их различия имеют важное значение.

Предел текучести

Пределом текучести σТ называется напряжение, при котором остаточная деформация образца равномерно распространяется по его рабочей части при условии постоянного растягивающего усилия.

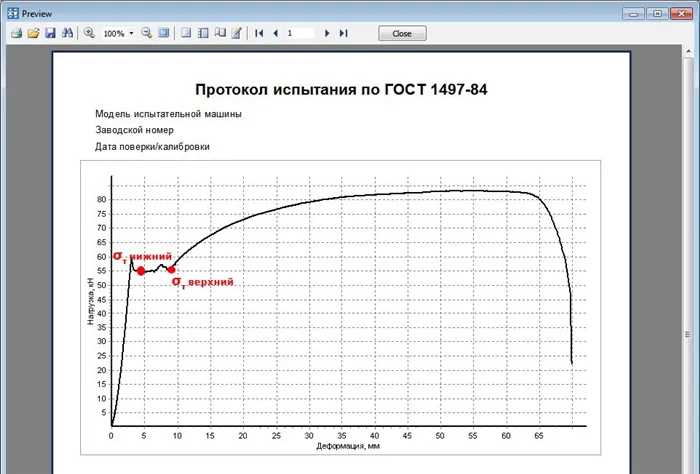

На практике пределом текучести обычно считается напряжение, при котором деформация образца начинает увеличиваться, а стрелка динамометра разрывной машины либо останавливается, либо начинает возвращаться. В этом случае возникает так называемая площадка текучести на кривой «напряжение — деформация» (кривая a), и предел текучести называется явным или физическим.

Существуют различные формы кривых растяжения (α — ε). В некоторых случаях площадка текучести оказывается плохо выраженной (кривая б) или полностью отсутствует (кривая в). Подобные формы кривых наблюдаются у высокопластичных металлов, таких как медь, при нормальной температуре испытания. При повышении температуры явный предел текучести проявляется иначе, как показано на рисунке (кривая в). Например, мягкая углеродистая сталь с содержанием углерода 0,05% при температуре 300°С демонстрирует характеристики, соответствующие кривой б. Более термостойкие стали сохраняют свой явный предел текучести до температур 400°C и даже 500°C; за этими значениями формы кривых становятся схожи с кривой в.

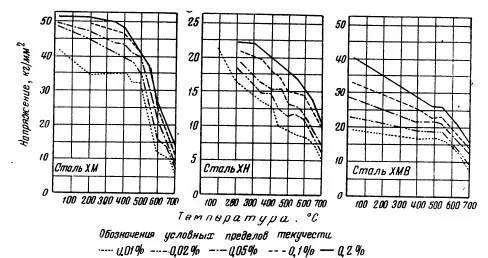

В ситуациях, когда явный предел текучести отсутствует, применяются условные пределы текучести, которые определяются через напряжения, вызывающие небольшие остаточные деформации, как правило, в пределах от 0,01% до 0,5%. В большинстве случаев условные пределы текучести, вызывающие остаточную деформацию в 0,1% или 0,2%, являются наиболее распространенными.

Условные пределы текучести различных легированных сталей.

При повышенных температурах разница в значениях условных пределов текучести, например, 0,01% и 0,2% (после текучести), становится более значительной, чем при нормальных температурах, особенно если значения в обычных условиях были схожими.

Методы испытаний металлов и сплавов для определения предела текучести

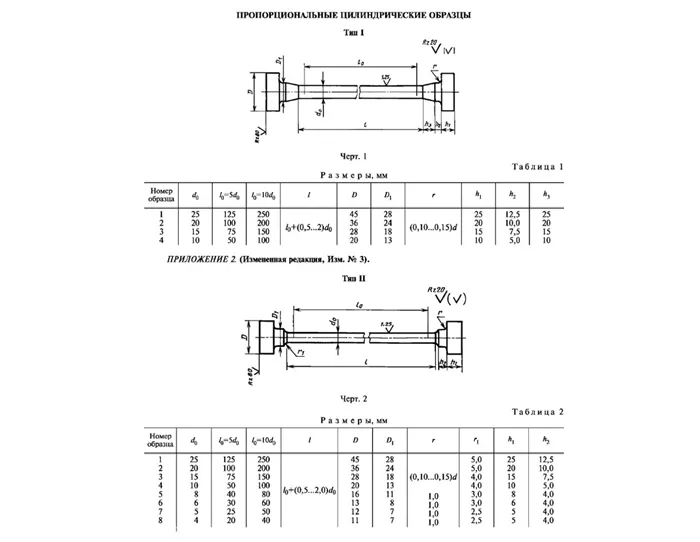

Испытания металлов и сплавов осуществляются в сертифицированных лабораториях на основании действующего стандарта ГОСТ 1497-84. Образцы для испытаний получают на металлорежущих станках или другими методами, принимая во внимание возможные изменения свойств при термообработке и наклепе, с соблюдением указанных припусков. Испытания проводятся с использованием испытательных машин и измерительных инструментов, соответствующих установленным стандартам.

Подготовка образцов для испытаний включает в себя следующие шаги:

- измерение геометрических параметров для вычисления стартовой площади поперечного сечения;

- измерение начальной расчетной длины;

- нанесение контрольных меток.

Физический предел текучести определяется по формуле σ = Pт/F0, где Pт – это напряжение, а F0 – исходная площадь поперечного сечения. Таким образом, в ходе испытаний в заводских условиях необходимо определять Pт на основе диаграммы растяжения, полученной на испытательной машине. Диаграмма должна быть оформлена так, чтобы 1 мм соответствовал напряжению в 10 Н/мм². Для производителей металлоконструкций и изделий, а также для проектировщиков и строителей важно знать предели текучести физического, нижнего и верхнего типов.

Для сплавов с низкой пластичностью условный предел текучести может быть определен как на основе диаграммы, так и без ее использования с помощью микропроцессорной вычислительной техники.

Испытания на определение предела текучести завершают, как только удлинение образца превышает заранее установленную величину. Усилие, соотнесенное с условным пределом текучести, определяется как прикладываемое усилие, при котором достигается определенное значение остаточного удлинения.

По завершении испытаний результаты заносятся в протокол, специально разработанный для этих целей. Если в процессе проверки образец ломается по рискам, в захватах испытательного оборудования или по дефектам изделия, эти результаты не учитываются.

Влияние состава сплава на предел текучести

В ходе исследований были выявлены следующие изменения предела текучести стали в зависимости от соотношения компонентов сплава:

- Оптимальное содержание углерода в стали составляет 1,2%; такое количество обеспечивает сплаву необходимую прочность и устойчивость к температурным воздействиям, в то время как повышенное содержание углерода может негативно сказаться на свойствах стали.

- Марганец не оказывает существенного влияния на предел текучести.

- Сильное присутствие серы в сплаве значительно понижает предел текучести.

- Фосфор, хотя и способствует повышению предела текучести, при избытке ухудшает пластичность и вязкость стали.

- Содержание азота в сплаве может уменьшать предел текучести, но одновременно повышает прочность.

Отбор образцов.

Процедуры отбора образцов для тестов подробно изложены в ГОСТ 1497-84. Заготовки вырезаются на металлорежущих станках, ножницах или штампах с учетом припусков и размеров, указанных в нормативных документах для металлоконструкций. Для каждого испытания подготавливаются два образца, причем предельные отклонения параметров должны соответствовать указанным таблицам.

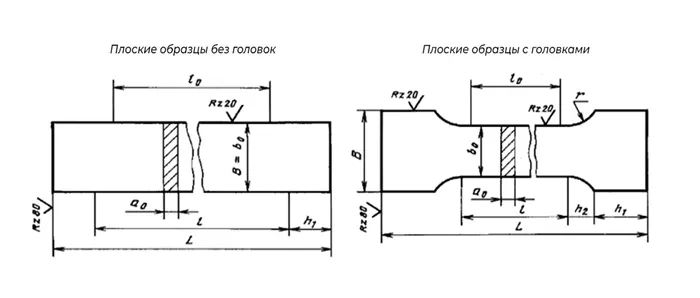

Форма головок образцов определяется в зависимости от конфигурации и размеров зажимов испытательной машины. В зависимости от вида металлоизделия образцы могут быть и плоские.

Параметры таких образцов подбираются согласно таблицам Приложения 3 ГОСТ 1497-84.

Оборудование для испытаний.

Разрывные испытательные машины выбираются с соблюдением требований ГОСТ 28840-90. Они предназначены для проведения тестов на разрыв образцов.

Штангенциркули используются для точного измерения линейных размеров образцов и подбираются согласно ГОСТ 166.

Микрометры должны соответствовать стандарту ГОСТ 6507 и предназначены для измерения малых линейных размеров с точностью до 0,01 мм.

Для определения условного предела текучести используются тензометры, которые также подбираются в соответствии с требованиями нормативно-технической документации.

Текучесть металла

Механические свойства металла имеют ключевое значение для конструктора, так как они определяют максимально допустимую нагрузку на детали или конструкции. При превышении этого показателя возникает деформация, а в некоторых случаях может происходить полное разрушение конструкции. Важно осознавать, что такая ситуация может привести к серьезным разрушениям и даже человеческим жертвам.

Предел текучести, по сути, представляет собой максимально допустимую нагрузку, которая может быть выдержана до возникновения разрушения конструкции. Чем выше величина предела текучести, тем выше устойчивость всей конструкции к нагрузкам.

С практической точки зрения это напрямую связано с эксплуатационными характеристиками материалов и изделий. На протяжении долгого времени люди пытались прогнозировать максимально допустимые нагрузки на определенные изделия, однако теория сопротивления материалов начала развиваться лишь в начале XIX века. На этом этапе все указанные характеристики определялись на практике, без глубоких теоретических основ.

В современном мире высоких технологий справиться с этой задачей можно даже с помощью специализированных программных продуктов.

Величина предела текучести металла

С началом значительного развития атомной физики стало возможным расчет предела текучести с использованием теории. Первоначально данную задачу успешно решал знаменитый физик Яков Френкель в 1924 году.

Его работа была уникальной и требовала высокого уровня квалификации, именно поэтому была выведена специальная формула, позволяющая эффективно рассчитывать предел текучести.

Величина текучести металла определяется по формуле Тт=G/2τ, где G – это модуль сдвига.

На начальном этапе пластической деформации было принято считать достаточным, чтобы одна половина тела подверглась сдвигу относительно другой до тех пор, пока возвращение в исходное положение становится невозможным.