Цементация — это процесс, основанный на длительном насыщении углеродом поверхностного слоя металла, который проникает на глубину 0,3 м (модуля зацепления), за которым следует закалка. Данная методика не только приводит к образованию поверхностных слоев с высокой твердостью (Н = 56…63 HRC), но и значительно увеличивает прочность зубьев на изгиб. Для осуществления цементации обычно используются стали марок 20Х, 12ХНЗА, 18ХГТ.

Чугун СЧ35

Серый чугун марки СЧ35 привлекает внимание благодаря своей низкой стоимости производства и выдающимся литейным характеристикам. Это делает его одним из наиболее востребованных материалов в машиностроении, строительстве и коммунальном хозяйстве. Структура данного чугуна позволяет отливать детали с высоким уровнем точности и минимальными усадками, что вызывает интерес у производителей, которые ценят качество и экономичность.

Кроме того, чугун СЧ35 обладает высокой устойчивостью к абразивному износу и возможностью работать при высоких температурных режимах, что делает его идеальным выбором для производства цилиндров, поршней, шатунов и других компонентов двигателей внутреннего сгорания. Он также активно используется для изготовления крупных валов, корпусов угольных мельниц и деталей гидроцилиндров, где требуется высокая прочность и стойкость к физическим воздействиям.

Одним из наиболее значимых свойств серого чугуна является его высокая виброустойчивость, что делает его популярным выбором для создания станин станков и виброустойчивых оснований для сложного оборудования. Благодаря своей высокой демпфирующей способности, этот материал значительно снижает уровень вибраций и уменьшает ударные нагрузки на конструкции.

Применение СЧ35 в промышленности

Чугун марки СЧ35 активно используется в различных отраслях промышленности благодаря своим уникальным характеристикам, таким как высокая прочность на сжатие, отличные литейные свойства и хороший баланс между твердостью и пластичностью. Теперь более подробно рассмотрим основные области применения этого материала.

Машиностроение

В машиностроении чугун СЧ35 находит широкое применение для производства различных деталей и узлов. Например, он часто используется для изготовления корпусов редукторов, опорных плит и корпусов подшипников. Высокая прочность и износостойкость этого материала делают его идеальным для таких критически важных компонентов.

Станкостроение

В станкостроении чугун СЧ35 нашел свое применение в производстве корпусов и станин станков. Эти элементы конструкций должны справляться с значительными механическими нагрузками и быть устойчивыми к вибрациям, что и гарантируется благодаря высокой прочности и твердости данного чугуна.

Автомобилестроение

Автомобильная промышленность также активно применяет чугун СЧ35 для производства деталей моторных блоков, таких как гильзы цилиндров, головки блоков и крышки коленчатых валов. Высокая теплопроводность и стойкость к температурным нагрузкам делают этот чугун надежным выбором для этих критически важных компонентов.

| Отрасль | Применяемые детали | Преимущества СЧ35 |

|---|---|---|

| Машиностроение | Корпуса редукторов, опорные плиты, корпуса подшипников | Высокая прочность, износостойкость, хорошие литейные свойства |

| Станкостроение | Корпуса станков, станины | Устойчивость к вибрациям, высокая твердость |

| Автомобилестроение | Гильзы цилиндров, головки блоков, крышки коленчатых валов | Высокая теплопроводность, устойчивость к температурным нагрузкам |

Чугун: свойства чугуна, маркировка и обозначение

Чугун представляет собой железоуглеродистые сплавы, содержащие не менее 2% углерода (С). Максимальное содержание углерода, как правило, не превышает 6,67%. В некоторых случаях, когда повышается содержание легирующих примесей, процент углерода может снижаться, и при этом материал продолжает классифицироваться как чугун, однако с определенной модификацией. Примеры таких модификаций включают сплавы с высоким содержанием хрома, алюминия и кремния.

Основные свойства чугуна заключаются в его хороших литейных качествах, высокой хрупкости (которая значительно выше, чем у сталей) и твердости. Свойства чугуна могут изменяться в зависимости от его компонентов. В состав чугуна входят следующие элементы:

- Si — кремний, содержание которого в сплаве составляет менее 4,3%, является вторым по важности элементом после углерода. Он придает материалу мягкость и улучшает его жидкотекучесть, что повышает литейные свойства;

- Mn — марганец, содержание которого в сплаве не превышает 2%, способствует увеличению прочности металла;

- S — сера, содержание которой должно быть менее 0,7%. Она вызывает красноломкость, ухудшая текучесть сплава и его литейные характеристики;

- P — фосфор, содержание которого не должно превышать 1,2%. Этот элемент также может быть причиной хладноломкости, что выражается образованием трещин при охлаждении отливок, и ухудшает механические свойства сплава;

- C — углерод, который является ключевым компонентом чугуна и определяет его основные качества. В зависимости от его содержания, вида и формы, чугуны подразделяются на разные сорта.

Чугун демонстрирует множество механических свойств, которые описаны в таблице. Остальные характеристики, такие как температура плавления, плотность, относительное удлинение, вязкость и твердость, также могут значительно варьироваться для каждого сорта сплава.

Марки чугуна

Существует несколько видов чугуна, каждый из которых имеет свои отдельные марки чугуна, представленные в таблице ниже:

- Л1, Л2, Л3, Л4, Л5,

- Л6, ЛР1, ЛР2, ЛР3, ЛР4,

- ЛР5, ЛР6, ЛР7.

- П1, П2, ПВК1, ПВК2, ПВК3,

- ПЛ1, ПЛ2, ПФ1, ПФ2, ПФ3.

- КЧ30-6, КЧ33-8, КЧ35-10, КЧ37-12, КЧ45-7,

- КЧ50-5, КЧ55-4, КЧ60-3, КЧ65-3, КЧ70-2, КЧ80-1.5.

- ЧН2Х, ЧН3ХМДШ, ЧНМШ, ЧНХМД, ЧНХМДШ,

- ЧНХТ, ЧС5, ЧС5Ш, ЧХ1, ЧХ2,

- ЧХ3, ЧХ3Т, ЧЮХШ.

- ЧГ6С3Ш, ЧГ7Х4, ЧГ8Д3, ЧН11Г7Ш, ЧН15Д3Ш,

- ЧН15Д7, ЧН19Х3Ш, ЧН20Д2Ш, ЧН4Х2, ЧС13,

- ЧС15, ЧС15М4, ЧС17, ЧС17М3, ЧХ16,

- ЧХ16М2, ЧХ22, ЧХ22С, ЧХ28, ЧХ28Д2,

- ЧХ28П, ЧХ32, ЧХ9Н5, ЧЮ22Ш, ЧЮ30,

- ЧЮ6С5, ЧЮ7Х2.

- АЧВ-1, АЧВ-2, АЧК-1, АЧК-2, АЧС-1,

- АЧС-2, АЧС-3, АЧС-4, АЧС-5, АЧС-6.

- L-Ni35, L-NiCr20-2, L-NiCr20-3, L-NiCr30-3, L-NiCuCr15-6-2,

- L-NiCuCr15-6-3, L-NiMn13-7, L-NiSiCr20-5-3, L-NiSiCr30-5-5, S-Ni22,

- S-Ni35, S-NiCr20-2, S-NiCr20-3, S-NiCr30-1, S-NiCr30-3,

- S-NiCr35-3, S-NiMn13-7, S-NiMn23-4, S-NiSiCr20-5-2, S-NiSiCr30-5-5.

- ВЧ100, ВЧ35, ВЧ40, ВЧ45, ВЧ50,

- ВЧ60, ВЧ70, ВЧ80.

Обозначение марки чугуна

Обозначение марки чугуна подлежит ряду установленных правил по ГОСТ, которые включают буквенное обозначение, отражающее основной характер или назначение металла: КЧ – ковкий, ВЧ – высокопрочный, СЧ – серый, П – передельный, Л – литейный. Так же существуют основные типы обозначений чугуна:

- ПЛ1, ПЛ2 – передельный для отливок;

- П1, П2 – передельный;

- ПВК1, ПВК2, ПВК3 – высококачественный передельный;

- ПФ1, ПФ2, ПФ3 – фосфористый передельный;

- СЧ – с пластинчатым графитом (важно понимать, что цифровое обозначение после букв отображает величину временного сопротивления разрыву, выраженное в кгс/мм);

- АЧ – антифрикционный;

- АЧС – антифрикционный серый чугун;

- АЧВ – высокопрочный антифрикционный;

- ВЧ – с шаровидным графитом (цифровое значение после буквенного указывает на сопротивление разрыву);

- Ч – легированный чугун, отличающийся специальными свойствами.

Чугунное литье подразумевает отливки из различных видов чугуна, получаемые методом литья в холодно-твердеющие смеси (ХТС), песчано-глинистые смеси, по выжигаемым моделям, а также центробежное литье. Чугун представляет собой сплав железа с углеродом, его состав может включать марганец, фосфор, кремний, серу и прочие компоненты. Мы производим как литье для машиностроения и станкостроения, так и декоративное художественное литье. Плавка металла осуществляется в индукционных печах, имеющих различные емкости — от 250 до 7000 кг. Данные печи обеспечивают минимальные потери элементов, низкую газовость и однородность химического состава по всему объему за счет перемешивания и дополнительных фильтров в индукционном поле.

СЧ — серый чугун по ГОСТ 1412-85: СЧ10, СЧ15, СЧ18, СЧ20, СЧ21, СЧ24, СЧ25, СЧ30, СЧ35.

ВЧ — высокопрочный чугун по ГОСТ 7293-85: ВЧ 35, ВЧ 40, ВЧ 50, ВЧ 60, ВЧ 70, ВЧ 80, ВЧ 100.

АЧС — антифрикционный серый чугун, АЧВ — высокопрочный антифрикционный чугун, АЧК — ковкий антифрикционный чугун по ГОСТ 1585-85: АЧС-1, АЧС-2, АЧС-3, АЧС-4, АЧС-5, АЧС-6, АЧВ-1, АЧВ-2, АЧК-1, АЧК-2.

Жаропрочный чугун: Ч — чугун; легирующие элементы: Х — хром, С — кремний, Г — марганец, Н — никель, Д — медь, М — молибден, Т — титан, П — фосфор, Ю — алюминий; буква Ш указывает на то, что графит в чугуне имеет шаровидную форму по ГОСТ 7769—82: ЧХ2, ЧХ3, ЧХ3Т, ЧХ9Н5, ЧХ16, ЧХ16М2, ЧХ22, ЧХ22С, ЧХ28, ЧХ28П, ЧХ28Д2, ЧХ32, ЧС5Ш, ЧС13, ЧС15, ЧС17, ЧС15М4, ЧС17М3, ЧЮХШ, ЧЮ6С5, ЧЮ7Х2, ЧЮ22Ш, ЧЮ30, ЧГ6С3Ш, ЧГ7Х4, ЧГ8Д3, ЧНХТ, ЧНХМД, ЧНМШ, ЧНДХМШ, ЧН2Х, ЧН4Х2, ЧН3ХМДШ, ЧН4Х2, ЧН11Г7Ш, ЧН15Д3Ш, ЧН15Д7, ЧН19Х3Ш, ЧН20Д2Ш.

Чугунное литье — способы изготовления:

Литьё чугуна в холодно-твердеющие смеси (ХТС) — это метод, при котором для изготовления используется искусственная смола. В отличие от механической трамбовки смеси (как это делается при литье в землю), здесь смесь заливается в опоку и ожидается затвердевание смолы, которое обычно происходит при комнатной температуре за 20 минут. Литье в ХТС существенно улучшает качество необработанных поверхностей и уменьшает количество дефектов по сравнению с другими технологиями литья в песчаных формах. Для создания модельной оснастки чаще всего применяют деревянные, металлические или пластиковые MDF элементы. Для отверждения смол используется продувка стержневых ящиков различными третичными аминами. Технология подготовки в ХТС обеспечивает высокое качество поверхности литья, без газовых дефектов и засоров в отливке.

Литьё чугуна по выжигаемым и выплавляемым моделям включает в себя процесс, когда сначала изготавливается копия будущего изделия из специального материала с необходимыми припусками на усадку и будущую механическую обработку. Для выплавляемых моделей используются такие материалы, как парафин, стеарин, воск или их смеси, в то время как выжигаемые модели производятся из материалов, которые сгорают в воздухе или в кислородной среде, оставляя минимальные остатки (то есть низкую зольность). Затем на полученную модель, будь то выплавляемая или выжигаемая, накладываются керамические порошки с силикатным связующим в несколько слоев, с просушиванием модели после нанесения каждого слоя. В результате вокруг модели формируется прочная жаростойкая оболочка, внутрь которой будет производиться заливка расплавленного чугуна. После этого необходимо удалить модель. Если модель была выплавляемой, то оболочка с моделью переносится в горячую воду, где паста плавится и легко выходит из формы. Со выжигаемыми моделями все происходит по-другому: форму помещают в печь и выдерживают длительный промежуток времени при высокой температуре, либо в атмосфере с подачей кислорода, что значительно ускоряет процесс сгорания (поэтому такая модель и называется выжигаемой). Для удаления продуктов горения форму продувают сжатым воздухом. Под определенными условиями форме дают остыть до комнатной температуры, а содержащиеся в ней зольные остатки смываются струей воды либо выдуваются воздухом. Однако не всегда такое удаление возможное — при остывании на оболочке могут образоваться трещины, напоминающие паутину. Таким образом, по выжигаемым или выплавляемым моделям можно отливать разнообразные сложные изделия (помпы, решетки, колеса), где штамповка недоступна, а также осуществлять художественное литье (скамейки, статуэтки, фигурки, фонари освещения).

Литьё чугуна в землю считается самым простым и экономичным методом литья. Модели могут быть изготовлены из различных материалов — дерева, гипса, металла, причем дерево остается наиболее популярным. Обычно в модельном цехе создают модель будущей отливки, которая должна быть чуть больше, чем сама отливка, с учетом усадки металла во время охлаждения. Модель, как и будущая форма, разборная и состоит из двух половинок. В землеприготовительном отделении литейного цеха формируется смесь на основе земли и различных добавок. Если отливка требует наличия внутреннего отверстия, дополнительно готовится смесь для стержней, которые заполняют пространство в форме, соответствующее отверстиям или пустотам. Недостатком данного метода является высокая стоимость механической обработки, так как припуски должны составлять не менее 7 мм (в некоторых случаях — до 40 мм), а практически все поверхности деталей обрабатываются вручную.

ГОСТ 7293—85 Чугун с шаровидным графитом для отливок. Марки

- Справочник ТПА

- ГОСТ и нормативы по трубопроводной арматуре

- ГОСТ 7293—85 Чугун с шаровидным графитом для отливок. Марки ГОСТ 7293—85 Чугун с шаровидным графитом для отливок. Марки

ГОСТ 7293—85 Чугун с шаровидным графитом для отливок. Марки ГОСТ 7293—85 Чугун с шаровидным графитом для отливок. Марки 1. МАРКИ 1.1. Для производства отливок предусмотрены следующие марки чугуна: ВЧ 35, ВЧ 40, ВЧ 45, ВЧ 50, ВЧ 60, ВЧ 70, ВЧ 80, ВЧ 100. 1.2. Марка чугуна определяется временным сопротивлением при растяжении и условным пределом текучести. Условное обозначение марки включает буквы ВЧ — высокопрочный чугун и цифровое обозначение минимального значения временного сопротивления при растяжении в МПа-10~’. Например, ВЧ 50 ГОСТ 7293—85. 2. МЕХАНИЧЕСКИЕ СВОЙСТВА 2.1. Механические свойства чугуна в литом состоянии или после термической обработки должны соответствовать требованиям, указанным в таблице.

аоз. МПА (кгс/мм)

33140, 33145, 33150, 33160, 33170, 33180

2.2. Относительное удлинение, твердость и ударная вязкость измеряются при наличии требований в нормативно-технической документации и должны соответствовать нормам, указанным в обязательном приложении 1. По согласованию между изготовителем и потребителем допускается устанавливать значения относительного удлинения, твердости и ударной вязкости, отличающиеся от указанных в приложении 1. 2.3. Рекомендуемый химический состав приведен в справочном приложении 2. 3. МЕТОДЫ ИСПЫТАНИЙ Испытания на растяжение проводятся согласно ГОСТ 1497—73 на образце диаметром 14 мм с расчетной длиной 70 мм (см. черт. 1). Допускается использование образцов других размеров, если это предусмотрено в нормативно-технической документации или на чертеже отливки.

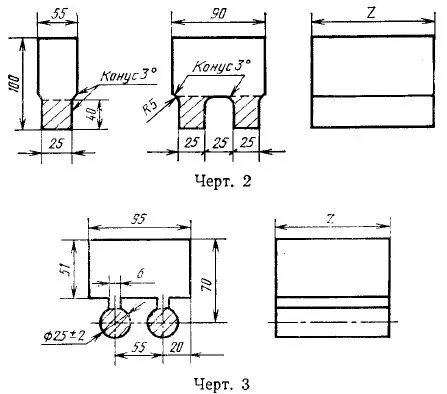

3.3. Для определения твердости применяется ГОСТ 24805—81. 3.4. В случае получения неудовлетворительных результатов испытаний по хотя бы одному из требуемых показателей, должны проводиться повторные испытания на удвоенном количестве образцов. Результаты испытаний считаются удовлетворительными, если они соответствуют требованиям настоящего стандарта для всех протестированных образцов. 3.5. При неудовлетворительных результатах испытаний образцов в литом состоянии допускается их термическая обработка с последующим контролем механических свойств в соответствии с пунктами 3.1 и 3.4 настоящего стандарта. 3.6. Для определения механических свойств чугуна используются отдельно отлитые заготовки, формы и размеры которых показаны на черт. 2, 3.

z —в зависимости от размера и количества образцов

Допускается применение приливных заготовок других размеров, если это указано в нормативно-технической документации или чертеже отливки. Место вырезки образцов указано на черт. 2, 3 штриховкой.

3.7. Условия заливки заготовок должны соответствовать условиям заливки отливок. 3.8. При использовании термической обработки для снятия литейных напряжений в отливках допускается использовать заготовки в литом состоянии для определения механических свойств.

ПРИЛОЖЕНИЕ 1 Обязательное Относительное удлинение и твердость чугуна

Чугун ковкий

Ковкий чугун отличается тем, что в его структуре графит имеет хлопьевидную форму, известную как углерод отжига. По сравнению с серым чугуном ковкий чугун имеет более высокие прочностные, пластичные и вязкие свойства. Он получил свое название благодаря своей увеличенной пластичности, хотя сам чугун в процессе ковки не подвергается.

Процесс получения отливок из ковкого чугуна включает в себя две основные стадии: первично изготавливаются фасонные отливки из белого чугуна, после чего эти отливки подвергаются отжигу для достижения графитизации цементита. В процессе отжига цементит белого чугуна распадается, образуя хлопьевидный графит. В результате этого хрупкие и твердые отливки становятся более пластичными и мягкими. В зависимости от условий и режима отжига структура чугуна может иметь ферритную (Ф), перлитную (П) или ферритно-перлитную основу. Наибольшее распространение получил пластичный ферритный ковкий чугун. Отжиг ковкого чугуна представляет собой довольно длительный процесс, занимающий порядка 70-80 часов. Тем не менее, его можно ускорить, предварительно закалив отливки из белого чугуна перед графитизацией, а также модифицируя чугун с добавлением алюминия, бора, висмута или титана. Существуют и другие методы, позволяющие ускорить процесс отжига, что позволяет сократить его время до 35-40 часов.

Таблица 2. Чугуны ковкие, их основные свойства и применение

| Марка | НВ | Свойства и применение |

| КЧ 35-10 КЧ37-12 | 160 | Чугуны ферритного класса подходят для производства деталей, подвергаемых высоким динамическим и статическим нагрузкам (например, картеров, редукторов, ступиц, крюков, скоб, задних мостов, кронштейнов). |

| Из них изготавливают вилки карданных валов, шестерни, червячные колеса, поршни, подшипники, звенья и ролики конвейерных цепей, втулки, муфты, тормозные колодки, коленчатые валы. |

По ГОСТ 1215-79 маркировка ковкого чугуна осуществляется по аналогии с высокопрочным. Например, марка чугуна КЧ 33-8 указывает, что данный чугун обладает пределом прочности σв = 32.4 Н/мм² (или 33 кгс/мм²) и относительным удлинением δ = 8 %. Отливки из ковкого чугуна могут иметь сечение до 55 мм. При больших сечениях в сердцевине отливок может образовываться пластинчатый графит, что делает чугун непригодным для отжига. В индустрии машиностроения более часто используют высокопрочный чугун, так как его производство требует менее сложных технологий и является более экономичным по сравнению с процессами производства ковкого чугуна.

Основные свойства ковкого чугуна и его применение приведены в таблице 2.

Выбор марок сталей для зубчатых колес

В отсутствие термической обработки механические характеристики всех сталей близки, поэтому использование легированных сталей без термообработки нерационально из-за их высокой стоимости.

Прокаливаемость сталей варьируется: высоколегированные — имеют наибольшую прокаливаемость, углеродистые — наименьшую. Стали с низкой прокаливаемостью не могут быть термически обработаны до высокой твердости при больших сечениях заготовок, поэтому выбор марки стали для зубчатых колес осуществляется с учетом размеров их заготовок (поковок). Конечное решение относительно пригодности заготовки можно принять лишь после проведения прочностных расчетов и определения геометрических размеров зубчатой передачи.

На рис. 1, а – в представлены эскизы заготовок червяка, вала-шестерни и колеса с выемками.

Характеристики механических свойств сталей, используемых для изготовления зубчатых колес, после термообработки содержатся в справочных таблицах.

При проведении поверхностной термической или химико-термической обработки зубьев, механические свойства сердцевины зуба определяются предварительной термической обработкой (улучшением).

Характеристики сталей зависят не только от химического состава и типа термообработки, но также и от предельных размеров заготовок.

Расчетные размеры заготовки Dзаг и Sзаг (рис. 1) не должны превышать предельных значений D и S, которые приведены в справочных таблицах для соответствующего вида сталей.

При производстве зубчатых колес и шестерен используют различные марки сталей и виды термической обработки (ТО):

I – для колеса и шестерни одинаковые марки сталей: 45, 40Х, 40ХН, 35ХМ. Параметры ТО колеса – улучшение, твердость 235…262 НВ. Твердость ТО шестерни – улучшение, твердость 269…302 НВ.

II – марки сталей одинаковы для колеса и шестерни: 40Х, 40ХН, 35ХМ. ТО колеса – улучшение с твердостью 235…262 НВ, а ТО шестерни — улучшение с последующим цементированием с твердостью 45…50 HRC, 48…53 HRC и др. (в зависимости от марки стали).

III – на колесе и шестерне марки стали одинаковы: 40Х, 40ХН, 35ХМ. ТО для колеса и шестерни одинаковы – улучшение с последующим цементированием, твердость 45…50 HRC, 48…53 HRC и др. (в зависимости от марки стали).

IV – для колеса и шестерни используются различные марки сталей. Для колеса применяются 40Х, 40ХН, 35ХМ. ТО колеса – улучшение и последующая цементация, с твердостью 45…50 HRC, 48…53 HRC (в зависимости от марки стали). Для шестерни используются марки 20Х, 20ХНМ, 18ХГТ. ТО шестерни включает в себя улучшение, далее цементацию и закалку с твердостью 56…63 HRC.

V – для колеса и шестерни марки сталей совпадают: 20Х, 20ХНМ, 18ХГТ. ТО для колеса и шестерни одинаково — улучшение, затем следуют цементация и закалка с твердостью 56…63 HRC.

Несущая способность зубчатых передач возрастает с увеличением поверхностной твердости зубьев.

Наибольшие контактные напряжения σH возникают в тонком поверхностном слое материала зубьев, поэтому для повышения контактной прочности достаточно укрепить лишь поверхностный слой зубьев. Для зубчатых передач толщина этого слоя колеблется в пределах (0,2…0,3) м — модуля зацепления.

На практике это достигается с помощью проведенных поверхностных термических или химико-термических упрочнений, которые в несколько раз увеличивают нагрузочную способность передач в сравнении с улучшенными сталями.

Однако, назначая твердость рабочих поверхностей зубьев, следует учитывать, что повышение твердости влечет за собой усложнение технологии производства зубчатых колес и уменьшение их размеров.

Стальное литье

Стальное литье используется для производства крупных зубчатых колес (d0 > 500 мм). В этом случае применяются марки сталей – 35Л…55Л. Изготавливаемые литые колеса подвергаются процессу нормализации.

Чугуны, в свою очередь, используются для изготовления зубчатых колес тихоходных открытых передач. В качестве марок серых чугунов принимают СЧ20…СЧ35, а для высокопрочных чугунов — ВЧ35…ВЧ50 (с шаровидным графитом и добавкой магния).

Зубья чугунных колес хорошо прирабатываются и способны работать в условиях ограниченной смазки.

Однако значительным недостатком является сниженная прочность на изгиб, что приводит к необходимости увеличивать габариты чугунных колес по сравнению с сталью.