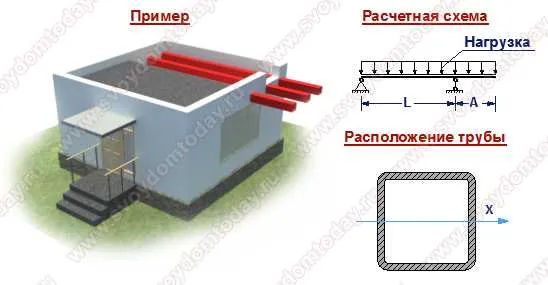

Подробнее о калькуляторе. Он способен рассчитать требуемый момент сопротивления (требование W) и требуемый момент инерции (требование J), на основании которых затем можно выбрать профиль для перемычки.

Руководство по сгибанию металлического уголка

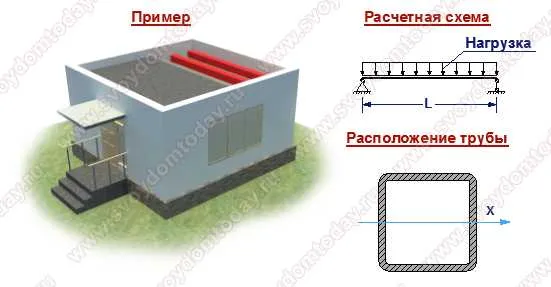

На этой странице показан пример расчета канала. Для уголков и двутавровых балок расчет производится аналогичным образом. Другими словами, этот пример подходит для следующих калькуляторов:

В примере описано несколько этапов, которые выполняются один за другим.

Строительная площадка находится в Нижнем Новгороде.

Схема расчета — тип 1.

Читайте также: Выбор и использование саморегулирующихся кабелей для систем обогрева трубопроводов

Необходимо выбрать водосток, способный выдержать нагрузку от снега.

Инструкция первая Вам необходимо выбрать правильный тип кабеля для восприятия снеговой нагрузки Введите исходные данные.

Расчетная нагрузка = 240 кг/м2 — так как город Новгород расположен в IV снеговой зоне (согласно таблице 10.1 и карте 1 СП 20.13330.2011 «Нагрузки и действия» 1).

Fmax = 1/200 — так как пролет составляет 5 м (пункт 2 таблицы E1 1).

Положение — вдоль оси X (канал принимает нагрузку вертикально).

Расчетная прочность Ry = 210 МПа — предполагается, что это наихудший случай для стали.

Действие 2. Выбор возможного количества секций.

Предположим, что существует два типа сечений: с параллельными сторонами и с наклонными фланцами. Поэтому для первого расчета мы выбираем участки канала размером 8P и 8U.

После расчета мы видим, что колонка «Акции» имеет отрицательные значения в обоих случаях. Это означает, что выбранные каналы не способны воспринимать приложенную нагрузку. Это означает, что следует выбирать более крупные профили.

Действие 3. Корректирующий расчет.

Если увеличить профили до 10P и 10U, ситуация будет аналогичной. Однако после увеличения профилей до 12P и 12U в колонках «Edge» появились положительные значения. Поэтому один или другой профиль (т.е. 12P или 12U) может быть принят в качестве балки перекрытия.

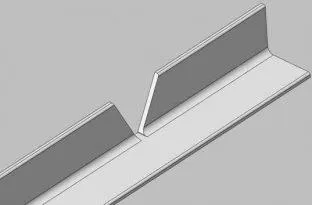

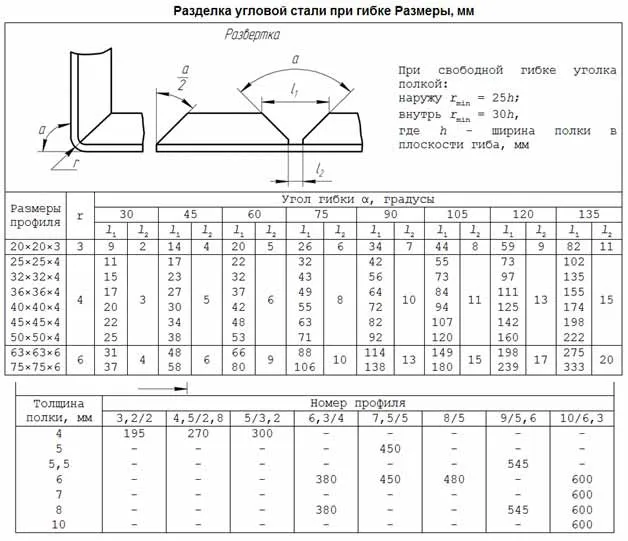

Под 90 градусов

Почти все здания имеют прямоугольную форму, поэтому наиболее распространенным действием для углов является их сгибание на 90 градусов.

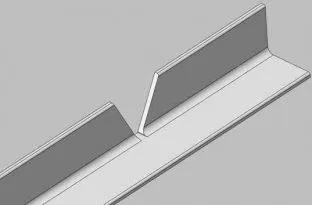

Согнуть углы под 90 градусов для будущей рамы довольно просто. Сначала нужно сделать сечение в месте будущего изгиба. Для этого на одной из полок отметьте два угла в разные стороны по 45 градусов каждый и срежьте их шлифовальной машинкой. Аккуратно и медленно согните один угол и заварите места пересечения электросваркой. Рекомендуется предварительно нагреть одно положение сгиба, чтобы вторая полка не треснула и не сломалась во время сгибания.

Читайте также: Как смонтировать трубы для полотенцесушителя

Допустимые расчетные размеры для правильной разметки и сгибания металлических уголков на 90 градусов приведены в таблице:

Расчет стального уголка | Характеристики гнутого металлического уголка

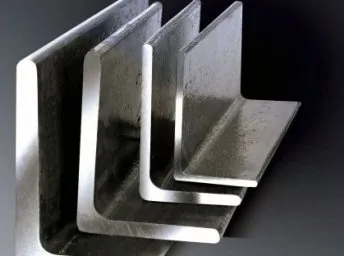

Стальные уголки являются самым популярным видом формованных изделий. В зависимости от процесса производства он подразделяется на горячекатаный и гнутый. Исходные материалы: углеродистая сталь стандартного качества St3 ps/sp (для стандартных применений), низколегированная сталь 09Г2С, 17Г1С, 10ХСНД, 15ХСНД (для изделий, используемых при повышенных нагрузках, сложных температурных условиях и в контакте с агрессивными средами).

Характеристики горячекатаного металлического уголка

Простой стальной горячекатаный уголок изготавливается в соответствии со стандартом ГОСТ 8509-93 из квадрата, который является исходной деталью. Наиболее часто используется угловой профиль обычной точности «В», для ответственных конструкций — изделия высокой точности «А». Согласно стандарту, размеры фланца варьируются от 20 до 250 мм.

Диапазон углов фланцев указан в ГОСТ 8510-86. Наименьшие размеры фланцев составляют 16 и 25 мм, а наибольшие — 125 и 200 мм. Эти изделия используются для производства конструкций сложной формы, например, изгибов.

Горячекатаный прокат отличается высокой прочностью, что позволяет использовать его в конструкциях, подверженных высоким нагрузкам. Для производства угловых профилей часто используется углеродистая сталь нормальной марки и качества. Продукция из низколегированной стали используется для изготовления специфических для конкретного применения конструкций кузовов, рам и других частей сельскохозяйственной техники, локомотивов, вагонов, крупных строительных машин и механизмов. Изделия из таких стальных профилей могут сохранять свои свойства в широком диапазоне температур — о т-70° до +70°C, при значительных суточных и сезонных колебаниях температуры.

Горячекатаный прокат поставляется партиями, обычно не превышающими 70 тонн. Каждая партия сопровождается сертификатом соответствия требованиям в установленной документации.

Расчет количества стального равнополочного уголка

Для определения массы партии угловых профилей необходимо знать массу одного метра, которую можно определить по таблице, и общий метраж.

Таблица веса прямых горячекатаных угловых стальных фланцев наиболее распространенных размеров

| Размер фланца, мм | Толщина стенки, мм | Вес 1 м, кг | Размер фланца, мм | Толщина стенки, мм | Вес 1 м, кг | Размер фланца, мм | Толщина стенки, мм | Вес 1 м, кг |

| 20 | 3 | 0,89 | 35 | 4 | 2,1 | 50 | 4 | 3,05 |

| 4 | 1,15 | 5 | 2,58 | 5 | 3,77 | |||

| 25 | 3 | 1,12 | 40 | 3 | 1,85 | 6 | 4,47 | |

| 4 | 1,46 | 4 | 2,42 | 63 | 4 | 3,9 | ||

| 30 | 3 | 1,36 | 5 | 2,98 | 5 | 4,81 | ||

| 4 | 1,78 | 45 | 3 | 2,08 | 6 | 5,72 | ||

| 32 | 3 | 1,46 | 4 | 2,73 | 70 | 5 | 5,38 | |

| 4 | 1,91 | 5 | 3,37 | 6 | 6,39 | |||

| 35 | 3 | 1,6 | 50 | 3 | 2,32 | 7 | 7,39 |

Как согнуть уголок, чтобы не было острого угла

Этот метод сгибания заготовки может быть полезен, когда требуются плавные изгибы, а не острые углы (например, некоторые декоративные металлические изделия).

Первое, что вам нужно сделать, это создать бумажный шаблон и выполнить несколько простых расчетов, чтобы получить исходные данные для дальнейшей оценки.

Мы не будем сейчас углубляться в этот вопрос — все будет наглядно продемонстрировано в видео, которое будет в конце статьи.

Кстати, этим методом сгибания зазоров делится автор YouTube-канала Mr Technic — поверьте мне.

Основные этапы работ

Отрежьте кусок металлического уголка соответствующей длины. Сделайте отметку на средней части детали: на одной стороне отметка с расстоянием 4 мм, на противоположной стороне — с расстоянием 2 см. Затем соедините метки диагональными линиями.

Затем нужно вырезать отмеченные участки с помощью шлифовальной машины и отрезного диска.

Затем зажмите один конец детали в тиски, согните угол под прямым углом и сваривайте.

То же самое можно сделать с профильной трубой. Отрежьте кусок нужной длины, разметьте его и отрежьте отмеченные участки. Согните деталь и приварите ее.

Видео

Этот метод подробно демонстрируется в следующем видеоролике автора. Мы рекомендуем вам посмотреть его.

Как согнуть металлический уголок в полукруг

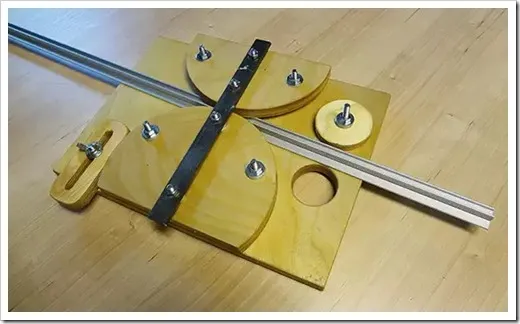

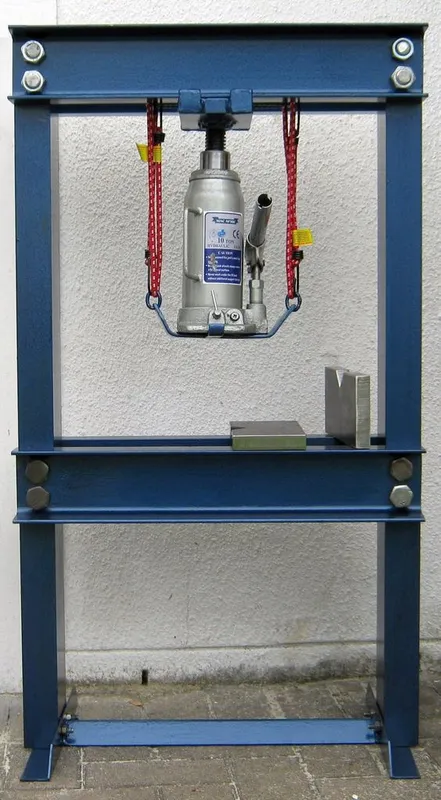

При строительстве арок и других стальных конструкций необходимо конструировать гнутые элементы. Для гибки трапециевидных труб или стальных полос домашние мастера (или те, кто хочет ими стать) обычно используют различные самодельные станки. Самое распространенное — это трубогибы, или как их еще называют — профилегибы.

В то время как гибочные станки являются универсальными, для гибки углов требуется очень специальный станок.

Но что, если вам нужно согнуть всего несколько (или даже один) уголков? Для этого нельзя построить гибочный станок! Нет, конечно, нет. Вы можете делать это без машин. Однако вам все равно придется построить небольшое дополнительное устройство.

Но его строительство не займет много времени. Главное, что вам не нужно строить станок!

В сегодняшней статье мы рассмотрим, как согнуть металлический уголок в полукруг без гибочного станка. Он делится своим личным опытом на авторском канале Fab2Ku на YouTube.

Основные этапы работ

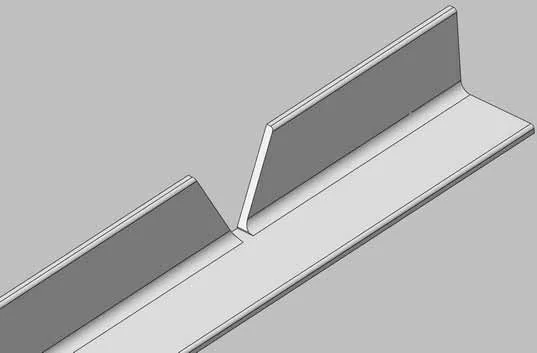

Первым делом потребуется найти кусок толстого металла. Если ничего такого под рукой нет, его можно за копейки приобрести на любой металлоприемке. Далее отрезаем две заготовки одинакового размера. Размечаем их, и болгаркой прорезаем в них пазы до середины. На следующем этапе потребуется массивное основание, которое сможет выдержать ударные нагрузки от кувалдочки средних размеров. В данном случае автор использовать небольшой кусок ж/д рельса. Привариваем к нему ранее вырезанные куски металла, расположив их на требуемом расстоянии параллельно друг другу.

На следующем этапе потребуется массивное основание, которое сможет выдержать ударные нагрузки от кувалдочки средних размеров. В данном случае автор использовать небольшой кусок ж/д рельса. Привариваем к нему ранее вырезанные куски металла, расположив их на требуемом расстоянии параллельно друг другу.

Как согнуть стальной уголок

Очень просто! Хотя попотеть, конечно, придется. Укладываем уголок одной из полок в пазы в опорных стойках.

После этого берем в руки кувалдочку, и начинаем усердно колотить по уголку — по тому участку, который находится между двумя опорными стойками. Простучали один участок, передвинули уголок дальше, и по новой. И так до тех пор, пока не получится то, что вам нужно.

После этого берем в руки кувалдочку, и начинаем усердно колотить по уголку — по тому участку, который находится между двумя опорными стойками. Простучали один участок, передвинули уголок дальше, и по новой. И так до тех пор, пока не получится то, что вам нужно.

Видео

Как согнуть металлический уголок в полукруг, если у вас нет гибочного станка, показано ниже в авторском видео.

Как согнуть металлический уголок под 90 градусов

- полоса металла;

- уголок;

- гаражная петля;

- стальной кругляк.

Процесс изготовления приспособления

Сначала нужно отрезать два куска металлической полосы одинаковой длины. Затем согните их. Одну полоску следует отогнуть в сторону, другую — обычным способом.

Затем сварите части вместе под прямым углом друг к другу.

Но перед этим нужно сделать основание (ложе) лампы.

Автор использовал две полосы строительных уголков, сварив их вместе. Также может подойти кусок воздуховода.

Сначала одна полоса приваривается к основанию, которое затем сгибается обычным способом. Затем вторая полоса приваривается к центру первой полосы.

Затем приварить основание трубы к столбу из круглой трубы, конец которой воткнут в землю (желательно с бетоном). Также приварите часть петли гаража к основанию.

Для этого нам понадобится кусок круглого стального прута и вторая часть петли.

Вы готовы. Теперь вы можете опробовать его.

Прикрепите уголок стальной конструкции, как показано на фото ниже, и согните его с помощью ручки-рычага.

Видео

Подробнее о том, как построить такую лестницу и как согнуть стальной уголок на 90 градусов, чтобы избежать острого угла, смотрите в авторском видео ниже.

Загнуть уголок из жести

Многие изделия изготавливаются из листового металла — водосточные системы, карнизы для крыш, покрытия из гофрированного картона или металлочерепицы, карнизы для подвалов, уголки для гофрированных металлических конструкций и т.д. Все это может сделать специальный гибочный станок — для листового металла. О том, как сделать гибочный станок своими руками и пойдет речь в этой статье.

Виды листогибов

Существует три типа гибочных станков:

-

Простой ручной процесс, при котором сгибание металла осуществляется путем приложения силы в определенной точке. Эти машины позволяют согнуть лист материала по прямой линии под любым углом — от нескольких градусов до почти 360°.

Для гибки листового металла

Для радиальной гибки листового металла

Все эти устройства называются гибочными станками. Своими руками делаем простейший агрегат первой группы, чуть сложнее — третьей (вальцы для листового металла). Здесь мы поговорим о них — о том, как сделать гибочный станок своими руками.

Простые ручные

Фигурные металлические детали стоят больших денег. Даже больше, чем с профилями или металлическими крышами, потому что имеет смысл построить самый простой станок для гибки листового металла и использовать его для изготовления стольких уголков, молдингов и других подобных деталей, сколько вам нужно, просто из-за их размера.

Если вы беспокоитесь о том, как вы выглядите, в этом нет никакого смысла. Сегодня продается листовой металл, а не только оцинкованный и окрашенный.

Пластина прочно крепится ко всем конструкциям, чтобы она не скользила по столу во время работы, а краска не стиралась и не царапалась. Он также не поврежден в местах, где он был согнут.

Поэтому изделия будут выглядеть вполне прилично. Если вы очень постараетесь, он будет выглядеть даже лучше, чем то, что продается на рынке.

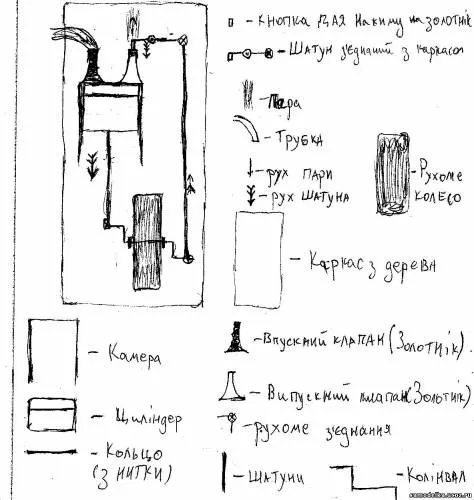

Мощный листогиб из тавров

Для этого листогибочного станка необходима плоская поверхность (стол), предпочтительно из металла, три уголка с шириной полки не менее 45 мм и толщина листа не менее 3 мм. Если вы планируете гнуть большие куски (более метра), то желательно и полки брать пошире, и металл потолще. Можно использовать Т-образные шины, но они предназначены для сгибания листов большой толщины и длины.

Вам также понадобятся металлические дверные петли (две штуки), два шурупа большого диаметра (10-20 мм), «крылья» на них и пружина. Вам также понадобится сварочный аппарат, чтобы приварить петли и просверлить отверстия (или дрель с насадкой по металлу).

Для импровизированного листогиба мы использовали тавр 70 мм — три куска длиной 2,5 м, два шурупа диаметром 20 мм, небольшой кусок металла толщиной 5 мм (для резки балок), пружину. Вот процедура:

-

Два тройника сложены, с вырезами для петель на обоих концах. Края вырезов скошены под углом 45°. Третий тройник вырезается таким же образом, но выемка немного глубже — это будет толкающая планка, поэтому она должна работать свободно.

Читайте также: Тип источника энергии

Читайте также: Тип порошковой краски Тип пистолета для порошкового напыления

Вырезы для петель

Петли для тонкой сварки

Приваривание усиливающих полос к головке болта

Самодельный листогиб за работой

Это очень мощный вариант — вы можете сгибать длинные детали и листы значительной толщины. Такие весы не всегда востребованы, но их всегда можно уменьшить.

В видеоролике предлагается аналогичная конструкция меньшего размера, но с другим расположением прижимной планки. Кстати, никто не мешает вам добавить к винту еще и пружину — это облегчит подъем штанги.

Сгибание уголка по радиусу

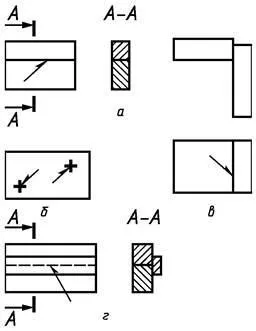

Сгибание металлического уголка по радиусу является достаточно сложным технологическим процессом, поскольку любая гибка — это одновременное сжатие и растяжение внутреннего слоя металла, а в случае с профилем в форме угла эти процессы не могут протекать плавно, что влечет за собой попытку сдвинуть один из этих слоев.

Непосредственно для металлического уголка используются два основных вида изгиба в плоскости профиля — это происходит, когда один из фланцев находится в вертикальной плоскости, а другой — в горизонтальной, и его изгиб будет:

- вовнутрь радиуса кривизны деформации, при этом она будет сильно сжиматься,

- наружу радиуса кривизны деформации, соответственно, она будет растягиваться.

Холодная гибка металлического уголка путем прокатки на специальных профилегибочных станках позволяет гнуть как стальной уголок, так и алюминиевый профиль, получая изделия практически любого радиуса и идеальной формы.

В этом видео вы можете увидеть, как согнуть угол по радиусу своими руками.

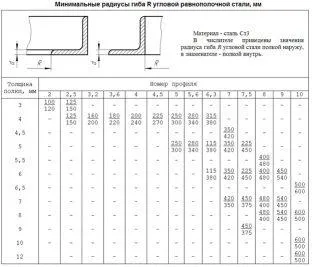

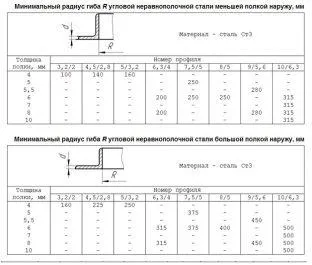

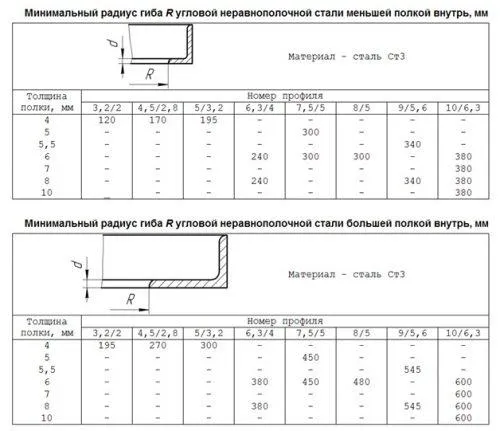

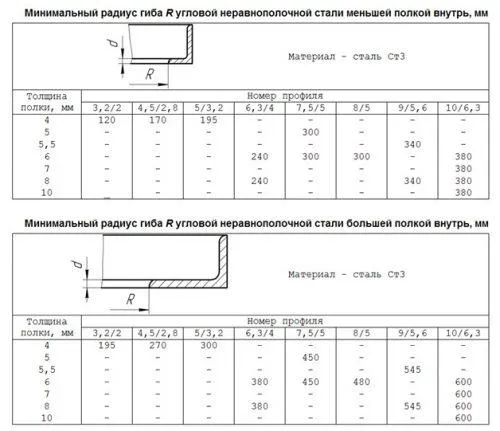

Как при горячей, так и при холодной гибке существуют ограничения по радиусу, которые напрямую зависят от размера угловых направляющих и толщины уголка. Таким образом, радиус, при котором допустимо сгибание угла, можно рассчитать, используя следующие значения:

- допустимый радиус для равнополочного уголка должен составлять минимальные 45 размеров ширины полки;

- для неравнобокового профиля допустимый радиус не может быть меньше 45 размеров ширины полки для большей полки и 50 — для меньшей.

Метод надрезов

Ранее мы рассмотрели методы горячей гибки металлических труб. При их использовании в изгибе может возникнуть выступающий изгиб. Далее я расскажу о более трудоемком, но иногда оправданном методе — методе насечки для сгибания металлических труб.

Насечки для сгибания трубы должны быть сделаны в нескольких местах и до половины самой трубы. Расстояние между надрезами зависит от желаемого изгиба и диаметра самой трубы.

Если диаметр небольшой, то толщины надреза достаточно для достижения равномерного изгиба. Также помните, что чем больше насечек, тем чище будет изгиб. Для сгибания труб большего диаметра необходимо вырезать несколько небольших надрезов.

Источник: prom.st

Второй метод обычно используется для декоративных конструкций.

Перед сгибанием трубы, по которой течет жидкость, сварной шов следует зачистить и отшлифовать шлифовальной машинкой, а все срезы тщательно заварить. Такое изделие после покраски будет иметь декоративный вид без признаков деформации.

Обратите внимание, что внутренняя поверхность вашей трубы будет шероховатой и иметь острые выступы после сгибания среза. Это означает, что здесь могут скапливаться ржавчина и грязь. Для отопления и водопровода это явный недостаток метода насечки.

Сгибание уголка по радиусу

Непосредственно для металлического уголка используются два основных вида изгиба в плоскости профиля — это происходит, когда один из фланцев находится в вертикальной плоскости, а другой — в горизонтальной, и его изгиб будет:

- вовнутрь радиуса кривизны деформации, при этом она будет сильно сжиматься,

- наружу радиуса кривизны деформации, соответственно, она будет растягиваться.

Холодная гибка металлического уголка путем прокатки на специальных профилегибочных станках позволяет гнуть как стальной уголок, так и алюминиевый профиль, получая изделия практически любого радиуса и идеальной формы.

В этом видео вы можете увидеть, как согнуть угол по радиусу своими руками.

Как при горячей, так и при холодной гибке существуют ограничения по радиусу, которые напрямую зависят от размера угловых направляющих и толщины уголка. Таким образом, радиус, при котором допустимо сгибание угла, можно рассчитать, используя следующие значения:

- допустимый радиус для равнополочного уголка должен составлять минимальные 45 размеров ширины полки;

- для неравнобокового профиля допустимый радиус не может быть меньше 45 размеров ширины полки для большей полки и 50 — для меньшей.

Однако лучше и проще использовать значения, приведенные в таблицах, в качестве ориентира.

Таблицы минимально допустимых радиусов изгиба для стальных уголков в зависимости от типа, размера и соотношения фланцев.

Как согнуть уголок в кольцо своими руками

Металл должен быть нагрет до половины температуры плавления, т.е. алюминиевый уголок должен быть нагрет как минимум до 250⁰ C, стальной уголок — до 600⁰ C. Для этого вам понадобится газовая или бензиновая горелка, а еще лучше ацетиленовая, если угол большой.

Вы также можете согнуть стальной угол в кольцо с помощью шлифовальной машины и сварочного аппарата, но это требует довольно точных расчетов, разметки и маркировки удаляемых участков, сгибания и сварки швов. К сожалению, в этом случае вы получите круг в форме округлого многогранника, как бы вы ни старались.

Изгиб алюминия

Здравствуйте, я хотел бы построить алюминиевый корпус. Подскажите, как согнуть алюминий под углом 90 градусов? Какой вид алюминия следует использовать для корпуса? Вы можете использовать AMG3H, A5M, дюраль D16T, насколько я знаю, D16T ломается при сгибании. Следуйте своим советам. Спасибо

- Поделиться Поделиться этим сообщением через

- Digg

- Del.icio.us

- Technorati

- Разместить в ВКонтакте

- Разместить в Facebook

- Разместить в MySpace

- Разместить в Twitter

- Разместить в ЖЖ

- Разместить в Google

- Разместить в Yahoo

- Разместить в Яндекс.Закладках

- Разместить в Ссылки@Mail.Ru

- Reddit!

Гнуть Rover — я гну алюминий экономно молотком (молоток или полиуретан) толщиной между 2 (50-60) мм.Уголок D16T можно гнуть, предварительно производя отжиг в месте сгиба. Это делается следующим образом — твердо-жидкая смазка (Lithole или ShRB) наносится на место сгиба ленточной кистью и это место нагревается пламенной горелкой или газовой горелкой до сгорания смазки (350-400) градусов. Прохладная вода и поворот! Удачи с вашим слесарем!

- Поделиться Поделиться этим сообщением через

- Digg

- Del.icio.us

- Technorati

- Разместить в ВКонтакте

- Разместить в Facebook

- Разместить в MySpace

- Разместить в Twitter

- Разместить в ЖЖ

- Разместить в Google

- Разместить в Yahoo

- Разместить в Яндекс.Закладках

- Разместить в Ссылки@Mail.Ru

- Reddit!

Хорошо, спасибо за ответ. Еще один вопрос: если устройство весит около 30-40 фунтов, какую толщину металла лучше использовать? Я проектирую корпус, приближенный к этой базе, с изогнутыми краями для крепления передней и задней панелей и U-образной крышкой сверху. Внутри шкафа находится перегородка спереди назад. Основание, конечно, должно быть толстым, я думаю, 2-3 мм. Остальные части должны быть 1-2 мм. Каково ваше мнение?

- Поделиться Поделиться этим сообщением через

- Digg

- Del.icio.us

- Technorati

- Разместить в ВКонтакте

- Разместить в Facebook

- Разместить в MySpace

- Разместить в Twitter

- Разместить в ЖЖ

- Разместить в Google

- Разместить в Yahoo

- Разместить в Яндекс.Закладках

- Разместить в Ссылки@Mail.Ru

- Reddit!

To Rover — толщина зависит от габаритов и веса и распределения веса в коробке. на усилитель мощности (вес 28кг) я так — сварил раму из самоходного уголка 20*20*2 мм, переднюю часть и прочее. Для 30-40 кг 2-3 мм недостаточно.

- Поделиться Поделиться этим сообщением через

- Digg

- Del.icio.us

- Technorati

- Разместить в ВКонтакте

- Разместить в Facebook

- Разместить в MySpace

- Разместить в Twitter

- Разместить в ЖЖ

- Разместить в Google

- Разместить в Yahoo

- Разместить в Яндекс.Закладках

- Разместить в Ссылки@Mail.Ru

- Reddit!

К сожалению, стальной уголок, скорее всего, не подойдет. Потому что уголка с размерами меньше, чем 20х20 мм, я не встречал, а 20х20 довольно большой. Остается согнуть дюралюминий. Что касается толщины дюралюминия, я думаю, что для основания достаточно 3 мм. Жесткость конструкции обеспечивают загнутые края, прикрепленная U-образная крышка и мембрана внутри шкафа между передней и задней рамами, которая прикручена к рамам, основанию и крышке. Теперь мне остается только согнуть все очень красиво и ловко :-). Вероятно, мне придется выпилить стальные уголки по размеру сторон дюраля для сгибания.

Под 90 градусов

Почти все здания имеют прямоугольную форму, поэтому наиболее распространенным действием для углов является их сгибание на 90 градусов.

Согнуть углы под 90 градусов для будущей рамы довольно просто. Сначала нужно сделать сечение в месте будущего изгиба. Для этого на одной из полок отметьте два угла в разные стороны по 45 градусов каждый и срежьте их шлифовальной машинкой. Аккуратно и медленно согните один угол и заварите места пересечения электросваркой. Рекомендуется предварительно нагреть одно положение сгиба, чтобы вторая полка не треснула и не сломалась во время сгибания.

Допустимые расчетные размеры для правильной разметки и сгибания металлических уголков на 90 градусов приведены в таблице:

Сегодня многие мастера используют алюминий практически для всего. Его свойства позволяют использовать его для изготовления мебели, гаражной фурнитуры и т.д.

Алюминиевый уголок «Цветпрокат» предлагает наиболее благоприятные условия. В этой публикации описаны различные методы, которые можно использовать для сгибания алюминия без его повреждения. Если вы начнете сгибать кусок алюминия механическим способом, в металле могут образоваться трещины, и кусок просто сломается в месте сгиба.

Использование самодельного прокатного станка

Вы можете сделать гибочный станок из всего, что попадется под руку:

Конечно, это зависит от размеров самого алюминиевого профиля и желаемого радиуса изгиба. Такие импровизированные машины в принципе могут достичь очень хороших результатов без нагрева детали.

Успех достигается постепенным, медленным сгибанием на большой площади. Это не создает локальных напряжений в металле. Таким образом, вы можете быть уверены, что трещины не появятся.

Однако существует более простой метод. Все, что вам нужно, — это газовая горелка и большие клинья. Первое, что следует отметить, это то, что ожидаемый результат не произойдет с первого раза. Чтобы понять технику, рекомендуется потренироваться в резке профиля.

Гибка профиля газовой горелкой

Используя газовую горелку, алюминиевый профиль необходимо нагреть точно в месте сгиба и рядом с ним. Основное тепло пламени должно быть сосредоточено на точке сгиба.

После того как достигнута нужная температура и профиль становится заметно более податливым, к месту сгиба присоединяется стальная труба подходящего диаметра. Строго говоря, его внешний диаметр соответствует диаметру изгиба алюминиевого профиля.

Необходимо надеть толстые перчатки, так как металл очень горячий. Прикоснитесь трубкой к профилю и начните осторожно сгибать ее. Делайте отрывистые, плавные движения (не нужно постоянно тянуть за профиль, чтобы согнуть его).

Обратите внимание на место сгиба. Если вы видите обесцвечивание, продолжайте нагрев газовой горелкой. Конечный результат будет достигнут гораздо быстрее, чем при использовании импровизированных гибочных станков.

В этом видео показано, как можно согнуть алюминиевый профиль в домашних условиях:

Многие изделия изготавливаются из листового металла — водосточные системы, карнизы для крыш, покрытия из гофрированного картона или металлочерепицы, карнизы для подвалов, уголки для гофрированных металлических конструкций и т.д. Все это может сделать специальный гибочный станок — для листового металла. О том, как сделать гибочный станок своими руками и пойдет речь в этой статье.

Гибка профиля газовой горелкой

Используя газовую горелку, алюминиевый профиль необходимо нагреть точно в месте сгиба и рядом с ним. Основное тепло пламени должно быть сосредоточено на точке сгиба.

После того как достигнута нужная температура и профиль становится заметно более податливым, к месту сгиба присоединяется стальная труба подходящего диаметра. Строго говоря, его внешний диаметр соответствует диаметру изгиба алюминиевого профиля.

Необходимо надеть толстые перчатки, так как металл очень горячий. Прикоснитесь трубкой к профилю и начните осторожно сгибать ее. Делайте отрывистые, плавные движения (не нужно постоянно тянуть за профиль, чтобы согнуть его).

Обратите внимание на место сгиба. Если вы видите обесцвечивание, продолжайте нагрев газовой горелкой. Конечный результат будет достигнут гораздо быстрее, чем при использовании импровизированных гибочных станков.

В этом видео показано, как можно согнуть алюминиевый профиль в домашних условиях:

Высадка металла.

Листогиб, также называемый термоусадочной гибкой, используется в ситуациях, когда один лист должен перекрывать край другого листа (рис. 1).

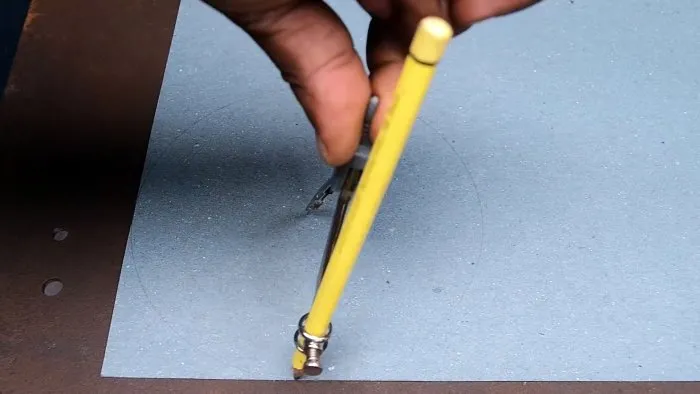

Процесс выполнения правильного изгиба

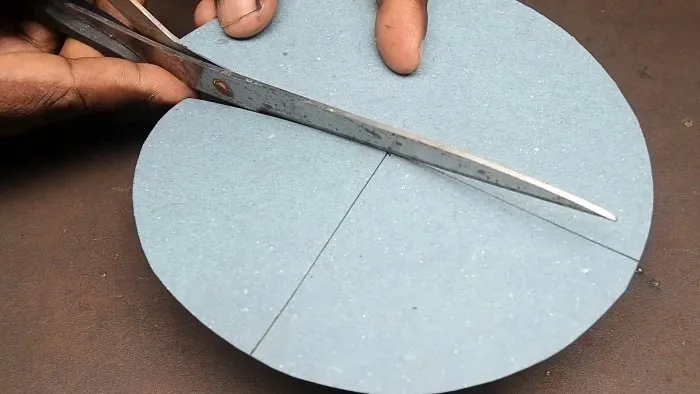

Давайте сначала рассмотрим технику разметки и резки на примере угла. Вырежьте из картона круг диаметром 150 мм.

Он должен быть разделен на 4 равных сектора. Один из них необходимо отрезать ножницами.

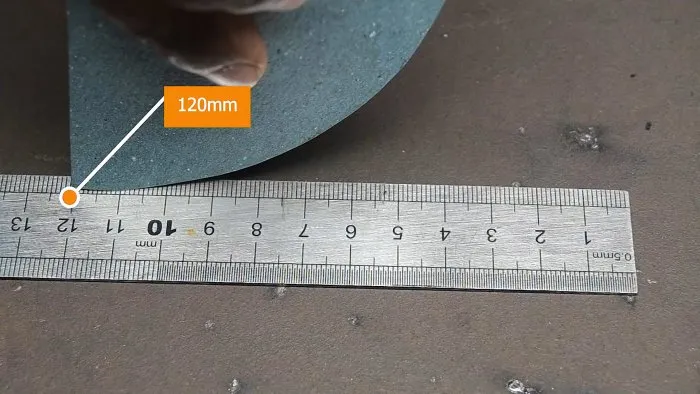

Окружность сектора, измеренная линейкой, составляет 120 мм.

Затем необходимо измерить ширину угла. Это расстояние отмечается на плоском крае вырезанного картонного шаблона со стороны окружности.

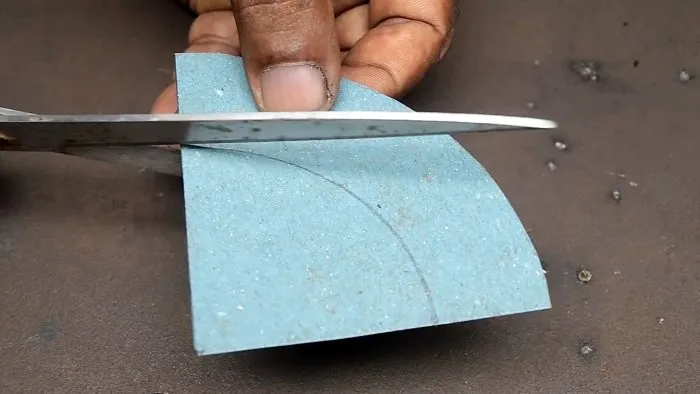

Компас поворачивают так, чтобы игла находилась в углу сектора, а карандаш попадал в отмеченную точку. Нарисуйте круг на шаблоне в этом положении. Разрежьте по этой линии.

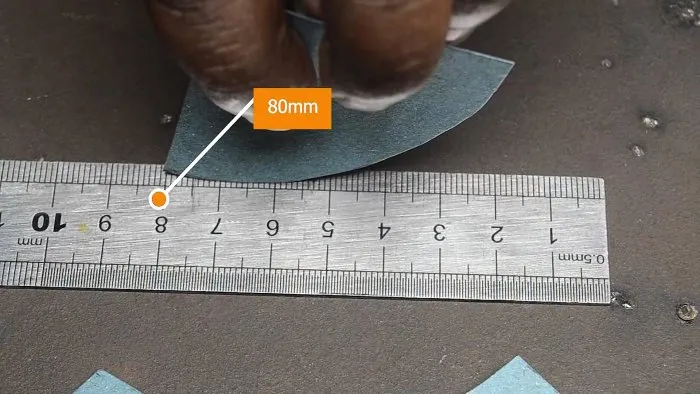

После вырезания следует измерить окружность шаблона. В данном случае это 80 мм вместо 120 мм. Чем шире металл для сгиба, тем короче будет длина второго круга.

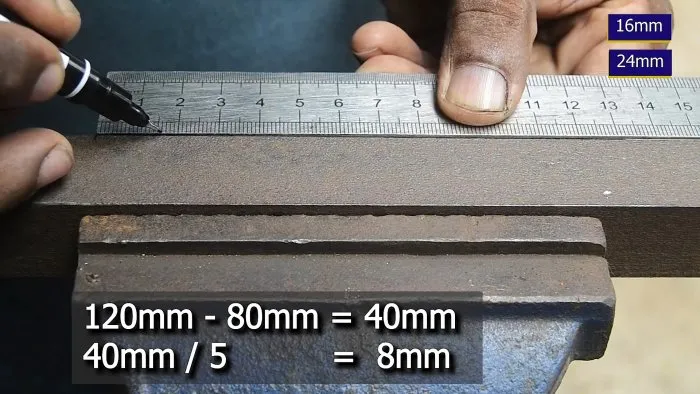

Теперь подсчитываются баллы. Для этого вычтите 80 мм из исходной длины окружности 120 мм. Разделите полученную разницу на 5. В данном случае 40/5=8 мм. Это высота меток.

Поставьте 10 меток вдоль внутренней стороны будущей кривой на углу, ссылаясь на рассчитанный шаг. Нулевая точка устанавливается в начале. Другие в этом примере имеют отступы 16, 24, 36, 44, 56, 64, 76, 84, 96 и 104 мм. Это так просто. Первая отметка после нулевой отметки всегда имеет отступ в 2 шага. Затем нужно чередовать 1 и 1,5 шага.

На внешней стороне кривой требуется 5 отметок. Их расстояние от начала отсчета равно половине разницы в длине вычисленных окружностей. В данном примере это было 40 мм, поэтому расстояние будет 20 мм.

Как согнуть уголок в кольцо своими руками

Лучше всего это сделать путем горячей обработки металла. Радиус может быть достигнут только при использовании заранее изготовленного шаблона. Разогрейте металл и начните сгибать шаблон. Горизонтальный фланец необходимо поправлять кувалдой или молотком в течение всего процесса гибки, иначе фланец не сохранит свой первоначальный угол 90 градусов.

Металл должен быть нагрет до половины температуры плавления, т.е. алюминиевый уголок должен быть нагрет как минимум до 250⁰ C, стальной уголок — до 600⁰ C. Для этого вам понадобится газовая или бензиновая горелка, а еще лучше ацетиленовая, если угол большой.

Вы также можете согнуть стальной угол в кольцо с помощью шлифовальной машины и сварочного аппарата, но это требует довольно точных расчетов, разметки и маркировки удаляемых участков, сгибания и сварки швов. К сожалению, в этом случае вы получите круг в форме округлого многогранника, как бы вы ни старались.

Гибочные станки на AliExpress → просмотр

Сгибание уголка по радиусу

Гибка металлического уголка по радиусу достаточно сложная технологическая операция, ведь любая гибка — это одновременно сжатие и растяжение внутреннего слоя металла, а в случае с профилем в виде уголка эти процессы не могут протекать гладко, что будет сопровождаться попыткой сдвинуть один из этих слоев.

Непосредственно для металлического уголка используются два основных вида гибки в плоскости профиля — это происходит, когда один из фланцев находится в вертикальной плоскости, а другой в горизонтальной, и его изгиб будет:

- вовнутрь радиуса кривизны деформации, при этом она будет сильно сжиматься,

- наружу радиуса кривизны деформации, соответственно, она будет растягиваться.

Холодная гибка металлического уголка путем прокатки на специальных профилегибочных станках позволяет гнуть как стальной уголок, так и алюминиевый профиль, получая изделия практически любого радиуса и идеальной формы.

В этом видео вы можете увидеть, как согнуть угол по радиусу своими руками.

Как при горячей, так и при холодной гибке существуют ограничения по радиусу, которые напрямую зависят от размера угловых направляющих и толщины уголка. Таким образом, радиус, при котором допустимо сгибание угла, можно рассчитать, используя следующие значения:

- допустимый радиус для равнополочного уголка должен составлять минимальные 45 размеров ширины полки;

- для неравнобокового профиля допустимый радиус не может быть меньше 45 размеров ширины полки для большей полки и 50 — для меньшей.

Однако лучше и проще использовать значения, приведенные в таблицах, в качестве ориентира.

Таблицы минимально допустимых радиусов изгиба для стальных уголков в зависимости от типа, размера и соотношения фланцев.

Как согнуть уголок в кольцо своими руками

Лучше всего обрабатывать металл горячим. Радиус может быть достигнут только при использовании подготовленного шаблона. Горизонтальный фланец необходимо поправлять кувалдой или молотком на протяжении всего процесса гибки, иначе фланец не сохранит первоначальный угол 90 градусов между ними.

Металл должен быть нагрет до половины температуры плавления, т.е. алюминиевый уголок должен быть нагрет как минимум до 250⁰ C, стальной уголок — до 600⁰ C. Для этого вам понадобится газовая или бензиновая горелка, а еще лучше ацетиленовая, если угол большой.

Вы также можете согнуть стальной угол в кольцо с помощью шлифовальной машины и сварочного аппарата, но это требует довольно точных расчетов, разметки и маркировки удаляемых участков, сгибания и сварки швов. К сожалению, в этом случае вы получите круг в форме округлого многогранника, как бы вы ни старались.

Под 90 градусов

Почти все здания имеют прямоугольную форму, поэтому наиболее распространенным действием для углов является их сгибание на 90 градусов.

Согнуть углы под 90 градусов для будущей рамы довольно просто. Сначала нужно сделать сечение в месте будущего изгиба. Для этого на одной из полок отметьте два угла в разные стороны по 45 градусов каждый и срежьте их шлифовальной машинкой. Аккуратно и медленно согните один угол и заварите места пересечения электросваркой. Рекомендуется предварительно нагреть одно положение сгиба, чтобы вторая полка не треснула и не сломалась во время сгибания.

Допустимые расчетные размеры для правильной разметки и сгибания металлических уголков на 90 градусов приведены в таблице: