Хотя аргонодуговая сварка TIG требует навыков и опыта, ее можно выполнить и своими руками. Предварительно необходимо понять, что такое TIG-сварка в принципе, какое оборудование необходимо и каков рабочий процесс.

Сварка методом TIG

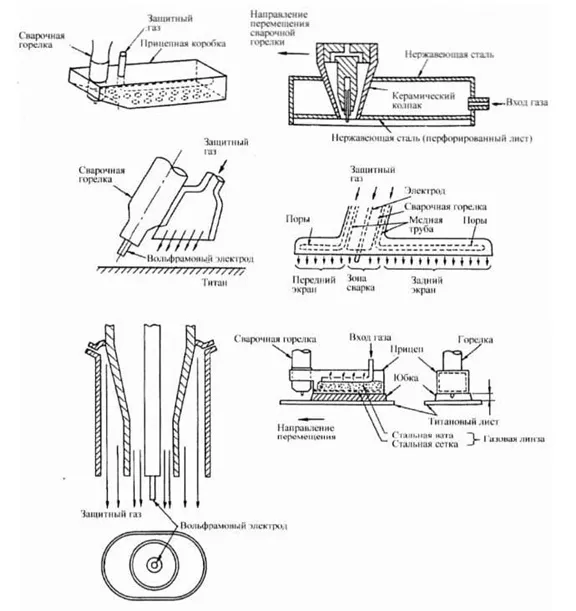

Сварка стала незаменимой в аэрокосмической промышленности, машиностроении и строительстве и приобретает все большее значение в повседневной жизни. Сегодня для соединения металлов и их сплавов широко используются различные процессы, среди которых особое место занимает недорогой, но эффективный процесс сварки TIG. Мы даем обзор процессов, технологий и металлов, которые свариваются этим методом. Особое внимание следует уделить сварочному оборудованию, присадочным металлам и принципам работы в среде защитного газа.

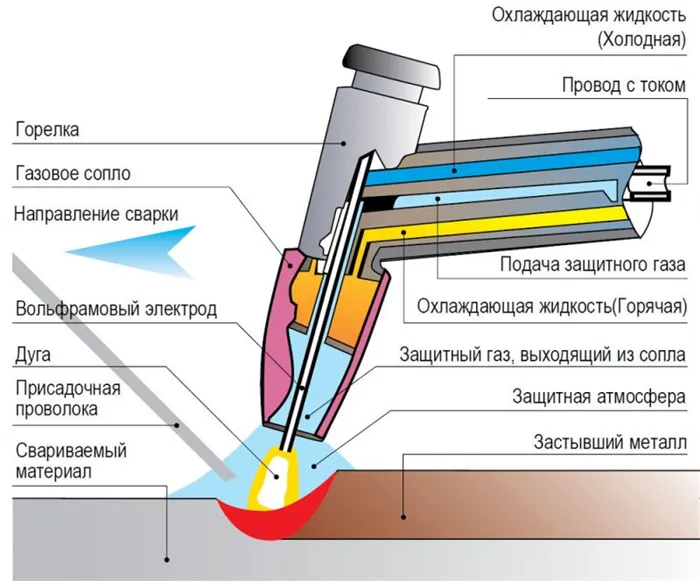

Одним из процессов сварки металлов является MMA, в котором используются покрытые плавящимся слоем электроды с переменным или постоянным током (AC/DC). Также широко используется полуавтоматическая сварка MIG/MAG с защитным или активным газом. Далее, в среднем ценовом диапазоне, идет сварка TIG, которую также называют аргонодуговой. В этом процессе сварка металла происходит в дуге короткого замыкания неплавящимся вольфрамовым электродом в защитном газе, который предотвращает окисление на воздухе.

Источник питания AC/DC — это сварочный инвертор с евровилкой, который подает на горелку газ и ток и управляет сигналами. В отличие от процесса MIG, где электродом является подвижная проволока, при сварке TIG используется высокоплавкий вольфрамовый электрод. Газ пропускается через решетчатую горелку, и после задержки в 1 секунду подается напряжение. Это делается для того, чтобы начать сварку в защитном газе, который находится под давлением и, будучи тяжелее воздуха, предотвращает окисление заготовки.

Оценка преимуществ и недостатков этого процесса соединения металлов, особенно в сравнении с процессами MMA и MIG, поможет лучше понять сварку TIG. К преимуществам аргонодуговой сварки относятся следующие параметры:

- возможность работать как с тонкостенными деталями, так и с заготовками значительной толщины;

- работа в AC/DC-режимах;

- широкие диапазоны регулировки параметров сварочного тока;

- использование негорючих газов, что повышает безопасность работ;

- тугоплавкие электроды многоразового использования;

- надёжный, цанговый зажим горелки для сменных электродов различной толщины;

- наличие осциллятора для улучшенного розжига дуги;

- возможность работы с прямой и обратной полярностью.

Этот метод также имеет некоторые недостатки, но они не оказывают существенного влияния на рабочий процесс. Недостатки следующие:

- невысокая скорость сварки по сравнению с другими методами;

- необходимость работы в закрытых помещениях, чтобы исключить перерасход газа;

- малая мобильность;

- ручная подача сварочной проволоки.

Важно отметить, что сварка является источником повышенного риска и требует ношения специальной одежды, защитных перчаток и маски «Хамелеон» или аналогичной.

Состав оборудования и область применения сварки TIG

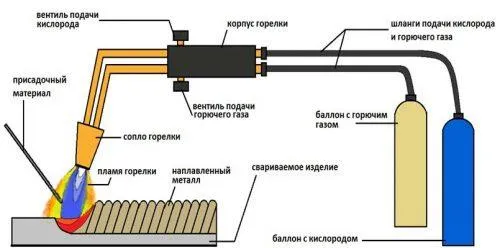

Каждый процесс сварки имеет свое назначение, преимущества и недостатки, а также ряд оборудования и расходных материалов, необходимых для получения хороших результатов сварки. Список оборудования для сварки TIG включает следующие элементы:

- инвертор ММА+TIG с переходником для газовой смеси и евроразъёмом, с регулировкой выходных параметров, с входным питанием АС 220/380 В и током от 10 А до 180 А;

- еврорукав, используемый для подачи инертного газа, управляющих сигналов и сварочного тока;

- шланги подачи газа от баллонов;

- баллоны, снабжённые редукторами и манометрами;

- горелка с кнопкой управления и цанговым зажимом вольфрамового электрода;

- сварочная или присадочная проволока, по составу близкая к рабочему материалу;

- инертный газ или его смесь с СО2для создания защитной среды в сварочной ванночке;

- тугоплавкие вольфрамовые электроды.

Сварка TIG используется в промышленности, строительстве и в быту. Большие возможности процесса позволяют сваривать не только различные металлы, но и их комбинации и сплавы. Постоянный и импульсный переменный ток можно использовать для плавления следующих материалов:

- конструкционные и углеродистые стали;

- различные сплавы алюминия;

- сталь нержавеющую, в том числе для санитарно-гигиенических и пищевых нужд;

- сплавы титана;

- медь, латунь и бронзу, а также их сочетания;

- оцинкованный металл и никелированные поверхности.

Очень важно выбрать сварочную проволоку и присадочную проволоку с составом, наиболее близким к свариваемому материалу, сплавам и разнородным комбинациям.

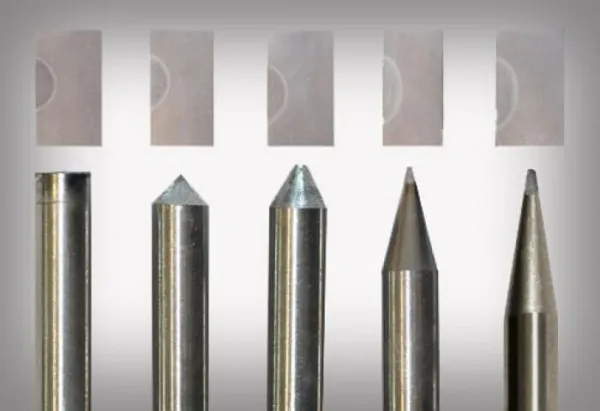

Для обеспечения хорошего качества сварки вольфрамовый электрод необходимо содержать в чистоте и регулярно затачивать, так как он существенно влияет на толщину и чистоту сварного шва TIG.

Режимы работы и технология сварки TIG

Металлы и сплавы свариваются при различных условиях работы источника тока в зависимости от их физико-химических свойств. Причиной этого является прочность оксидного слоя или толщина кусков. В зависимости от условий сварки может быть достигнута соответствующая глубина проплавления для конкретного применения и материала. Процесс TIG доступен в следующих режимах:

- способ с применением постоянного тока (DC) различной полярности;

- работа на переменном выходном, высокочастотном токе (AC) с использованием различных вольтамперных характеристик для щадящего воздействия на детали;

- способ бесконтактного высоковольтного розжига дуги с помощью осциллятора, формирующего разряд.

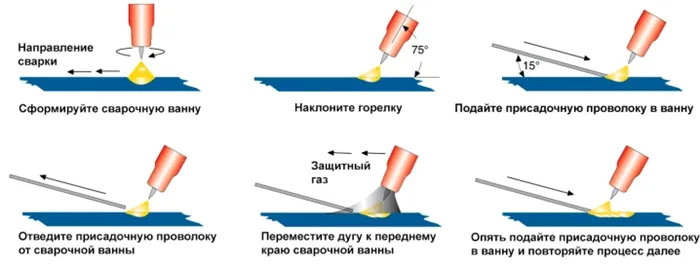

При сварке алюминиевых и магниевых сплавов используется постоянный ток с обратной полярностью, что обеспечивает хорошие прочностные характеристики сварного шва и позволяет удалить тугоплавкий оксидный слой на поверхности заготовок. Для этого используются подходящие сварочные прутки, которые вручную вводятся в зону сплавления с движением вперед. Другие металлы сваривают постоянным током прямой полярности, используя сварочную проволоку и любую силу тока.

Работа на переменном токе называется импульсной сваркой, поскольку металл нагревается высокочастотными скачками. При базовой токовой индексации нагрев заготовок уменьшается, чтобы избежать перегрева металла (особенно тонких стенок). Тугоплавкий электрод следует держать под углом примерно 90°, но наклоненным в направлении процесса сварки без поперечного перемещения, а стержень следует направлять в сварочную лунку с небольшими поступательными колебаниями.

Важно следить за чистотой заготовок, сварочного прутка и вольфрамового электрода, иначе качество работы сильно пострадает.

Осциллятор, подающий на заготовку низкое слаботочное напряжение, позволяет зажигать дугу бесконтактным поджигом и тем самым избегать загрязнения рабочей поверхности электрода. Инертный аргон выпускается в высшей и низшей степени чистоты и часто используется вместе с гелием. Такая комбинация дает наилучшие результаты, но иногда аргон смешивают с углекислым газом для экономии средств.

О технологии TIG-сварки

Сварка TIG — это метод соединения, при котором используется неплавящийся электрод в среде защитного газа. Обычно используется вольфрамовый электрод. Между электродом и поверхностями соединяемых деталей образуется дуга. Кроме того, используется добавка. Желательно, чтобы проволока была изготовлена из того же материала, что и соединяемые детали. Эта техника предотвращает окисление металла в зоне сварки защитной средой и позволяет получить гладкий, тонкий и прочный сварной шов.

Первые эксперименты со сваркой вольфрамом были проведены в середине девятнадцатого века. В 1920-х годах Чарльз Коффин, американский технолог, начал использовать этот метод. Экспериментатор использовал довольно простое оборудование, которое не подходило для масштабной технической работы.

Промышленное применение метода началось в 1940-х годах. Технология позволила сваривать алюминий и другие сплавы, которые раньше нельзя было соединить сваркой. Сварка TIG стала настоящей революцией в самолетостроении, а затем и в ракетостроении. Очень быстро преимущества сварки TIG были признаны и в других отраслях промышленности.

Плюсы и минусы метода

В чем секрет такого высокого спроса? Основным преимуществом сварки TIG является ее совместимость со всеми металлами. Профессионалы умеют сваривать магний, медь, алюминий и никель и могут соединять детали из разных металлов.

- Можно сваривать детали из разных металлов.

- Равномерный шов. В сварном соединении отсутствуют неровности и пустоты. Равномерность соединения достигается за счет защиты от окисления, которую образует инертный газ.

- Нет необходимости обрабатывать шов после сварки. Не нужно проводить шлифование и выравнивание в зоне соединений.

- Снижено внутреннего напряжения, возникающего в металлах при классической сварке.

- Отсутствуют плавильные брызги.

- Можно использовать технологию для большинства металлов и сплавов.

- Перед проведением сварки требуется тщательная подготовка соединяемых деталей.

- Сварку не рекомендуется делать на открытом воздухе, так как инертный газ может выдуваться ветром, что приведет к снижению качества соединения.

- Проводить сварочные работы не слишком удобно для оператора, так как горелку нельзя держать под острым углом относительно соединения.

- Оператор должен плавно перемещать дугу, в случае задержки образуются отметины, которые потом придется зачищать.

Основные принципы тигельной сварки

Основное отличие от других методов сварки заключается в использовании аргона. Сжигание этого инертного газа в электрической дуге гарантирует отсутствие окисления. Аргон имеет более высокий удельный вес, чем воздух, поэтому сварочный резервуар надежно защищен от проникновения других атмосферных газов. В отсутствие кислорода не может образоваться оксидная пленка, что обеспечивает однородность сварного шва, отсутствие пор, шероховатостей и других дефектов. Аргон — самый дешевый защитный газ, поэтому его чаще всего используют для сварки в тиглях.

Прочность сварного шва обеспечивается за счет использования вольфрамового электрода. Температура плавления металла составляет более 4000°C. Электрод не плавится во время сварки и может использоваться для различных типов металлов и сплавов. Для получения чистого и тонкого сварного шва вольфрамовый элемент перед работой необходимо заточить.

Кроме того, используется присадочная проволока. Это создает сварной шов с повышенной прочностью. Как правило, присадочная проволока выбирается из материала, аналогичного свариваемому элементу. Площадь поперечного сечения проволоки зависит от толщины свариваемых деталей.

Применение

Преимущества сварки металлов TIG позволяют использовать ее во многих отраслях промышленности:

- машино- и приборостроение;

- пищевое производство;

- нефтяная промышленность;

- химическая промышленность;

- буровые вышки;

- строительство металлоконструкций для высотных зданий;

- каркасные конструкции из стали;

- трубопроводы;

- авиация;

- космонавтика;

- самолетостроение;

- кораблестроение.

Сварка TIG в Аргонне также используется для менее сферических решений. Его часто используют в домашнем хозяйстве. Примером может служить установка кондиционера в автомобиле или герметизация трещин в радиаторе автомобиля. Во всех домах есть кухонная утварь и металлические полотенцесушители, изготовленные таким образом.

Процесс TIG настолько широко используется, что позволяет сваривать как углеродистую сталь, так и цветные металлы с отличным качеством шва.

Преимущества и недостатки метода

Основными преимуществами являются:

- Вытеснение аргоном воздуха из зоны, где происходит сварка. Благодаря этому шов получается без дефектов.

- Возможность сваривания разных металлов.

- Высокое качество шва.

- Невысокий нагрев деталей, что исключает их деформацию.

- Работа с металлами, плохо поддающимися сварке.

- Возможность работы с конструкциями разных габаритов.

- Пожаробезопасность.

- Отсутствие отходов.

- Изоляция от влияния внешней среды.

- Стабильность электрической дуги.

- Универсальность.

- Возможность работы с тонкими металлическими листами.

- Небольшая зона нагрева изделия.

- Обучение, что такое сварка ТИГ, не представляет трудности.

- Защита поверхности от оксидной пленки.

- Отсутствие необходимости дополнительной обработки после сваривания.

- Хороший контроль за состоянием сварочной ванны.

- Возможность делать наплавку при восстановительных и реставрационных работах.

- Возможность применения прямой и обратной полярностями.

- Компактность инвертора с этой функцией.

- Различные режимы ТИГ сварки.

- Невысокая производительность.

- Небольшая скорость процесса.

- Высокая стоимость применяемого оборудования.

- Наличие профессиональных навыков.

- Неэффективность работы на сквозняке или при большой силе ветра. Приходится устанавливать специальные щиты и увеличивать подачу аргона, что приводит к его перерасходу.

- Необходимость предварительной подготовки поверхностей.

- Затрудненность работы в труднодоступных местах.

Поскольку недостатки не очень велики, использование этого метода оправдано.

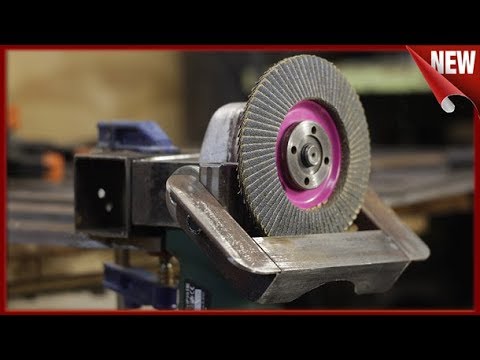

Заточка электродов

Самым важным элементом в сварке является вольфрамовый электрод. Электроды для сварки TIG требуют постоянного ухода. Это заключается в регулярной заточке. Это обеспечивает качественный сварной шов.

Существует одно правило: при сварке постоянным током кончик электрода должен быть коническим, а при сварке переменным током — заточенным до сферической формы. Длина конуса может быть рассчитана путем удвоения диаметра электрода. Конец конуса должен быть слегка притуплен для устойчивости.

Угол заточки электрода для сварки TIG:

- при небольшой величине тока — 10-20°;

- среднем — 20-30°;

- для тока большой величины — 60-120°.

Если угол заточки составляет менее 20°, производительность электрода ограничена, а если угол составляет более 90°, стабильность дуги может быть потеряна. На него также негативно влияют риски на поверхности при заточке.

Чтобы свести их к минимуму, электроды TIG следует затачивать в продольном направлении. Заточка производится с помощью шлифовального станка, мелкозернистого шлифовального круга, наждачного круга и путем вращения электрода вручную. Для обеспечения равномерной заточки стержень крепится к шуруповерту или электродрели. Скорость должна быть установлена на низкое значение. Для защиты от пыли следует надевать пылезащитную маску.

Плюсы и минусы использования Ar и других инертных газов

Аргонная сварка — это процесс сварки, выполняемый в среде чистых инертных газов и смесей, которые защищают расплавленный металл от окисления, насыщения водородом и азотом.

Сначала давайте рассмотрим преимущества аргонодуговой сварки:

- защитная среда ионизируется, поддерживается ровное горение дуги;

- фактически максимальная защита как электрода, так и присадки от атмосферных газов;

- можно соединять тонкие листовые заготовки без деформации;

- высокопроизводительный сварочный процесс;

- широкая номенклатура применяемых металлов и сплавов;

- формируется однородный по структуре шов;

- снижается риск непроваров, пор, подрезов и других дефектов;

- после работы не требуется очищать шовный валик от следов окалины, также за счет этого повышается производительность;

- инертный газ безвреден, не оказывает вредного влияния на организм, окружающую среду.

Недостатком этого метода может быть громоздкость оборудования, так как необходимо переносить газовый баллон и систему подачи газа на рабочее место. Необходимо иметь при себе газовый баллон и газовый баллон необходимо иметь при себе газовый баллон необходимо иметь при себе газовый баллон необходимо иметь при себе газовый баллон, оборудование должно быть одним из видов оборудования.

Что нужно еще для сварки аргоном?

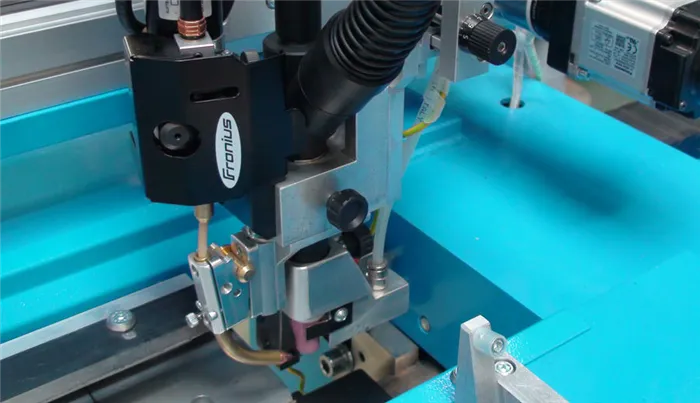

Сварочное оборудование может быть автоматическим, механизированным или ручным. Основные компоненты оборудования перечислены ниже:

- Инверторный источник питания или сварочный выпрямитель.

- Осциллятор как уже ранее говорилось, применяется для бесконтактного розжига дуги за счет тока с высоким напряжением и частотой.

- Сварочная горелка с цангой, наконечником и вольфрамовым электродом.

Условные обозначения

В технических характеристиках сварочного оборудования часто встречаются аббревиатуры TIG MIG, PAD, AC DC, которые непонятны начинающим сварщикам, приобретающим оборудование для домашнего использования с питанием от сети. Существует стандартная и международная классификация типов.

- Технология Tungsten Inert Gas еще называется РАД – ручная аргонная сварка с использованием вольфрамового электрода (тонкие металлы варят без присадки встык, заготовки толще 2 мм – с использованием присадочной проволоки); Встречается аббревиатура wig – обозначающая, что применяется именно вольфрам для электрода;

- Метод Metal inert gas – ручная аргонодуговая обычным плавящимся электродом.

PAD выполняется как на постоянном, так и на переменном токе. Чтобы провести различие между машинами переменного и постоянного тока, был введен термин аргонная сварка переменным током. Аппараты TIG, вырабатывающие постоянный ток, называются аппаратами постоянного тока.

При выборе инверторов важно учитывать, что вам нужно для аргонной сварки. Сварочные аппараты AC/DC (постоянный ток/щелочной ток) работают в двух режимах — постоянного и переменного тока.

Переменный ток — АС

Аргонодуговая сварка на переменном токе (AC) — используется для металлов с тугоплавкими оксидными слоями, таких как алюминий. Глубина проникновения при переменном токе значительно ниже, чем при постоянном, от 14 до 22%.

Аргоноимпульсная дуговая сварка использует короткие импульсы и применяется как с плавящимися, так и неплавящимися электродами. В импульсно-дуговой технологии дуга обычно делится на резервную, которая поддерживается в состоянии инерции, и рабочую, которая возникает при подаче импульсного тока.

НЕДОСТАТКИ

Мы также обязаны проинформировать вас о недостатках процесса TIG.

- Ветреная погода может разрушить все ваши планы на сварку, ведь газ будет выдуваться из сварной зоны (вы можете установить щиты для защиты, однако будет тратиться больше газа).

- Необходима скрупулезная подготовка металлических поверхностей перед сваркой. Детали должны быть очищены, не иметь масляных, грязных и жирных следов. Без этого обязательного этапа существенно снизится качество сварочного шва.

- Механизм горелки не дает легко сварить детали в малодоступных зонах. Вы можете сделать больше вылет стержня или уменьшить электрод, однако может произойти перегрев или другие проблемы.

- Если вы не опытны в деле сварки TIG, поджигание дуги вне сварной области может привести к образованию следов, которые затем надо убирать.

НЮАНСЫ TIG СВАРКИ

Правильный метод работы очень важен при сварке TIG. Это напрямую связано с тем, какой электрод вы используете. Мы рассмотрим эти тонкости позже, а пока давайте поговорим о подготовке металла.

Сначала необходимо очистить края от масла, краски, грязи или ржавчины. Не пренебрегайте этим, даже если вам кажется, что уборка не требуется. Следующим шагом будет выбор интенсивности тока. Уровень этого влияет на степень плавления металла.

Мы составили для вас таблицу с рекомендуемыми значениями тока для различных толщин металла и диаметров электродов.

Затем выбирается тип полярности. При сварке постоянным током полярность прямая, при сварке переменным током — обратная.

Важно начинать работу с хорошо отшлифованного, полированного электрода. Для сварки тонких деталей используйте заостренный электрод. В других случаях угол заземляющего электрода может меняться в зависимости от толщины металла.

Существует два способа зажигания дуги. Вы можете ударить электродом по заготовке, как спичкой по коробку, использовать опцию TIG lift, которая облегчает этот процесс, или использовать метод бесконтактного поджига.

Мы советуем вам использовать второй способ, хотя он возможен только при наличии профессионального дорогостоящего оборудования.

Если вы хотите приобрести навыки сварки на начальном или профессиональном уровне, вам понадобится специальное оборудование.

Выясните, какие функции есть у сварочного аппарата, какие есть у вас, есть ли у вас провод заземления, газовый баллон, редуктор.

Узнайте, каким резаком оснащен ваш станок. Их два: один для металлов до 3 мм и один для всех остальных металлов. Первый тип практичен, поскольку быстро остывает из-за низкой мощности.

Резаки для металлов толщиной более 3 мм требуют дополнительных систем охлаждения. Примером может служить система жидкостного охлаждения.

Читайте также: Полуавтоматическая сварка в среде защитного газа — где и как.

Машина имеет шланг, по которому подается холодная вода и спирт. Спирт используется для того, чтобы вода не замерзала, когда система не работает в течение некоторого времени.

ПОДВЕДЁМ ИТОГИ

Сварка TIG — это инновационный и современный процесс, в котором для сварки различных типов металла используется вольфрамовый электрод и сварочная проволока.

Вы можете легко и добросовестно сварить титан, алюминий, чугун и медь без временных трудностей, обусловленных свойствами каждого металла.

Аргонную сварку предпочитают многие мастера в этой области. Он необходим для многих областей человеческой деятельности, что приводит к необходимости в профессиональных сварщиках.

Следуйте нашим советам, и вы добьетесь успеха в этом бизнесе. Однако мы не хотим, чтобы вы останавливались на достигнутом и ставили перед собой новые цели. Удачи вам в ваших начинаниях!

Профессиональный сварщик 6-го разряда с 15+ годами практического опыта (без обучения). Регулярно просматривает опубликованные статьи и отвечает на ваши вопросы! Не стесняйтесь спрашивать! =)

Достоинства и недостатки

Преимущества сварки TIG заключаются в следующем:

- Риск деформации соединяемых деталей минимален. Это объясняется узостью обрабатываемой зоны.

- Плотность аргона выше таковой у кислорода, поэтому воздух не попадает в сварочную ванну.

- Обучение не занимает много времени. Сварочный шов образуется быстро. Метод можно использовать при отсутствии высокой квалификации.

- В процессе сварки образуется равномерное аккуратное соединение. Последующая обработка не требуется.

- Способ применяют для сварки проблемных материалов, например алюминия.

- В процессе работы выделяется минимальное количество опасных для окружающей среды веществ.

Этот тип сварки также имеет недостатки:

- Работа на открытых площадках затрудняется, так как в ветреную погоду газ вытесняется со сварочной области. Эту проблему решает монтаж защитного экрана, однако расход аргона увеличивается.

- Перед TIG-сваркой металл тщательно подготавливают. Края зачищают, удаляют с них следы масла. Если пропустить этот этап, шов получается непрочным.

- Строение горелки затрудняет создание сложных металлоконструкций. Увеличение выступа электрода решает проблему, однако вызывает другие неприятные последствия.

Рекомендуем прочитать статью Как производится сварка взрывом.

Бесконтактный режим зажигания оставляет следы на поверхности заготовки, которые необходимо удалить.

Правила безопасности

Как уже упоминалось, сварочные работы нельзя проводить без перчаток, специальных масок, шлемов или другой рабочей одежды. Но этого недостаточно. Необходимо следить за тем, чтобы машины были заземлены, а ручки электрододержателей хорошо изолированы. Также стоит проверить правильность подключения аргонового шланга. Если планируется водяное охлаждение, подключение водопровода также важно.

Кроме того, важно проверить исправность редуктора давления газа, герметичность манометров и правильность резьбы уплотнительных колпачков. При использовании систем автоматической сварки со стороны оператора должен быть установлен козырек с фильтрующей секцией. При сварке алюминия, меди и некоторых их сплавов образуются токсичные пары и газы. Это означает, что нормальная работа возможна только при активной вытяжке или закачивании воздуха под сварочную маску.

Горячий алюминий может обжечь. Использование опор и подвижных жалюзи может помочь избежать этого явления. Для очистки алюминиевого наполнителя каустической содой используются резиновые перчатки и специальные химические очки. Вся проводка должна быть изолирована, а электрооборудование и места его подключения должны быть заземлены. Газовые горелки могут использоваться в различных условиях. Использование этих принадлежностей должно осуществляться строго в соответствии с инструкцией по применению и не должно использоваться ни для каких других целей!

При автоматической сварке с дистанционным управлением педаль управления также должна быть тщательно подобрана и заземлена. Подключать, отключать и ремонтировать сварочное оборудование разрешается только электрикам или лицам, имеющим аналогичный допуск. Всегда используйте источники питания с компонентами, которые автоматически разрывают цепь, когда машина не работает.

Не используйте кронштейны электродов, не рассчитанные на высокие механические нагрузки (не менее 8000 циклов зажима). Перед началом работы убедитесь, что защитная одежда, перчатки и другое оборудование целы и сухи. В замкнутых пространствах следует надевать резиновые сапоги или аналогичные коврики. Храните газовые баллоны в вертикальном положении! Если редуктор баллона с углекислым газом замерз, его следует отогреть либо специальным устройством, либо тканью, смоченной в горячей воде, но не открытым пламенем! Использование открытого пламени в любой части газового баллона строго запрещено. Сварку в местах хранения муки, угля, торфа и других пылящих материалов можно проводить только при сильной вентиляции и с особого разрешения пожарной службы.

Если металл покрыт деревом или другим горючим материалом, или если работы проводятся на деревянных лесах, необходимо принять меры аварийной защиты. Однако еще лучше удалить все опасные материалы с рабочего места, даже если это потребует многочасового сложного обучения. Кроме того, вы должны осуществлять контроль:

- транспортировкой тяжелых предметов;

- исправностью такелажных инструментов;

- пожароопасными и взрывоопасными парами;

- защитой трансформаторов, проводов и других частей от осадков;

- концентрацией токсичных веществ в рабочей зоне.

Технология сварки

Самое главное, чему должны научиться новички в аргонной сварке, — это правильный выбор режимов работы. Электроды заземляются таким образом, чтобы опасные зоны были параллельны оси стержня. В дополнение к эмеризации, край электрода-инструмента должен быть отполирован. Угол наведения увеличивается, если необходимо сварить более толстый металл. Вот основные принципы правильного запуска дуги. Существует три основные техники:

- прохождение иглы по металлу;

- точечное прикосновение (эта методика получила название Lift TIG);

- неконтактная инициация.

Первый вариант может вызвать множество проблем. Если выбран этот вариант, электрод часто застревает и тупится. Второй метод в основном используется в домашних условиях — он характерен для сварщиков среднего уровня. Третий способ наиболее удобен для сварщика, но он возможен только при использовании дорогостоящего оборудования. Дуга должна быть направлена таким образом, чтобы был достигнут точно определенный результат.

Поэтому тонкие и прямые сварные швы руками возможны, если зазор между иглой и поверхностью составляет 0,3 см. При увеличении зазора сварочная ванна увеличивается, но глубина проплавленной зоны уменьшается. Сварка производится от правого угла к левому, отклонения не допускаются. Для более толстых панелей необходимо обрезать края под углом 45 градусов. Заполняющие и перекрывающие стежки, в отличие от корневого стежка, выполняются не равномерно, а поперечными маятниковыми движениями. Отклонение иглы в местах соединения составляет 0,5 см.

При сварке переменным током проволока подается против движения сварочной горелки. Ширина составляет 2-4 мм при первом проходе. Последующие проходы свариваются с шириной 6-8 мм. После сварки дуга отключается, но электрод остается в контакте с металлом до 20 секунд. Его можно удалить только после остывания.

Основные ошибки и их устранение

Несоблюдение процедуры сварки может привести к образованию трещин. Это происходит из-за слишком высокого тока, неправильного расположения сварного шва и плохого состава металла. Проблемные участки просто вырезаются или высверливаются по краям. Нарост указывает на то, что основной металл не был достаточно нагрет. Все фланцы отрезаются, но не только эти. Необходимо определить, есть ли подрезка в проблемной зоне. Подрезание (углубление в ненужном месте) концентрирует механическое напряжение. Кроме того, уменьшается поперечное сечение шва. Подсечка обычно происходит при сильных течениях. Это гораздо чаще встречается при горизонтальных сварных швах, чем при вертикальных линиях. Дополнительный металл приваривается в тонких местах, а затем тщательно шлифуется.

Кратер возникает там, где в результате дугообразного разрушения образовалась выемка. Появление пор в таких областях также является типичным. Образования кратеров почти всегда можно избежать путем предварительного полива газом. Такие участки вырезаются или устраняются путем сверления, после чего их необходимо заварить заново. В случае сверления необходимо только очистить и заново заварить участок.

В следующем видеоролике вы найдете более подробную информацию о сварке TIG.