Вы можете купить это устройство готовым на заводе или собрать его самостоятельно. В этой статье мы расскажем вам, как построить его самостоятельно в домашних условиях, какие инструменты вам понадобятся и как его установить.

Задняя бабка токарного станка по дереву

Качество получаемых деталей зависит от продуманности каждого узла деревообрабатывающего станка. Хвост токарного станка по дереву очень важен. Вы можете использовать готовую хвостовую бабку с завода или сделать ее самостоятельно в домашних условиях.

Назначение узла

Задняя бабка предназначена для удержания заготовки в точно заданном положении. Это определяет последовательность и качество выполняемой работы. Он является подвижным элементом и служит в качестве второй опоры. К нему предъявляются следующие требования:

- обладать высокой степенью устойчивости;

- обеспечивать строгое положение центра закреплённой заготовки;

- иметь хорошо отлаженную систему крепления, позволяющую быстро и надёжно крепить заготовку;

- точное движение шпинделя (пиноли).

Токарный станок по дереву имеет заднюю бабку, которая отличается от задней бабки токарного станка по металлу.

Устройство и принцип работы

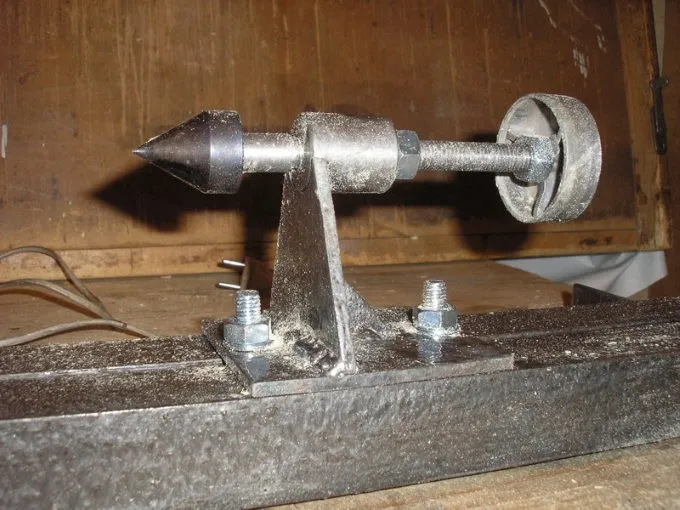

Токарные станки по дереву бывают разных конструкций. Однако, несмотря на разнообразие, можно выделить следующие элементы:

- корпус;

- элемент управления;

- маховик, осуществляющий перемещение пиноли вдоль центральной линии;

- винт подачи (производится регулировка направления движения заготовки);

- шпиндель.

Корпус представляет собой цельнометаллическую деталь, обеспечивающую надежное соединение всех элементов. Подвижная часть задней бабки токарного станка должна обеспечивать надежную фиксацию заготовки в течение всего процесса обработки. Размеры этой токарной детали определяют диаметр допустимой заготовки, которую можно зажать для обработки. Конический конус задней бабки на деревообрабатывающем станке служит в качестве зажимного элемента. Его центр совмещен с центром заготовки. Центральная ось должна точно совпадать с осью симметрии.

Конструкция задней бабки в значительной степени определяет технические возможности станка. Каждая машина изготавливается в соответствии с требованиями стандартов.

Задняя бабка токарного станка. Устройство и технология ремонта

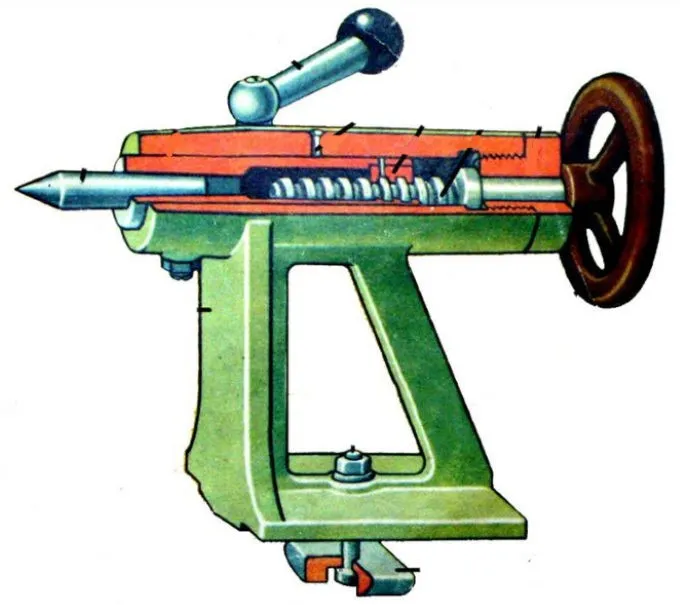

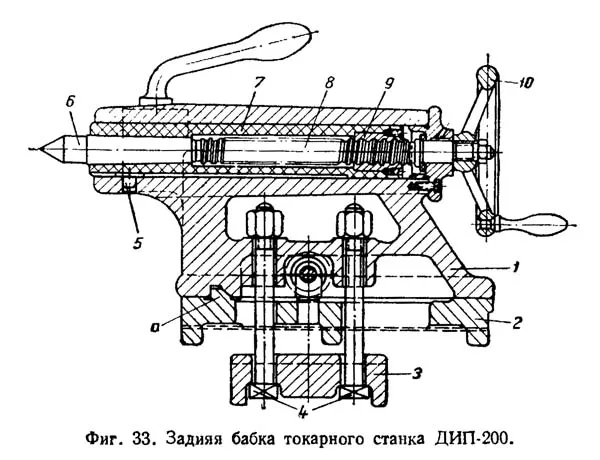

Общий вид и компоновка задней бабки токарно-винторезного станка показаны на рис. 33.

Технические данные, иллюстрации и чертежи см. на стр. 1K62 Резьбонарезной станок.

Задняя бабка используется для поддержки заготовки во время обработки на центре и образует вторую опору.

Во время сверления шпонка соединена с ползуном специальным зажимным устройством и получает механическую подачу от ползуна. Сверло вставляется в цангу вместо центра.

Магистраль должна отвечать следующим требованиям:

- ни при каких условиях произвольно не сдвигаться

- давать правильное положение оси центра

- давать возможность быстрой установки по оси станка

- предоставлять возможность точной установки обрабатываемой детали на обоих центровых отверстиях станка

- обеспечивать надежное направление шпинделя (пиноли) задней бабки и зажим его без нарушения положения оси

Устойчивость и безопасное позиционирование шпинделя задней бабки являются предпосылкой для получения удовлетворительных результатов обработки на центрах и предотвращения несчастных случаев, вызванных отрывом заготовок от центров. Это зависит от крепления корпуса задней бабки к станине станка.

Конструкция задней бабки сильно варьируется, но основные формы имеют много общего. Поэтому если вы знаете основную конструкцию задней бабки среднего токарного станка, вы сможете легко понять конструкцию задней бабки других токарных станков.

Рассмотрим конструкцию задней бабки токарного станка. Корпус задней бабки этого станка, как и большинства других типов станков, состоит из двух частей: корпуса 1 и основания задней бабки 2 (моста).

Плот (мост) затачивается в направляющие станины, а кузов устанавливается на его верхнюю часть.

Контактные поверхности между корпусом и плотом должны быть откалиброваны таким образом, чтобы ось хвоста была вертикальной и параллельной оси шпинделя двигателя. Параллельность осей достигается путем шлифования вертикальной кромки плеча направляющей плота и плота. Боковое выравнивание осей достигается путем перемещения кузова вдоль плота с помощью квадратного болта и гайки. Кузов крепится к плоту и одновременно к раме двумя болтами 4 и накладкой 3.

Выравнивание передней и задней осей плота головки путем регулировки опорных плоскостей корпуса головки занимает много времени. Поэтому выравнивание передней головки и хвостового вала обычно достигается во время ремонта путем сверления отверстия для хвостового вала. Это приводит к необходимости замены вала задней бабки, который окончательно шлифуется по наружному диаметру только после сверления корпуса задней бабки.

Шпиндель (вал) фрезы 7 представляет собой полый цилиндр, передний конец которого имеет форму конуса Морзе, в который вставляется центр 6 или сверло, а задний конец снабжен гайкой 9. С помощью этой гайки и винта 8 с маховиком 10 шпиндель можно перемещать по валу. Шпонка 5 препятствует вращению вала. Шпиндель фиксируется рукояткой, на правом и левом концах которой имеются пазы для зажимных колец. Когда шпиндель полностью вставлен в хвостовик, конец винта 8 упирается в конец центра 6 и выталкивает его из корпуса шпинделя. Поэтому в данной конструкции очень практично выбивать центр из конуса.

Ремонт и восстановление задней бабки токарного станка

Ремонт хвостового раскоса включает восстановление точности сопрягаемых поверхностей моста со станиной и с корпусом, точности отверстия в корпусе и высоты переднего и заднего центров раскоса, а также ремонт или восстановление пиноли, подающего винта и других компонентов.

Наиболее трудоемкой работой является восстановление точности отверстия под штифт и высоты центра.

Перфорация сальника в обсадной трубе ремонтируется путем шлифовки, сверления с последующей отделкой и нанесением акриловой штукатурки.

Шлифовальные камни обычно используются для ремонта отверстий с небольшим износом. В этом случае высота центров восстанавливается путем установки прокладок на направляющие, и изготавливается новый карандаш.

В случае ремонта путем сверления одновременно восстанавливается высота центра. После сверления отверстие обычно дорабатывается шлифовальными камнями, и карандаш получается большего диаметра.

Как точность посадки карандаша, так и высоту точек можно восстановить с помощью акрила. В этом случае карандаш не изготавливается, а ремонтируется.

Этот метод ремонта является наиболее эффективным, так как требует в 3-5 раз меньше времени и средств, чем первые два метода.

Два варианта восстановления копчика, рассмотренные ниже, ясно показывают преимущества восстановления с помощью акриловых смол, особенно Styracryl TSh.

Ремонт корпуса и мостика задней бабки без применения акрилопласта

Последовательность ремонта следующая:

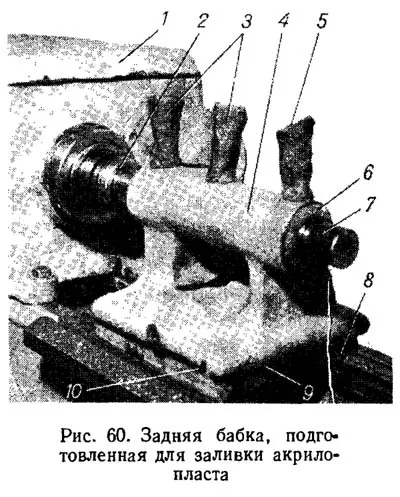

- Шабрят поверхность 9 корпуса (рис. 60). Количество отпечатков краски должно быть не менее 10 на площади 25 X 25 мм

- Фрезеруют поверхность 10 мостика 8 и устанавливают накладку на клею или на винтах. При плотном сопряжении выступа мостика с пазом корпуса эту операцию не производят

- Шабрят сопрягаемые с корпусом поверхности мостика (по корпусу). Количество пятен при проверке на краску — не менее 10 на площади 25 X 25 мм. Выступ мостика должен плотно входить в паз корпуса (без люфта)

- Шабрят поверхности мостика по направляющим станины. Количество отпечатков краски — 10—15 на площади 25 X 25 мм. Одновременно при шабрении добиваются горизонтальности поверхности, сопрягаемой с корпусом, с точностью 0,05 мм на 1000 мм длины. Проверку ведут по уровню, устанавливаемому на поверхности 9 вдоль и поперек направляющих станины. Станину устанавливают и выверяют по уровню, при этом плоскость для крепления коробки подач должна располагаться строго вертикально.

- Скрепляют мостик с корпусом

- Закрепляют бортштангу в шпинделе передней бабки станка. Ось бортштанги в месте крепления резца должна быть выше нормального положения оси шпинделя на 0,05 мм, для чего: измерительный стержень индикатора, закрепленный на суппорте станка, подводят к верхней образующей бортштанги (у места крепления резца) и фиксируют это положение; ослабляют передние болты крепления передней бабки (ось шпинделя уже выверена параллельно направляющим станины), с помощью рычага несколько приподнимают переднюю часть, под передние концы направляющих подкладывают фольгу толщиной 0,02—0,05 мм и закрепляют бабку на станине; подводят индикатор к верхней образующей бортштанги и замечают новое ее положение, при котором ось бортштанги должна быть расположена выше оси шпинделя на 0,05 мм.

- Устанавливают заднюю бабку впереди каретки суппорта и накладывают груз для жесткости

- Растачивают отверстие для пиноли в корпусе задней бабки (за 2—3 прохода), скорость вращения шпинделя 250 об/мин; подача 0,1 мм/мин. При этом чистота поверхности должна быть не ниже V5, конусность — не более 0,02 мм, овальность — не более 0,01 мм.

- Шлифуют отверстие в корпусе с помощью разжимной оправки, закрепленной в шпинделе, и наждачной бумаги. Скорость вращения шпинделя 500—800 об/мин, подача 10—15 м/мин. Чистота поверхности V7, конусность — не более 0,02 мм, овальность — не более 0,01 мм

- Производят доводку отверстия в корпусе с помощью чугунного притира. Скорость вращения шпинделя 200—300 об/мин, подача — 5—8 м/мин. При этом достигается чистота поверхности V 8, конусность должна быть не более 0,01 мм, овальность — не более 0,005 мм.

- Удаляют фольгу из-под направляющих передней бабки и закрепляют переднюю бабку на станине. Собирают заднюю бабку с вновь изготовленной и пригнанной по месту пинолью. Движение пиноли должно быть плавным, без люфтов. Зажим должен обеспечить надежное крепление пиноли.

- Проверяют положение пиноли по отношению к направляющим станины и совпадение центров передней и задней бабок, согласно техническим условиям по ГОСТу 42—56.