При оценке качества листа фанеры необходимо учитывать как его внешний вид — плотность, цвет, целостность — так и его свойства. Важно знать его прочность на сдвиг, т.е. степень, до которой он может быть согнут и растянут.

Как делают фанеру?

Без преувеличения можно сказать, что фанера является одним из самых популярных и востребованных материалов в мире. Его огромное преимущество в том, что он прекрасно работает даже без сложного заводского оборудования — с ним может справиться практически любой квалифицированный мастер. Важно знать характеристики продукта и способ его изготовления.

Особенности

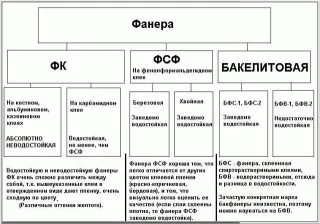

Неудобно, но многие считают, что фанера — это некий стандартный материал, а на самом деле она бывает разной, в зависимости от типа производства и полезного назначения. Этот материал классифицируется в зависимости от типа обработки.

- ФК. Такие листы способны выдерживать воздействие влаги. Слои фанеры держатся вместе благодаря карбамидным клеям. Применение листов весьма широко: от подкладки под напольное покрытие в помещениях с высокой проходимостью до обшивки стен внутри зданий, производства мебели и ящиков.

- ФСФ. Разновидность материала с еще более высокой влагостойкостью, которая достигается благодаря клею на фенолформальдегидах. ФСФ – более надежный и долговечный продукт, который годится даже для кровельных работ.

- ФБС. Такая фанера изготавливается путем пропитки древесины специальной смолой, способной растворяться в спирте. Подобная обработка способствует не только улучшению влагостойких свойств листа, но и невосприимчивости к температурным перепадам. ФБС нельзя назвать негорючей, но огню она сопротивляется лучше, чем вышеописанные «родственники».

- ФБА. Отличный выбор для тех, кто заботится об экологии окружающей среды: в производстве применяется безопасный клей на альбумине и казеине. Естественные материалы, правда, создают заметный недостаток: такая фанера боится влаги.

- БВ. По всем характеристикам похожа на ФБС, но несколько уступает ей по показателям влагостойкости.

- ФОФ. Та же ФСФ, но оклеенная снаружи очень плотной бумагой, которая пропитана смолой.

Фанерные листы также классифицируются в зависимости от дефектов шпона, из которого изготовлен материал. Для этого используется римская цифра от I до IV, где I — наилучшее качество с наименьшим количеством дефектов, а IV допускает полное покрытие дефектов, при условии, что рельеф края не превышает 5 мм. В то же время многие производители, чтобы справиться с работой и сэкономить деньги, делают одну сторону намного лучше и ровнее, чем другую. В этом случае сорт обозначается номером разрыва, например, 2/4, где одна сторона — сорт II, а другая — дефектная.

Основные виды прессового оборудования

Хотя для обработки фанеры не требуется особо сложного оборудования (и поэтому этот материал используется многими «самоделкиными»), производство таких плит технологически гораздо сложнее. В процессе используется большое количество различных инструментов:

- станки для калибровки и очистки древесного сырья, различные обрезочные агрегаты, а иногда и специальные ванны, если древесину предварительно надо размягчить;

- автоматические станки для лущения, используемые для нарезки дерева на шпон;

- особые ножи, в том числе гильотинного типа, благодаря которым шпонная лента режется на фрагменты необходимой длины по размеру будущего листа, причем сегодняшние станки умеют не только резать, но и самостоятельно укладывать такие куски в штабеля;

- сушилка тоннельного типа – необходима для того, чтобы древесный шпон высох правильно, не деформируясь в процессе сушки;

- агрегат для производства клея, который в большинстве современных модификаций не только замешивает адгезив, но и сам наносит его на поверхность шпона;

- склеивающие станки – производят выравнивание шпона по габаритам и форме будущего листа, последовательно промазывают слои клеем и накладывают их друг на друга;

- прессовальные станки – на большинстве производств отдельно применяются горячий и холодный пресс;

- оборудование для подгонки по форме – позволяет убрать лишнее, чтобы почти готовый лист полностью соответствовал заявленной длине и ширине;

- различное оборудование для возможной последующей обработки – используется только в том случае, если требуется какой-то необычный лист, например, перфорированный или особенного цвета.

Типы фанеры

На рынке представлены следующие виды фанеры.

- ФК — этот вид склеивают при помощи карбамидной смолы, такую разновидность фанеры можно использовать только внутри зданий и домов.

- ФСФ — у фанеры этого вида листы шпона соединены фенольной смолой, благодаря чему материал допускается к использованию не только внутри помещения, но и снаружи.

- ФКМ – эта фанера занимает по эксплуатационным свойствам промежуточное место между вариантами ФК и ФСФ, её склеивают меламиновой смолой. Это способствует экологичности материала и повышает его влагостойкость. Внешне такая фанера похожа на ФК, она тоже имеет светлые торцы, и это повышает востребованность такого сырья в мебельной промышленности, используют ее и при проведении внутренней отделки объектов любого назначения.

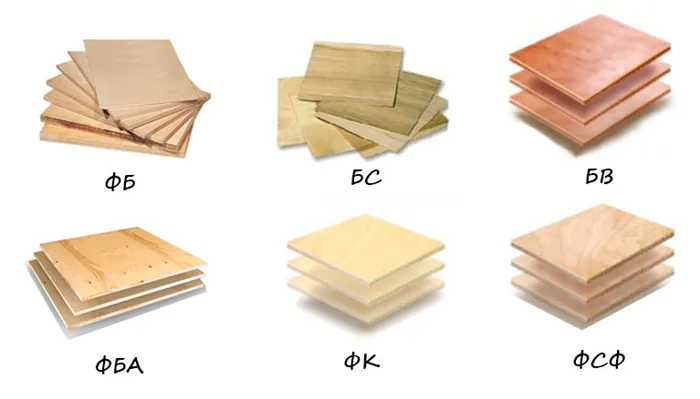

- ФБ — так маркируется бакелизированная разновидность фанеры, слои которой при изготовлении пропитывают бакелитовым лаком и склеивают, получая в результате отличный влагостойкий материал, пригодный для эксплуатации даже в сыром климате тропиков либо при постоянном контакте с морской водой.

- ФОФ — ламинированная разновидность фанеры, материал представляет собой березовую фанеру, облицованную с одной либо с обеих сторон пленкой, изготовленной из бумаги, пропитанной синтетической смолой.

- ФБА — фанера этой маркировки не относится к водостойким разновидностям, соединение шпона в ней выполняется при помощи абсолютно безвредного альбуминоказеинового клея, это позволяет применять материал на любых объектах, включая жилые здания и сооружения.

- ФБС-1 – у этой фанеры все листы шпона пропитаны спирторастворимой бакелитовой смолой, поэтому материал отличают хорошие показатели влагостойкости и механической прочности.

- ФБС – 1А – у фанеры этой маркировки почти все слои также пропитываются бакелитовой спирторастворимой смолой, кроме шпона, расположенного поперечно.

Виды фанеры по материалу изготовления

Берёзовая

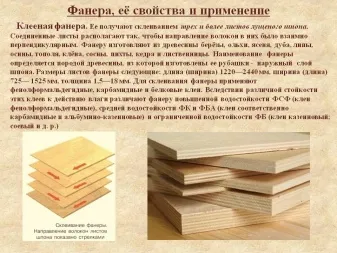

Имеются следующие виды фанеры: фанера из березового шпона. Березовый шпон, изготовленный из обрезной березы, обладает всеми преимуществами березы. Отличные физико-механические свойства в сочетании с прочной ламинированной структурой придают березовой фанере превосходную прочность и стабильность, поэтому она ценится производителями автомобилей, автомобильной промышленностью и другими отраслями.

Березовая фанера также активно используется в производстве различных видов упаковки. Эстетичный внешний вид и характерная текстура древесины делают ее хорошим сырьем для изготовления мебели, а также для оформления интерьера и экстерьера.

Фанера из хвойных деревьев

Фанера из хвойных пород деревьев намного легче березовой. Обычно его изготавливают из сосны. Его свойства полностью передаются фанере, делая ее прочной и визуально привлекательной. Сосновый шпон используется в строительстве в качестве покрытия стен и пола, а также для возведения крыш и внутренних перегородок в домах. Шпон из хвойных пород древесины устойчив к гниению и грибкам. Это объясняется содержанием натуральной смолы и использованием фенолформальдегидного клея в процессе производства. Красивая текстура и цвет фанеры из хвойных пород дерева делают ее незаменимой для изготовления мебели, и она издавна используется для внутренней отделки помещений. Этот вид фанеры сохраняет свою форму в процессе эксплуатации, а ее первоначальные размеры остаются практически неизменными.

Фанера комбинированного типа

Этот вид фанеры изготавливается из слоев шпона различных пород древесины, расположенных симметрично относительно центрального сердцевинного слоя. В Combi Twin, например, внешние слои шпона изготовлены из березы, а внутренние слои расположены следующим образом: В качестве подложки используется береза, а на внутренней стороне чередуются березовые и хвойные шпоны. С другой стороны, двойная фанера имеет березовый шпон снаружи и шпон хвойных пород внутри.

Комбинированная фанера имеет привлекательный внешний вид, отличные эксплуатационные характеристики и низкую цену. Все это способствует использованию композитной фанеры в мебельной промышленности. По прочности она не уступает березовой фанере, но стоит гораздо дешевле. Композитная фанера обладает всеми положительными свойствами хвойных и лиственных пород древесины, используемых для ее изготовления.

Ламинированная фанера

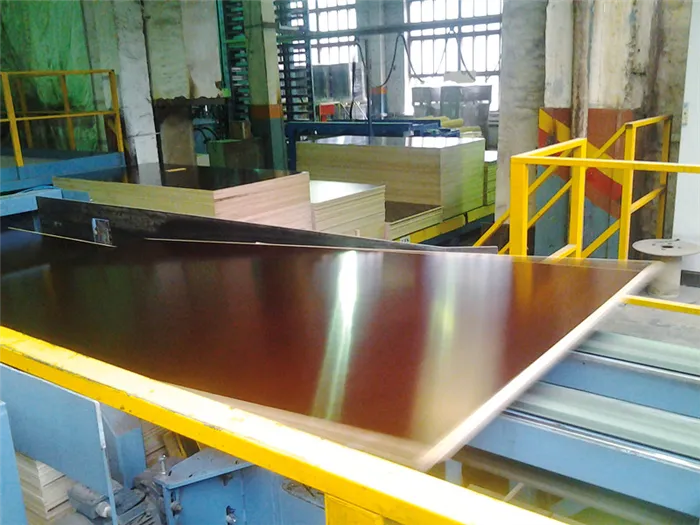

Его поверхность покрыта ламинированной пленкой, что придает материалу высокую устойчивость к истиранию и внешним воздействиям и позволяет использовать его в различных физических и химических условиях. Он используется для производства многоразовых элементов бетонной опалубки, для хранения и транспортировки пищевых и фармацевтических продуктов, для изготовления рекламных вывесок, а также для облицовки и покрытия полов автофургонов и железнодорожных вагонов. Он также используется для облицовки палуб морских судов.

Виды фанеры по способу обработки

В зависимости от способа обработки наружной поверхности различают фанеру и шпон:

- нешлифованную (НШ);

- шлифованную с одной стороны (Ш1);

- шлифованную с двух сторон (Ш2);

- ламинированную.

Поверхность фанеры шлифуется для улучшения ее эстетического вида. После обработки поверхность становится гладкой и красивой. Он подходит для поверхностей. Отшлифованную фанеру можно отшлифовать и покрыть лаком. Шлифовка удаляет большинство мелких дефектов материала — небольшие трещины, неровности. Шлифованная фанера особенно устойчива к короблению и различным механическим нагрузкам.

Наиболее распространенными типами шпона являются FC и FSF, независимо от типа шпона. Шлифовка осуществляется с помощью шлифовальных машин и шлифовального оборудования. Ламинированный шпон обычно рассматривается как отдельный вид материала, а не так же, как шлифованный и необработанный шпон. Это оправдано, поскольку преимущество метода ламинирования заключается в том, что он совершенно не влияет на структуру материала и лишь изменяет его поверхность путем наклеивания фольги. Ламинированный шпон обычно изготавливается из древесины твердых пород, чаще всего из березового шпона.

Способы ламинирования

Фанера обрабатывается следующими методами:

- обработка поверхности фанеры меланином — такой способ дает возможность стилизации фанеры под массив дерева;

- наклеивание на поверхность бумажной пленки, предварительно пропитанной фенолформальдегидной смолой, благодаря которой обеспечивается влаго- и износостойкость фанеры;

- оклеивание фанеры пленкой ПВХ с одной стороны либо с двух — поливинилхлорид давно признан абсолютно нетоксичным и безвредным материалом.

В результате применения вышеуказанных методов ламинирования на поверхности фанеры образуется эстетически привлекательный и прочный слой, устойчивый к влаге, а также к износу и истиранию. Ламинированный шпон часто используется в качестве сырья для производства офисной мебели, стульев, кроватей и диванов. Он также используется при внутренней отделке помещений и для производства многоразовых съемных элементов опалубки.

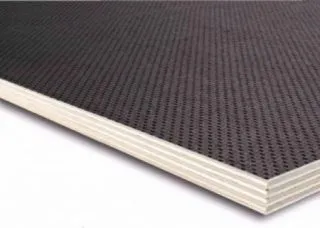

Поверхность ламинированной фанеры бывает гладкой или рифленой. Канавки служат для того, чтобы материал не скользил. Ламинированный шпон обычно темно-коричневого цвета, но бывают и другие цвета — желтый ламинированный шпон, бордовый, прозрачный и даже белый.

Читайте также

Акрил: преимущества, применение, свойства.

Клематис: Виды, популярные сорта, правила выращивания.

Фанера строительная.

Фанера для строительства изготавливается из хвойного соснового и лиственничного шпона толщиной 2-4,5 мм, а также из комбинированного шпона. Комбинированная фанера изготавливается с чередующимися слоями шпона хвойных пород толщиной не менее 2 мм и березового шпона толщиной не менее 1,5 мм или с чередующимися слоями только березового шпона этих толщин. Наружные слои фанеры должны быть изготовлены из березового шпона толщиной 1 мм. Такая конструкция упаковки обеспечивает высокое качество склейки и поверхности фанеры.

Шпон из хвойных пород древесины подразделяется на шесть сортов в зависимости от качества лицевых слоев и поставляется в прозрачном и непрозрачном вариантах, а также для использования в вырезанных по размеру деталях. Существует семь сортов композитной фанеры.

Строительная фанера производится в основном с использованием высоководостойких клеев ФСФ, а также под маркой ФК. Содержание влаги в фанере ФСФ составляет до 12 %, в фанере ФК — до 10 %.

Фанера выпускается как шлифованная, так и нешлифованная. Шероховатость шлифованной фанеры из мягкой древесины составляет до 200 микрон, комбинированной фанеры — до 70 микрон, а нешлифованной фанеры — до 300 микрон и 200 микрон соответственно.

Строительная фанера производится в основном больших размеров (2440*1220 мм), но может производиться и как фанера общего назначения. Строительная фанера имеет очень большую толщину, от 8 мм до 19 мм.

Шпон хвойных пород предназначен для каркасного, щитового и мобильного строительства: для возведения деревянных домов и зданий, а также для автомобильной промышленности. Комбинированная фанера используется в качестве облицовочного материала при строительстве деревянных домов.

На экспорт производится шпон березы, реже ольхи и хвойных пород. В связи с качеством используемого шпона предъявляются особые требования к качеству.

Фанера березовая авиационная.

Березовая фанера для авиации состоит из трех или более слоев относительно тонкого высококачественного березового шпона. Он используется для строительства легких самолетов, музыкальных инструментов и т.д., структурные свойства которых должны быть гарантированы.

В зависимости от типа используемого клея можно получить шпон следующих качеств: BP-A с бакелитовой пленкой A- BP-B с бакелитовой пленкой B; BS-1 со смолой SFZH-3011; BPS-1B с фанерой толщиной 2, 2,5 и 3 мм с бакелитовой пленкой B и с фанерой толщиной 4, 5 и 6 мм с бакелитовой пленкой B для склеивания внешних слоев шпона и смолой SFZH-3011 для склеивания внутренних слоев. При производстве фанеры BP-A, BP-B и BS-1 слои шпона располагаются во взаимно перпендикулярном направлении волокон. Для фанеры BPS-1B каждый наружный слой состоит из двух слоев шпона с параллельным направлением волокон.

В зависимости от показателя прочности при растяжении вдоль волокон фанера марок БП-А, БП-В и БС-1 выпускается I и II классов; фанера марки БПС-1Б — только I класса. Прочность на разрыв увеличивается с уменьшением толщины фанеры и составляет 65-95 МПа для класса I и 50-82,5 МПа для класса II. Прочность на разрыв фанеры в клеевом слое после кипячения в воде в течение 1 часа также увеличивается с уменьшением толщины и составляет 1,6-2 МПа. Шероховатость фанеры не должна превышать 100 микрон, а содержание влаги — 5-9%. Фанера выпускается длиной 1000-1525 мм и шириной 800-1525 мм с градацией размеров 25 мм. Толщина фанеры CP-A и BP-V-1-3 мм, BS-1-3-12 мм, BPS-2-6 мм одинаковая.

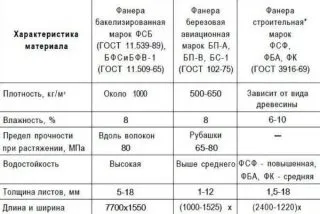

Фанера бакелизированная.

Фанера изготавливается путем склеивания листов березового шпона с перпендикулярными волокнами в соседних слоях фенолформальдегидной смолой.

В зависимости от типа используемого клея и способа его нанесения на шпон, фанера делится на следующие категории: FSB и FBS1, где внешние слои пропитаны или покрыты спирторастворимой смолой; FBV и FBV1, где внешние слои пропитаны или покрыты водорастворимой смолой, а внутренние слои покрыты спирторастворимой смолой; в этих сортах смола может не наноситься на поперечные слои шпона, которые симметричны среднему слою.

Для производства фанеры используется шпон по ГОСТ 99-75, сорт В для наружных слоев и ВВ для внутренних слоев. Для внутренних слоев фанеры с индексом «1» используется шпон более низкого качества. Шпон наносится бакелитовым лаком СБС-1 или смолой СФЖ-3011.

Бакелитовая фанера производится под относительно высоким давлением и с использованием относительно большого количества клея, поэтому она обладает высокой прочностью, плотностью и стабильностью размеров. FBS имеет самые высокие прочностные характеристики, а все марки, заканчивающиеся на «1», — самые низкие. Прочность при растяжении вдоль волокон наружных слоев фанеры составляет 60-90 МПа, прочность при статическом изгибе вдоль волокон наружных слоев — 65-80 МПа, вдоль волокон — 80-120 МПа, прочность при сдвиге вдоль клеевого слоя после часовой варки — 1,5-1,8 МПа. Плотность фанеры составляет 1200 кг/м3, а содержание влаги зависит от толщины: при толщине 5-7 мм оно составляет 6%, при толщине 10-18 мм — 8%. Бакелитовая фанера выпускается длиной 7700-1500 мм, шириной 1550-1200 мм и толщиной 5-18 мм.

Фанера типа ФБС и ФБС1 используется в машиностроении и судостроении, атмосферостойких конструкциях и внутренней отделке; фанера типа ФБС и ФБС1 — в машиностроении и внутренней отделке; фанера типа ФБС-А и ФБС1-А — в автомобильной промышленности для внутренних конструкций; фанера типа ФБС-А и ФБС1-А — в автомобильной промышленности для внутренних конструкций.

Готовая фанера изготавливается путем склеивания нескольких листов шпона. Волокна в последовательных слоях расположены перпендикулярно друг другу, что придает конечному продукту прочность и устойчивость к деформации во всех направлениях. Это свойство определяет применимость фанеры в опалубочных системах для монолитных конструкций.

При производстве березовой фанеры склеивается нечетное количество листов шпона толщиной от 3 до 40 мм. Здесь клей изготавливается из мела, воды, смолы и древесной или ржаной муки в специальном смесителе. Важно точно следовать процедуре, чтобы клей не потрескался. Для этого современные смесительные установки оснащены устройствами, которые автоматически контролируют соотношение ингредиентов в соответствии с рецептурой.

Следующий шаг — прокатка. Лист шпона проходит между двумя роликами, смазанными клеем, и затем подается в штабель.

«Сухие» и пропитанные клеем шпоны поочередно укладываются в стопу. Их количество зависит от толщины шпона. В конце процесса штабелирования машина подает 2 листа сухого шпона (последний лист предыдущего «сэндвича» и первый следующего), который впоследствии отделяет один лист шпона от другого.

Подготовленная таким образом пачка отправляется на прессование», — говорит Елена Вершинина, менеджер по качеству Пермского фанерного комбината, входящего в группу «СВЕЗА».

Предварительное холодное прессование собранных пачек шпона происходит непосредственно перед горячим прессованием, в результате чего получаются цельные пачки, которые можно легко транспортировать и помещать в горячий пресс. Время холодного прессования составляет 5-10 минут при давлении 1-1,5 МПа.

Затем предварительно склеенные панели помещаются на площадку горячего пресса для окончательного склеивания при температуре 120-130 °C и давлении 1,2-1,8 МПа.

После прессования склеенные панели обрезаются со всех четырех сторон по форме, требуемой заказчиком, например 1250×2500 мм или 1220×2440 мм с точностью до 3 мм. Для производства листов шпона станок предварительно обрезает лист до размера 1290×2550 мм, чтобы после нанесения фольги его можно было снова обрезать, срезая оставшиеся миллиметры.

Следующий шаг — шлифовка для выравнивания и однородности толщины. Фанера проходит через ряд шлифовальных лент с различной зернистостью и затем сортируется по внешнему виду: Качество плит оценивается оператором.

Ламинирование

На заключительном этапе производства обе стороны покрываются пленкой. Затем фанера загружается в многомерный пресс, который может вмещать от 15 до 18 панелей одновременно. В процессе прессования пленка приклеивается к поверхности плиты при температуре 130-136 °C в течение 4,5-10 минут (продолжительность зависит от плотности пленки, толщины фанеры и типа покрытия (гладкое или сетчатое)).

Благодаря ламинированию фанера получает дополнительную защиту от воды, механических повреждений и агрессивных сред. Например, обычная «белая» фанера становится фанерой с покрытием или ламинированной фанерой, как ее обычно называют. В дополнение к глянцевой пленке может быть нанесено сетчатое покрытие, обладающее противоскользящим эффектом. Они востребованы в автомобильной промышленности для покрытия полов в прицепах и легких коммерческих автомобилях. Они также используются в качестве покрытия для строительных лесов.

После ламинирования и раскроя фанера сортируется по внешнему виду и геометрии, укладывается в пачки и транспортируется на красильную фабрику. Здесь на края плит наносится специальная краска на водной основе с акриловой основой. Это покрытие защищает фанеру от влаги и набухания.

Чем лучше цвет кромки, тем лучше влагозащитные свойства плиты, а значит, фанера выдержит больше циклов бетонирования. Это особенно важно для опалубочных щитов, где фанера подвергается высоким механическим нагрузкам и воздействию агрессивных сред, таких как бетонные смеси.

Если ламинированная фанера хорошо проклеена внутри, имеет однородную поверхность, покрытую износостойкой пленкой, и влагостойкие кромки, она будет дольше сохранять свою форму. Это означает, что даже при многократном использовании одной и той же фанерной плиты (не менее 15-20 циклов) качество монолитных панелей остается неизменным.

«Многослойная фанера особенно востребована для монолитных конструкций. Его популярность обусловлена его механическими свойствами: Только березовая фанера, благодаря своей высокой прочности и эластичности, способна выдержать нагрузки, действующие на опалубку при бетонировании», — объясняет Наталья Андреева.

С чего всё начиналось

Первые станки для переработки древесины в шпон, а затем в фанеру были запатентованы в 18 веке. Стоит отметить, что почти все их изобретатели так или иначе связаны с Россией.

Первая модель пилинговой машины была разработана в конце XVII века инженером Самуэлем Бентамом, который до этого находился на службе у Екатерины II по приглашению князя Потемкина. После 10-летнего пребывания в России Бентам вернулся в Англию и получил патенты на несколько своих изобретений. Однако машина, изобретенная англичанином, была проигнорирована производителями того времени.

Технология производства шпона практически не изменилась с момента его изобретения. Управление машиной было модернизировано: теперь оно полностью автоматическое. Прототип всех современных консервных машин был разработан шведским инженером и изобретателем Эммануэлем Нобелем, отцом Альфреда Нобеля, дарителя Нобелевской премии. Модель токарного станка, разработанная им в конце XVIII века, позволила снимать с блока древесины шпон определенной и фиксированной толщины, придавая «сэндвичу» фанеры однородную структуру и толщину.

Эммануил Нобель жил и работал в России с 1838 по 1859 год; изобретения, которые он сделал за это время, предназначались для военной промышленности и были особенно оценены императором Николаем I.

В начале XIX века русский промышленник Дитрих Мартин Лютер, управлявший карандашной фабрикой в Ревеле (ныне Таллин), изобрел пилинговый станок, более крупную версию карандашного станка. В 1819 году он получил патент на свое изобретение. Первая фанера, производство которой было основано на ткацком станке Дитриха Мартина Лютера, была изготовлена эстонским мебельщиком Александром Лютером, его однофамильцем. В конце девятнадцатого века он решил использовать листы фанеры, склеенные вместе, в качестве сидений для венских стульев. Эта мебель была легкой, прочной и дешевой, что привело к большому спросу.

Почти одновременно с мебельщиком Лютером фанеру изобрел русский изобретатель Огнеслав Степанович Костович, который строил аэропланы и отчаянно нуждался в строительном материале. В 1881 году он изобрел арборит — материал, изготовленный из скрещенных листов шпона. Костович также изобрел собственный строгальный станок и клей для изготовления фанеры, которая была очень устойчива к влаге и износу.

МНЕНИЕ

«Как мы видели, процесс производства ламинированной фанеры довольно сложен. А качество конечного продукта зависит от строгого соблюдения технологии на каждом этапе производства. Если используется фанера недостаточного качества, поверхность стен и полов здания будет неудовлетворительной. Это приведет к увеличению трудозатрат на отделку. Поэтому от качества фанеры зависит не только красота и долговечность зданий, в которых мы живем и работаем, но и экономика устойчивого строительства.

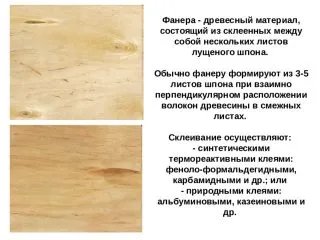

Описание и производство материала

Деревянные ламинаты изготавливаются из тонких листов древесины толщиной от 1 до 3 мм. Слои шпона расположены таким образом, что волокна соседних слоев перпендикулярны друг другу в плоскости. Направление волокон внешних слоев должно быть одинаковым, поэтому в материале всегда присутствует ненужное количество промежуточных слоев.

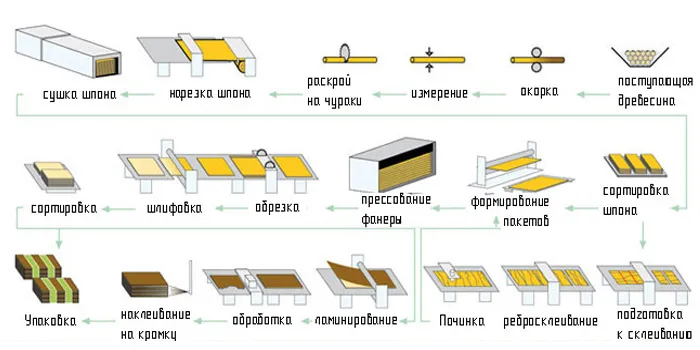

Технология производства:

- подготовка стволов к лущению, окорка;

- разделка сырья, лущение шпона, намокание и раскрой в определенном формате;

- сушка в газовых или термо-масляных камерах, сортировка тонколистового материала;

- склеивание шпонированных слоев «на ус» и «ребро»;

- приготовление и приклеивание элементов;

- сборка внутреннего и наружного наполнения;

- изготовление фанеры, обрезка, шлифовка;

- сортировка, нанесение маркировки фанеры, упаковка.

Для склеивания используются композиции из казеина, формальдегида и меламина, существуют бакелитовые лаки, придающие высокую прочность и водостойкость. Используются клеи на водной или спиртовой основе. Меламиновые добавки снижают выделение формальдегида, поэтому эти виды могут использоваться в жилых помещениях без каких-либо негативных последствий для здоровья.

Способы изготовления

В зависимости от технологии достигаются различные качества материала. Недорогие плиты для временного применения, например, для опалубки, изготавливаются из любого сырья, а строительная фанера — из отборного шпона с небольшим количеством сучков.

Технология используется в процессе склеивания:

- промазывание только четных пластов, если клей экологически чистый;

- пропитка всех пластов, если используют синтетические вяжущие.

Подготовка и состав клея, температура и давление в установке контролируются электронными датчиками, что позволяет проводить проверку на каждом этапе производства.

Для производства используются следующие технологии:

- холодного приклеивания;

- высокотемпературная обработка под прессом.

В первом случае ткани скрепляются связующим и помещаются под пресс при температуре от +24 до 28 °C. Время полимеризации составляет 6 — 10 часов, адгезив фиксируется и виниры приклеиваются. При горячем способе листы с клеевым покрытием помещаются под пресс при высокой температуре (+70-80 °C).

Покрытие наносится путем наклеивания защитного пластикового слоя на смолу или путем горячего тиснения. Во втором варианте во время сушки листов в слое смолы на поверхности создается волнистая или выпуклая текстура.

Классификация фанеры

В зависимости от того, как расположены волокна — продольно или поперечно. В первом случае нити натуральной древесины выравниваются вдоль длинной стороны доски, во втором — вдоль короткой.

Используются древесные отходы из хвойных и лиственных пород, поэтому существуют различные виды и качества:

- сроком эксплуатации;

- прочностью;

- внешним видом;

- водостойкостью, теплоизоляционными и звукоизоляционными свойствами;

- стоимостью и назначением.

Существуют влагостойкие и высоководостойкие типы, которые отличаются составом пропиточного компонента и связующего. Первые типы используются для отделки домов, офисов и рабочих мест.

По используемому клею

Связующее используется на различных подложках, свойства которых отличаются от других типов. Экологически чистые фанерные плиты изготавливаются с использованием клея на основе казеина (FBA). Однако материал не является влагостойким, поэтому его применение ограничено стенами и полами в жилых помещениях.

Другие виды фанеры:

- ФК — связующим веществом выступает карбамидная смола. Материал выделяет вредные вещества в нормируемых объемах, поэтому в местах постоянного присутствия человека его не используют.

- ФСФ — склеивают с применением синтетических смол на базе формальдегидов, материал влагостойкий и износостойкий, но токсичность не позволяет применять его повсеместно, например, в производстве мебели.

- ФСФ-ТВ — является усовершенствованным видом ФСФ, добавлена стойкость против воспламенения.

- ФБ — бакелитовая разновидность фанеры, материалу придают высокие прочностные, влагостойкие качества. Листы используют в строительстве авиационной техники, судов, они могут работать под водой. Материал применяют для настилов и полов на открытых площадках, террасах, балконах, вокруг бассейнов, в ванных.

- ФБС — используют бакелитовые лаки на спирту;

- ФБВ — для бакелитовой фанеры берут водорастворимые лаки.

Существует фанера на основе меламина и меламино-формальдегидная асфальтовая фанера. Вредность материала снижается благодаря свойству меламина блокировать выделение формальдегида.

Марки

Для всех видов фанеры производители обязаны указывать на этикетке категорию эмиссии свободно движущегося вещества под названием формальдегид. Для этого компонента существуют специальные спецификации, при превышении которых материал классифицируется как дефектный по результатам лабораторных испытаний.

Уровень выделения формальдегида зависит от марки шпона:

- Марки ФБА, ФБ, ФК относят к классу эмиссии Е1, при этом в 1 м³ сухой массы панелей может содержаться не больше 8 мг формальдегида. В воздух при камерном исследовании допускается выделение не более 0,124 мг на кубометр, а газоаналитический метод должен выявить не больше 3,5 мг/м²·час или не меньше 5 мг на протяжении трех суток с момента выхода с конвейера.

- Марки ФСФ, ФОФ относят к классу эмиссии Е2. Категория включает фанеру, масса которой содержит на 1 м³ массы в сухом состоянии 8 – 30 мг формальдегида. Камерное исследование находит объем выделения свободного яда в воздух, и он не должен превышать 0,124 мг в одном кубометре. Метод газового анализа также определяет выброс, и он не должен быть больше 3,5 – 8,0 мг/м²·час или не превышать 5 – 12 мг в трех течение дней с момента выпуска панели.

Разновидности материала

Существуют условия эксплуатации, при которых фанера не должна использоваться. Несмотря на влагостойкую пропитку, плиты содержат в своей структуре древесные частицы, чувствительные к влаге. Поэтому классификация фанеры в этом отношении зависит от степени устойчивости к влаге и действию прямого потока воды.

Материал с низкой водостойкостью не используется в ванных комнатах и кухнях, где он подвергается прямому воздействию влаги и пара. Фанера с повышенной устойчивостью к воздействию окружающей среды не выделяет токсичных испарений при воздействии температуры, но разбухает и деформируется при воздействии сильных капель. Водостойкость материала может быть повышена путем окрашивания или лакирования после монтажа.

Различие также основано на разном количестве слоев, выделяемых в фанере:

- многослойную;

- пятислойную;

- трехслойную.

Водо- и термостойкая бакелитовая фанера выдерживает высокие температуры и прямое попадание воды. Не рекомендуется покрывать им стены и потолки в саунах и ванных комнатах. Материал относится к категории выбросов E1, но в любом случае он выделяет формальдегид. А в сауне должен преобладать здоровый микроклимат.

По способу обработки поверхности

Фанера с необработанными сторонами имеет шероховатую поверхность. Он дешевле, но этот материал используется только для различных черновых операций. Можно делать самопальные доски, но цена этой работы будет абсурдно высокой и нерентабельной в условиях ремесла.

Фанера различается по степени обработки:

- нешлифованный материал (НШ);

- листы, шлифованные на одной из сторон (Ш1);

- плиты, шлифованные с двух боков (Ш2).

Существует вариант с пленочным слоем на поверхности, наклеенным с одной или обеих сторон. Материал представляет собой бумагу, пропитанную синтетическим битумом. Он повышает устойчивость к влаге и агрессивному воздействию других факторов.

Ламинированная фанера изготовлена из высококачественного березового шпона. Материал используется для облицовки фасада, панели характеризуются высокой механической прочностью и устойчивостью к истиранию. На поверхности не могут расти микробы, жуки или плесень. На края наносится акриловая краска, которая не оставляет после себя влаги.

По породе древесины

Березовая фанера используется для тяжелых условий эксплуатации, все влагостойкие виды в основном изготавливаются из этой породы древесины. Несколько слоев в сочетании с особой структурой шпона позволяют использовать материал для декоративных поверхностей.

Шпон из хвойных пород светлый, в основном используется сосна. Шпон из хвойных пород характеризуется устойчивостью к гниению и плесени. В состав входят натуральные смолы, которые обеспечивают влагостойкость и долговечность. Материал используется в жилых помещениях для полов, стен и перегородок, а также служит основой для металлочерепицы в кровельных проектах.

Комбинированные виды шпона изготавливаются из различных пород древесины. Часто используется с березовым шпоном снаружи и мягкой древесиной или чередующейся с твердой древесиной внутри. Такое сочетание снижает стоимость и, следовательно, расширяет область применения.

Фанера как универсальный строительный материал

Минимальное количество листов шпона для фанеры — 3. Слои шпона укладываются так, чтобы волокна были перпендикулярны соседним рядам. Такой способ размещения склеиваемых поверхностей гарантирует не только определенную стабильность формы, но и необходимую прочность.

Последнее достигается также за счет использования новых технологий, таких как

- ламинирование;

- шпонирование строганным материалом;

- окрашивание;

- покрытие лаком.

Фанера весит гораздо меньше, чем натуральное дерево. Простота обработки делает его не уступающим другим современным материалам. В то же время он обладает высокой теплопроводностью. Большинство из них также сертифицированы как экологически чистые.

Существуют различные типы и виды фанеры, предлагаемые производителями. И каждый из них имеет этикетку, указывающую, где он может быть использован наиболее успешно.

Несколько слов о доступных видах фанеры:

Деление фанеры по типу древесины

Помимо стандартной маркировки, фанера обычно классифицируется по следующим основным характеристикам:

- Применение материала.

- Степень водостойкости фанеры.

- Состав шпона, имеется ввиду порода древесины.

- Толщина фанеры.

- Принадлежность к сорту, которая зависит от внешних материалов обработки фанеры.

- Шлифованная или нет. В маркировке такие обозначения: НШ – не шлифованная, Ш1 – шлифованная одна из сторон, Ш2 – шлифованные обе стороны.

- Размеры листа.

- Эмиссионный класс. Его уровень зависит от наличия в составе материала формальдегидных смол.

- Листовая конструкция.

Исходя из основного состава фанеры — древесины — ее можно дифференцировать на следующие виды:

- березовая;

- хвойная;

- комбинированная.

Для внутренних слоев фанеры обычно используется древесина хвойных пород, а для внешних — древесина лиственных пород. Толщина шпона, используемого с внутренней стороны, не должна превышать 4 мм. Однако для наружных листов он обычно составляет 3,5 мм. Фанера имеет минимальную толщину 3 мм и максимальную — 30 мм. Крупноформатная фанера имеет длину стороны 1 830 мм.

Березовая

Фанера, которая на 90 % состоит из березовой стружки и опилок, называется березовой фанерой. Его можно использовать везде, где требуется прочный материал с остатками древесины. Фанера обладает высокими физико-механическими свойствами. В основном это связано с его слоистой структурой.

По этой причине используется березовая фанера:

- в строительстве;

- автомобилестроении;

- для внутренней облицовки вагонов;

- при изготовлении прочных упаковок и другой тары.

Березовую фанеру можно использовать даже для внутренней обшивки. Фанера изготавливается из опилок и стружки светлой березовой древесины.

Его физические параметры следующие:

- 650 кг/м3 – плотность материала.

- Высокая прочность на разрыв, которая на 20% выше, чем у хвойной фанеры.

- Однородная текстура.

- Полное отсутствие смолистости.

Эти свойства позволяют поставить березовую фанеру на первое место в рейтинге этих материалов.

Фотография березовой фанеры

Хвойная

Этот вид фанеры изготавливается из древесины хвойных пород. Свойства древесины обеспечивают прочность, плотность и определенную твердость получаемой фанеры. В то же время фанера из хвойных пород древесины устойчива к гниению и грибковым поражениям. В основном это происходит потому, что сама природа пропитала древесину смолами для защиты материалов, содержащих производные древесины.

Фанера из хвойных деревьев используется в строительстве. С его помощью:

- обшивают стены;

- делают черновые полы;

- выполняют межкомнатные перегородки;

- делают основу под кровлю;

- ограждают строительные площадки;

- выполняют настилы и опалубки;

- изготавливают поддоны, тару, упаковки.

Фото фанеры

Этот материал ни в коей мере не может заменить натуральное дерево.

Однако у него есть преимущества, которые ставят его даже выше древесины:

- Стоимость. Цена фанеры в несколько раз дешевле дерева.

- Легкость. Материал весит намного меньше древесины.

- Простота монтажа. Для создания каких-то строительных конструкций не нужны дорогие инструменты.

- Высокие параметры звукоизоляции и теплопроводности. Эти показатели значительно выше, чем у натурального дерева.

- Устойчивость к грибкам, плесени и другим микроорганизмам.

При правильных условиях эксплуатации фанера может использоваться в качестве облицовочного материала в течение десятилетий. Его часто используют в концертных залах, спортивных залах, больницах, офисах и, реже, в домах.

В то же время фанера имеет и ряд существенных недостатков. Среди них можно выделить:

- Низкие эксплуатационные качества относительно дерева.

- Боязнь влаги.

- При повреждении любой из сторон фанеры возможно её «рассыпание».

В целом, следует отметить, что фанера — это один из видов строительных и мебельных материалов, которые изготавливаются из отходов древесины. Поэтому не стоит ожидать, что покупка фанеры обеспечит вас универсальным материалом, который позволит создать современную, долговечную и красивую конструкцию, ни в чем не уступающую по качеству ливанскому кедру. Если использовать фанеру в соответствии с рекомендациями производителя, можно успешно заставить материал делать то, для чего он предназначен.

Нравится ли вам эта статья? Поделитесь им со своими друзьями в социальных сетях: