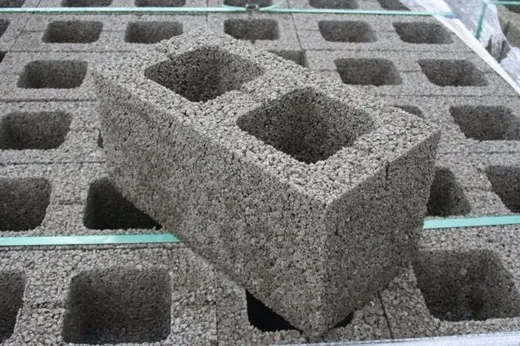

Керамзитобетонные блоки представляют собой экологически чистый строительный материал, обладающий продолжительным сроком службы, и используются в строительстве малоэтажных зданий. Их выбирают благодаря низкой стоимости, легкости транспортировки и укладки, а также устойчивости к плесени и грибкам.

Керамзитобетонные (керамзитные) блоки: виды, таблицы размеров, характеристики, преимущества и недостатки

Керамзитобетонные блоки востребованы в процессе возведения жилых, хозяйственных и общественных объектов. Данный материал относится к категории легкого бетона. Его широкая популярность объясняется сочетанием доступной цены, малого веса и высокой прочности, что значительно облегчает строительство стен.

Для того чтобы получить качественные и безопасные строительные материалы, соответствующие всем установленным нормам и стандартам, необходимо научиться различать продукцию, изготовленную на заводе, и подделки кустарного производства.

Что такое керамзитобетонные блоки

Керамзитобетонные блоки изготавливаются из легкого бетона и могут использоваться в качестве строительного материала как для внутренних перегородок, так и для наружных стен.

Эти блоки имеют размер, превышающий стандартный размер кирпича. Основные характеристики материала включают в себя малый вес и пористую структуру.

Технология производства

Керамзитобетонные блоки производятся на основе смеси из песка, керамзита и цемента.

Пропорции ингредиентов для производства блоков марки 200 следующие (в кг на 1 м³):

- цемент (по ГОСТ 10178-85, не менее марки М-400) – 300;

- песок (по ГОСТ 8736-93, крупной или средней фракции) – 300;

- керамзитные гранулы (по ГОСТ 9757-90, чаще используются фракции 5-10 мм) – 1100;

- жидкость (по ГОСТ 23732-79, чистая вода без примесей) – 195.

Важно отметить, что это не строгое правило. Производители могут изменять пропорции компонентов для достижения необходимых характеристик продукции. Количество воды в смеси будет зависеть от влажности остальных компонентов. Также допускается добавление различных наполнителей и пластифицирующих добавок.

Для получения смеси ингредиенты загружают в бетономешалки и тщательно перемешивают до достижения консистенции, сравнимой с густой сметаной. Затем смеси формируют, разливая по формам. Блоки должны достичь необходимой прочности, для чего на заводе применяются два основных метода:

- Автоклавный метод: заготовки помещаются в автоклав, где подвергаются обработке горячим паром под высоким давлением.

- Вибропрессование: используется специальный станок, воздействующий вибрацией на смесь в формах с одновременным приложением давления.

Оба способа способствуют устранению пустот и повышению характеристик керамзитобетонных блоков.

Финальный этап – сушка. Материалы сушат либо в формах естественным образом (не менее 2 дней), либо в специальных камерах с использованием пара (до 12 часов).

При кустарном производстве блоки оставляют «дозревать» в естественных условиях без применения вибропрессования или автоклавирования. Этот процесс может занять до месяца, однако часто его время сокращают для ускорения производства. Подобные изделия отличаются низкой прочностью.

Технические характеристики керамзитоблоков

Керамзитобетонные блоки имеют форму параллелепипеда с ровными гранями или с пазами и гребнями, расположенными на торцах. Углы блоков могут быть как ровными, так и скругленными, а опорные поверхности – плоскими или также с пазами.

Прочность керамзитобетонных блоков варьируется от 35 до 100 кг/см², а плотность – от 500 до 1800 кг/м³.

Основные характеристики определяются пропорциями компонентов, входящих в состав керамзитобетонных блоков, а также наличием примесей.

В таблице представлены данные о паропроницаемости и теплопроводности в зависимости от плотности:

| Плотность кг/куб. м. | Коэффициент теплопроводности (Вт/(м·с)) | Паропроницаемость (мг/(м·ч·Па)) |

| 500 | 0,14 | 0,64 |

| 600 | 0,16 | 0,256 |

| 800 | 0,21 | 0,187 |

| 1000 | 0,27 | 0,138 |

| 1200 | 0,36 | 0,108 |

| 1400 | 0,47 | 0,094 |

| 1600 | 0,58 | 0,078 |

| 1800 | 0,66 | 0,061 |

Основные производители

Качество, безопасность и долговечность керамзитобетонных изделий зависят от надежности производителя. Рекомендуется выбирать продукцию известных и зарекомендовавших себя компаний. Вот некоторые потенциальные производители керамзитобетонных блоков:

Зачем знать количество

Каждый строительный блок, включая керамзитобетонные, имеет стандартные размеры — длину, ширину и толщину. В зависимости от желаемой толщины стен, можно укладывать блоки разным образом.

Рассмотрим блок размером 390х190х120 мм. Если мы используем этот блок для создания перегородки толщиной 120 мм, то для возведения стены высотой в 1 метр потребуется 5 целых блоков. В этом случае высота блока составит 190 мм. Однако, если этот блок будет использован для построения внутренних стен толщиной 190 мм, высота блока станет 120 мм, и для 1 метра высоты потребуется 8 блоков. Поэтому важно понимать, сколько блоков нужно для строительства стен или перегородок, а также сколько штук в кубе.

Этот аспект может возникнуть при расчете стоимости услуги, связанной со строительством. Удобнее вычислять объем по количеству использованных блоков, так как расчетная цена обычно рассчитывается на основе кубометров кладки.

Также важно знать, сколько блоков укладывается на поддоне при погрузке или выгрузке. Сколько керамзитоблоков потребуется в кубе необходимо для сравнения цен на данный материал. Например, разные производители могут указывать цены за штуку или за 1 м³.

Расчет количества

Теперь проведем расчет количества керамзитобетонных блоков в кубе для различных размеров.

Сколько блоков в 1 м³

Для начала, давайте определим, сколько стандартных керамзитобетонных блоков размером 390х190х190 мм помещается в одном кубе. Если мы переведем данные параметры в метры, получим 0,39х0,19х0,19 м. Объем блока составляет примерно 0,014079 м³. Теперь рассчитываем количество: 1/0,014079 = 72 блока.

Теперь проведем расчет для перегородочных блоков, размер которых составляет 390х190х120 мм. Таким образом, для одного куба выйдет 1/(0,39х0,19х0,12) ≈ 112,5 штук.

Аналогичным образом можно произвести расчет для блоков с другими размерами.

Для удобства сведем данные расчетов в таблицу:

| Размер блока | 390х190х190 мм | 390х190х120 мм | 390х190х90 мм |

| Керамзитобетонный блок | 72 | 112,5 | 150 |

Количество блоков на поддоне

Важно также определить, сколько керамзитобетонных блоков размером 20х20х40 см можно разместить на поддоне. Приблизительно 1 м³ следует гарантировать в этом случае. При этом также стоит учитывать площадь и допустимую нагрузку на поддон. Если размещать блоки размером 390х190х190 мм, то можно разместить 72 блока, так как их конструкция имеет пустоты и их вес не превышает допустимое значение.

Если необходимо положить простеночные керамзитобетонные блоки размером 390х190х90, которые не содержат пустот, то стандартные 150 штук не следует укладывать целиком, оптимальное количество будет в пределах 120, чтобы избежать перегрузки поддона.

Сколько блоков расходуется на куб при кладке стен

При возведении стен и перегородок из блоков формируются швы, которые заполнены цементным раствором, поэтому рекомендуемые размеры блока для кладки принимаем за 40х20х20 см. Исходя из этого, получаем следующее количество: 62,5 блока – 1000000/(40х20х20).

Приведем расчет при использовании перегородочных блоков, где кладочный размер составляет 400х200х120 мм. Рассчитываем количество блоков при кладке с учетом швов: 1/(0,4х0,2х0,12) ≈ 104,5 блока.

Таблица для определения количества блоков в 1 м³ стены:

| Размер блоков | 400х200х200 мм | 400х200х120 мм | 400х200х90 мм |

| Керамзитобетонный блок в кладке | 62,5 | 104,5 | 139 |

Количество блоков в кладке является более актуальным показателем, поскольку возведение стены невозможно без швов. С учётом толщины кладочного шва можно добиться значительной экономии материалов в процессе строительства.

При расчете количества блоков, необходимых для стены, следует учитывать проемы для дверей и окон. Например, стандартный дом с размерами 10х12 м имеет входную дверь высотой 2 м и шириной 1,4 м. По фасаду будут установлены 6 окон размером 1,43х1,1 м. Толщина стен будет равна 0,4 м. Теперь посчитаем объем проемов, которые необходимо исключить из расчета.

Объем дверного проема составляет: 2х1,4х0,4 = 1,12 м³.

Доставка

Доставка выполняется с помощью автомобиля КАМАЗ с манипулятором. Каждый поддон, размеры которого составляют 0,8 м на 1,2 м, оборачивается в пленку для защиты.

Выгрузка

Поддоны разгружаются вбок. При необходимости выгрузка на второй этаж возможна, однако требуется предварительная договоренность.

Более детально о доставке можно ознакомиться на отдельной странице.

Стоимость

Бортовой КАМАЗ с манипулятором вмещает до 10 поддонов. Рассмотрим конкретный пример:

Адрес: село Старая Бинарадка, Самарская область

Оптовая цена при заказе от 10 поддонов!

Чтобы получить оптовую цену, необходимо сделать заказ от 10 поддонов строительных материалов. Если у вас возникли вопросы по поводу оптовой цены, рекомендуется проконсультироваться со специалистом.

Коттедж

Баня

Склад

Гараж

Сарай

Забор

Технология производства и состав

Процесс производства включает в себя соотношение компонентов: 8/3/1 для керамзита, песка и цемента. Стоит заметить, что данная формула не является единственной и может быть изменена производителем для улучшения качеств готового материала. Например, увеличение процента цемента повысит прочность, но при этом ухудшит теплоизоляционные характеристики. А добавление керамзита, напротив, улучшит изоляционные свойства, но может оказать негативное влияние на прочность блока. Смешивание компонентов обычно занимает 2-3 минуты в бетономешалке. Далее проводится формовка блоков и виброукладка смеси. Заключительный этап – сушка готового продукта в формах, которая занимает не менее 2 дней. После этого блоки извлекаются из форм и подсыхают на открытом воздухе около 8-10 дней.

Керамзитобетонные блоки характеризуются тем, что их относят к категории легкого бетона, что заметно в их маркировке.

Технические характеристики

Механические характеристики керамзитобетонных блоков фиксированы в действующих стандартах, таких как ГОСТ 6133-99, 10180-90 и 12730.1-78.

Параметры энергоэффективности имеют следующий вид:

Ключевым параметром для любого кладочного материала является теплопроводность, которая в данном случае линейно зависит от плотности блока.

| Плотность, кг/м³ | Коэффициент теплопроводности, Вт/(м·с) |

| 1800 | 0,81–0,90 |

| 1600 | 0,66–0,78 |

| 1400 | 0,57–0,64 |

| 1200 | 0,45–0,53 |

| 1000 | 0,32–0,42 |

| 800 | 0,25–0,32 |

| 600 | 0,21–0,27 |

| 500 | 0,18–0,24 |

Паропроницаемость данного материала сопоставима с такими материалами, как дерево и гипсокартон. Кроме того, газобетон обладает в два раза большей паропроницаемостью по сравнению с кирпичом.

Паропроницаемость, мг/(м·ч·Па).

Зачем использовать разные способы расчета керамзитобетонных блоков

Каждый строительный материал в виде блоков, который используется для возведения стен, имеет такие параметры, как вес и размеры. Зная габариты по длине, ширине и высоте, несложно определить объем блока. Эта информация может помочь также в вычислении, сколько единиц помещается на поддоне, даже если производитель предоставляет лишь сведения о весе и объеме поддона.

Понимание количества блоков на поддоне позволяет рассчитать не только необходимое количество поддонов, но и сколько грузовиков потребуется для доставки материалов, а также какая должна быть их грузоподъемность. Эти знания помогают оптимизировать затраты на закупку и доставку керамзитобетонных блоков в необходимом количестве для успешной реализации проекта.

Что лучше — точный или примерный расчет керамзитобетонных блоков?

Любой застройщик понимает, что в процессе транспортировки, кладки и подрезки часть блоков может пойти в ущерб. Выбраковка поврежденных керамзитобетонных изделий может привести к ситуации, когда застройщику придется приобретать дополнительные блоки для завершения строительства.

Таким образом, расчет точного количества керамзитобетона имеет большое значение, однако всегда следует иметь небольшой запас материалов. В то же время, избыточный запас может привести к лишним затратам. Неиспользованный керамзитобетон бывает сложно продать в количестве, превышающем потребности застройщика.

Иногда застройщики забывают учесть расход материалов на фронтоны, подъем центральной несущей стены до конька и другие необходимые траты. В таком случае лучше обратиться к проектировщику и следовать готовому расчету. Смета должна включать расход всех материалов, включая кладочные растворы и сетки, а также техническое описание конструкции здания.

Чтобы избежать проблем и не приобретать ненужные блоки, рекомендуется выбирать проверенного производителя — ПБИ Максимово, который предоставит качественные изделия, уже достигшие необходимой прочности, в нужном количестве. Определять доставку и выполнение погрузочно-разгрузочных работ также целесообразно доверить поставщику, что убережет от потерь и позволит закупить материал в точном количестве.