Существуют сварочные устройства, которые могут осуществлять все три вида сварки, переключая режимы работы.

Сварочные инверторы

Сварочные инверторы предназначаются для ручной дуговой сварки с использованием покрытых электродов. Они значительно отличаются от традиционных трансформаторов и выпрямителей своей функциональностью, компактными размерами, небольшим весом и высокой производительностью.

Инверторные устройства более экономичны, так как они потребляют меньше электричества. Они также превосходят своих аналогов по качеству сварных швов. Кроме того, они легко в использовании и не требуют от сварщика углубленных навыков.

Внешний облик сварочного инвертора.

Структура инвертора

Инвертор представляет собою компактный аппарат, который подключается к электрической сети с помощью шнура. Он оборудован разъемами с обозначением «плюс» и «минус», куда вставляются соответствующие сварочные кабели.

На передней панели устройства размещены элементы управления, дисплей, регуляторы для настройки силы тока, кнопка включения и индикатор перегрева. Для удобства переноски предусмотрен прочный ремень, а устойчивость обеспечивают широкие ножки.

Внутри инвертора находятся два компонента: силовой блок и управляющий блок.

1. Силовой блок

Составляющие силового блока включают:

- силовой выпрямитель, который включает в себя электролитические конденсаторы и мощный диодный мост;

- охлаждающий радиатор, который предотвращает перегрев;

- помеховой фильтр с дросселем на магнитной катушке для подавления электромагнитных помех, воздействующих на сеть;

- инверторный блок, состоящий из группы силовых транзисторов, которые преобразуют постоянный ток в переменный;

- выходной выпрямитель, изготовленный из быстродействующих диодов;

- пусковую схему, включающую резисторы питания компонентов силового блока и реле плавного пуска, которые ограничивают пусковые токи при включении аппарата.

Диодный мост и быстродействующие диоды установлены на охлаждающем радиаторе, чтобы избежать перегрева при высоких токах. Если температура превышает критическую, срабатывает предохранитель, расположенный на радиаторе.

2. Управляющий блок

Цифровой блок управления, часто представленный ШИМ-контроллером, координирует работу всех систем инвертора, включая розжиг, стабилизацию дуги и функционирование транзисторов. Регулировка силы сварочного тока выполняется с помощью ручки резистора, которая выведена на панель управления устройства.

Каждый инвертор комплектуется съёмными проводами, электрододержателями, зажимами и металлическими щётками.

Упрощённая схема устройства инвертора.

Полезная и вредная электрическая дуга

В современности существует множество методов и технологий для сварки металлов, однако дуговая сварка остаётся самым доступным способом. Этот процесс включает электрический разряд в виде дуги, который генерирует достаточное количество тепла для расплавления и соединения материалов. Дуговая сварка может быть как автоматической, так и ручной, что делает её универсальным и высокопроизводительным методом по сравнительно низкой стоимости.

Интересно, что одним из первых исследователей электрической дуги был русский учёный Василий Петров, который открыл и описал это явление ещё в 1802 году. Для появления электрической дуги необходим источник электричества и два электрода — проводники тока, между которыми происходит электрический пробой при увеличении напряжения, создавая дуговой разряд, который замыкает электрическую цепь. Электрическая дуга используется не только для сварки: на основе этого принципа были созданы первые источники электрического света, с помощью дуги также осуществляется резка металла и выплавка стали.

Однако, электрическая дуга может быть и нежелательной, что делает её вредной в производственных условиях. Дуговое излучение вызывает мощное нагревание — до 7000 °C, а с ростом температуры выделяется интенсивный свет, включая невидимые ультрафиолетовые лучи. УФ-излучение, попадая в глаза, может вызвать ожоги, приводящие к болезненным ощущениям, светобоязни и даже к развитию катаракты. Вредное воздействие в этом случае зависит не только от продолжительности воздействия, но и от интенсивности сварочного света и расстояния наблюдателя от места сварки. Именно поэтому родители обоснованно запрещают детям наблюдать за процессом сварки, и все сварщики обязаны использовать специальные защитные очки.

Устройство и работа сварочного аппарата

Если кратко описать, инверторный сварочный аппарат можно считать преобразователем постоянного тока в переменный. Переменный ток, поступающий из сети с напряжением 220 вольт, сначала превращается в постоянный, затем подаётся на выпрямитель, который снова преобразует его в переменный, но с достаточно высокой частотой. Снижение напряжения в процессе увеличивает силу тока.

Полученный ток высокой частоты с увеличенной силой и низким напряжением затем становится постоянным, что и используется для выполнения сварки.

Расплавление металла во время сварки происходит благодаря высокой температуре электрической дуги. Дуга возникает между сварочным электродом и материалом, который подвергается сварке. Для этого должны быть подключены противоположные полюса. Если электрод подключён к минусу, а деталь — к плюсу, такое соединение называется прямым, а если наоборот — обратным. Оба метода могут применяться для сварки материалов различной толщины.

Сварочный электрод состоит из металлического сердечника и обмазки, которая защищает зону сварки от кислорода. Когда сердечник электрода соприкасается с металлом, возникает электрическая дуга, и обмазка начинает гореть, превращаясь частично в газы, которые окружает зону сварки, защищая её от кислородного воздействия. Застывшая часть обмазки формирует защитный слой на расплавленном металле, который со временем превращается в шлак.

Настройка сварочного инвертора перед началом работы

Для обеспечения безопасной и качественной сварки крайне важно правильно подготовить инвертор перед его использованием. Рекомендуется следовать следующим шагам:

- Оценка состояния оборудования

- Тщательно осмотрите поверхность инвертора на наличие трещин, деформаций и других видимых повреждений.

- Убедитесь, что вентиляционные отверстия очищены от загрязнений, таких как пыль или грязь. Это необходимо для надлежащего охлаждения инвертора во время работы.

- Подключение кабелей

- Сначала убедитесь, что инвертор отключён от сети.

- Подключите массирующий кабель (или «минус», обычно он черного цвета) к соответствующему разъему на устройстве. Противоположный конец этого кабеля должен быть закреплён на рабочей заготовке или рабочем столе.

- Затем подключите кабель с держателем электрода (или «плюс», обычно красного цвета) к другому разъему на инверторе.

Прямая и обратная полярность:

- Прямая полярность: Электрод совмещается с положительной клеммой (+), а масса — с отрицательной (-). Это самый распространённый вариант для многих типов сварки, особенно с использованием покрытых электродов. Сварка с прямой полярностью обеспечивает хорошее проникновение и образует меньше шлака.

- Обратная полярность: Электрод подключается к отрицательной клемме (-), а масса — к положительной (+). Этот режим часто используется для сварки тонких листов, так как он предотвращает чрезмерное проникновение и обеспечивает более чистый и ровный шов.

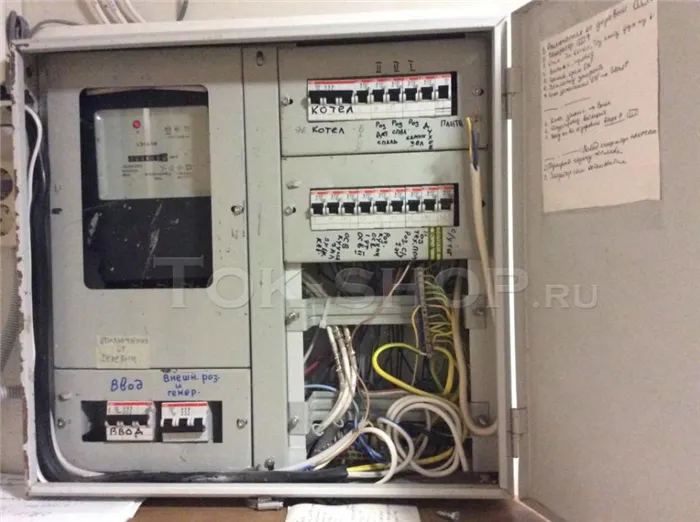

- Подключение к источнику электропитания

- Подключите инвертор к соответствующей электросети (220В или 380В), следуя инструкциям от производителя устройства.

- Проверьте состояние сетевого кабеля и вилки: они должны быть в хорошем состоянии и без видимых дефектов.

- Настройка необходимых режимов и параметров для сварки

- В зависимости от выбранного инвертора установите соответствующий режим работы, например MMA для ручной дуговой сварки. Настройте требуемый сварочный ток исходя из диаметра электрода и материала, который будет свариваемым. Обычно нужные значения указываются на упаковке электродов или в инструкции к инвертору.

Диаметр электрода (мм) Толщина материала (мм) Оптимальный сварочный ток (А) 1.6 1-3 20-50 2.0 2-4 40-70 2.5 3-5 50-90 3.2 4-8 90-130 4.0 6-12 130-180 5.0 10-15 170-230 Следует помнить, что это базовые рекомендации, и актуальные значения могут варьироваться в зависимости от выбранного электрода, оборудования и условий сварки. Всегда соблюдайте указания производителя как электродов, так и сварочного аппарата.

Убедитесь, что электрод прочно зафиксирован в держателе. Если используется покрытый электрод, проверьте, чтобы покрытие было целым и без повреждений.

Проверьте, что массовый кабель правильно и надежно соединён с рабочей деталью или столом. Качественное заземление обеспечит стабильность сварочной дуги и безопасность всего процесса.

Использование сварочного инвертора: пошаговая инструкция

Когда инвертор готов к работе, можно приступать к сварке. Вот подробное руководство по эксплуатации инвертора:

- Защита и безопасность

- Сварочная маска: обязательна для защиты глаз от яркости сварочной дуги и ультрафиолетового излучения.

- Сварочные перчатки: используются для защиты рук от искр, брызг расплавленного металла и высокой температуры.

- Одежда: должна быть изготовлена из материалов, которые не поддаются плавлению, чтобы защитить тело от возможных искр и капель.

- Запуск инвертора

- Включите устройство с помощью кнопки включения или переключателя питания.

- Дайте ему немного времени, чтобы «прогреться».

- Инициация сварочной дуги

- Поднесите электрод к рабочему элементу на расстоянии примерно 2-3 мм.

- Кратковременно коснитесь детали электродом и быстро отведите его назад, чтобы зажечь дугу.

- Процесс сварки

- Держите электрод под углом 70-80 градусов к детали.

- Следите за тем, чтобы электрод двигался вдоль предполагаемого шва, поддерживая контакт дуги с деталью. Скорость выполнения зависит от толщины детали и установленного тока.

- Старайтесь поддерживать дугу одинаковой длины для получения ровного и качественного шва.

- Если дуга прерывается, повторите процесс её зажигания.

- Методы движения электрода при сварке

- «Точечное движение»: кратковременное прикосновение электрода к металлу с последующим отводом и новым прикосновением. Это применяется при работе с тонкими листами, чтобы избежать деформаций.

- «Полуовальное движение»: движение электрода, напоминающее полукруг или «U». Это помогает равномерно распределить металл и улучшает его проникновение.

- «Движение по типу ‘N'»: электрод перемещается в форме буквы «N», пересекающей сварочный шов.

- «Треугольное движение»: электрод описывает маленькие треугольники. Это часто используется для вертикальной сварки для контроля металла.

- «Покачивание»: движение электрода вперед-назад, как на качелях. Это позволяет регулировать ширину и глубину шва.

- «Вращательное движение»: электрод формирует маленькие спирали. Это применяется для создания декоративных швов или работы с круглыми деталями.

- «Движение по типу ‘Z'»: электрод перемещается, имитируя букву «Z», по шву. Этот метод подойдет для сварки толстых деталей.

- Контроль и регулировка скорости

Скорость движения электрода должна быть постоянной, учитывая толщину металла, размер электрода и ширину шва. Слишком быстрое движение может привести к недостаточному проникновению, в то время как медленное вызывает перегрев.

По завершении сварки поднимите электрод, чтобы избежать образования кратера. После завершения работы выключите инвертор и отсоедините все провода.

Дайте детали остыть после сварки, затем применяйте инструменты, такие как молоток и щётка, для удаления шлака. При необходимости используйте абразивные материалы для дополнительной обработки шва.

Следуя этим рекомендациям и имея опыт, вы сможете добиться высоких результатов при работе с инвертором. Не забывайте о безопасности и регулярных проверках оборудования.

Виды сварочных аппаратов – тонкости выбора и особенности применения

Выбор качественного и доступного сварочного устройства может быть сложной задачей. Рынок предлагает множество вариантов, и не все виды сварочных аппаратов являются равноценными. У каждого из них есть свои особенности, плюсы и минусы. Не стоит поддаваться на уговоры менеджеров-продавцов — лучше самостоятельно разобраться в устройстве и характеристиках сварщиков, чтобы сделать осознанный выбор.

Несколько лет назад на рынок был высокий спрос на компактные бестрансформаторные сварочные аппараты. Некоторые модели ручного типа создавались кустарно или адаптировались из военных образцов.

Сегодня рынок перенасыщен различными предложениями. Сварочные аппараты стали более разнообразными в конструкциях. Однако это также сделало их значительно более совершенствующимися. Все современные сварочные устройства основаны на тех же старых принципах, но используются новые компоненты и компоненты.

По своей классификации аппараты можно разделить на несколько основных типов:

- трансформаторные устройства;

- инверторные системы;

- аппараты для сварки постоянным током;

- устройства для сварки в защитной газовой среде;

- аппараты для точечной сварки;

- газосварочные устройства.

Все перечисленное относится только к аппаратам, которые могут подключаться к бытовой электросети на 220 В. Это базовое требование для всех домашних моделей.

При выборе типа сварочного аппарата (за исключением газосварки) важно реально оценить возможности электросети. Современные модели на полупроводниковой основе могут функционировать на дачах или в гаражах, где напряжение колеблется от 150 до 240 В. С более старыми трансформаторными устройствами может потребоваться их модификация.

Трансформаторы

Это самый старый тип сварочного оборудования, который активно используется более века. Основу аппарата составляет массивный (до 20 кг) и мощный (до 5 кВт) трансформатор, преобразующий входное сетевое напряжение 220 В в рабочее переменное напряжение 50-60 В.

Для качественной сварки металла трансформатор должен обладать определённым типом вольт-амперной характеристики, обычно с сильно падающей кривой. Обычный силовой трансформатор, извлеченный из другого оборудования, не подходит для сварки.

Сварочный трансформатор перед началом работы настраивают на определённые параметры — ток и интенсивность горения дуги. Перемещая ручной балластный резистор или реактор, можно добиться крутопадающей характеристики напряжения-тока. Это означает, что по мере зажигания дуги напряжение значительно уменьшается с увеличением тока, что обеспечивает равномерное выделение энергии и предотвращает прожоги или непровары.

- простейшая конструкция, простой ремонт;

- доступная цена;

- значительный сварочный ток — до 250А;

- надежность устройства.

Срок службы сварочного трансформатора, произведённого из качественного медного провода, составляет от 20 до 25 лет. На практике, если обращаться с ним бережно, срок службы ограничивается только надежностью изоляции. Надёжный провод в фирменной резиновой изоляции может обеспечить 30-40 лет беспрерывной эксплуатации.

- значительный вес;

- сложность настройка;

- ограниченная применимость;

- значительные помехи, создаваемые трансформатором в сети.

Аппарат для точечной сварки

По своему внешнему виду этот аппарат отличается от традиционных сварщиков из-за выступающих из него клещей. Он предназначен исключительно для выполнения одной операции – сварки двух тонких металлических листов в одной точке.

Принцип его работы прост:

- Заготовки укладываются стопкой и фиксируются с помощью струбцины, которая имеет прокладки;

- Определяется место для сварочной точки;

- Клещи подводятся к заданной точке, и их сжимающим действием обеспечивается надёжный электрический контакт между электродами и сталью;

- Нагретая током сталь переходит в пластичное состояние и соединяется.

Клещи должны оставаться в сжатом положении. Устройство работает от стандартной сети напряжением 220 В и не требует специальной защитной одежды, маски или присадочного материала. Скорость сварки составляет до 10 точек за минуту.

Принцип работы сварочного оборудования, его виды

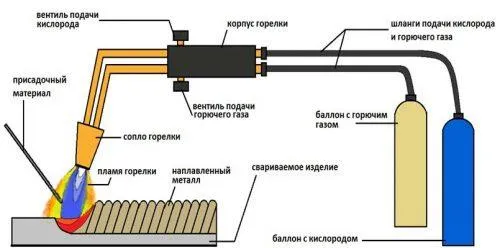

Простейший сварочный аппарат состоит из корпуса, трансформатора с замкнутым магнитопроводом, первичной и вторичной обмоток, клемм для подключения проводов, силового кабеля и регулировочной рукоятки. Первичную обмотку подключают к переменному току из сети. К клеммам вторичной обмотки подсоединяются два кабеля: один — с зажимом массы, другой — с держателем электродов. Чтобы регулировать ток, вращают рукоятку, что изменяет положение вторичной обмотки в пределах замкнутого магнитопровода. Кабель с массой фиксируется на свариваемых деталях. При контакте электрода, установленного в держателе, с кромками металла происходит короткое замыкание, в результате чего материал заготовки начинает плавиться, создавая сварочную ванну. Сварщик, проводя электродом вдоль кромок, формирует сварной шов.

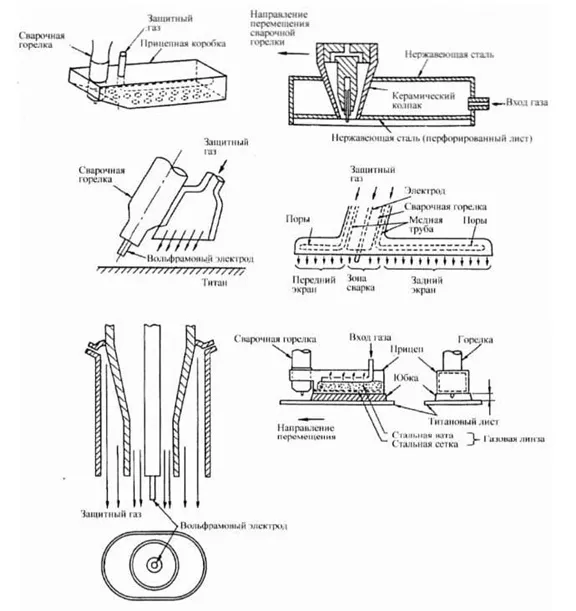

При использовании газовых оборудования с ацетиленом (или пропаном) и кислородом кромки металла плавятся открытым пламенем, которое исходит из резака или горелки. Вместо электрода сварщик применяет присадочный материал, который подается в сварочную ванну вручную.

Сварочные аппараты, используемые в промышленности, для ремонта металлоконструкций и в быту

Главный недостаток традиционных трансформаторных сварочных аппаратов — громоздкость и большой вес, что затрудняет их установку и перемещение по рабочей зоне. В современном производстве активно используются инверторные сварочные аппараты, работа которых основывается на применении полупроводников и высокочастотных трансформаторов.

Переменное напряжение, поступающее из электросети, проходит через выпрямительное устройство. Затем силовой модуль преобразует постоянный ток в переменный с высокой частотой. После этого переменный ток подаётся на обмотки высокочастотного трансформатора, который имеет меньший вес по сравнению с обычным. Напряжение, поступившее после выпрямления, подается на сварочный электрод. Дуга на постоянном токе горит более стабильно, что позволяет инверторным аппаратам обеспечивать высокое качество сварных швов.

Виды инверторов:

- Для ручной дуговой сварки – предназначены для работы с плавящимися электродами, покрытыми различными органическими соединениями. При плавлении обмазки формируется защитная пленка и смесь газов, защищающая сварочную ванну от окисления.

- Для полуавтоматической сварки – вместо штучных электродов с покрытием в аппарат устанавливается катушка с проволокой. Средний диаметр проволоки составляет 0,8-1,2 мм. Для подачи проволоки в сварочную ванну в полуавтомате имеется электромотор с подающим механизмом, который разматывает проволоку с катушки. Для защиты от окисления необходимы газовые смеси — углекислый газ или аргон. Углекислый газ используется при сварке черного металла, а аргон — с цветными металлами.

- Аппараты для аргонодуговой сварки – инверторы, предназначенные для выполнения ответственных работ с помощью неплавящихся вольфрамовых электродов. Их особенность заключается в применении специальной горелки с цангой, куда вставляется заточенный вольфрамовый пруток, с помощью которого расплавляются кромки заготовок. Для защиты сварочной зоны от окисления аппарат подключается к баллону с аргоном.

Существуют также комбинированные сварочные аппараты, позволяющие работать как с плавящимися электродами, так и устанавливать катушки с проволокой или подсоединять специальные горелки для аргонодуговой сварки. Это дает возможность использовать одно устройство для различных металлов и сплавов, выполняя операции разного уровня сложности.

Как выбирать сварочное оборудование

Выбор оборудования для сварки зависит от его мощности, функциональности и комплектации. Прежде чем приобрести сварочный аппарат, необходимо определить:

- Назначение устройства — какие именно материалы вы собираетесь сваривать.

- Скорость выполнения работ — в промышленности часто применяются полуавтоматы, так как они позволяют быстрее сваривать стали и сплавы.

- Мощность инвертора — бытовые модели подходят для работы с металлами толщиной до 3-5 мм. Если потребуется сварка заготовок толщиной 6-10 мм, потребуются более мощные инверторы. Для сварки материалов толщиной 15-20 мм понадобится промышленное оборудование, работающего от 380 В.

- Комплектация — в комплект могут входить горелки, кабели с держателем электродов, зажимы массы, шланги для подключения баллонов, газовые редукторы с подогревателем и защитные маски.

Также важно обратить внимание на конструкцию корпуса. Тяжёлые модели часто оснащают колесами для удобства перемещения по рабочему пространству, а у портативных инверторов могут быть ручки или ремни для их переноски и установки.

Дополнительные функции

Полезные функции, которыми оборудованы современные сварочные аппараты, могут значительно упростить работу и улучшить качество сварных швов. Возможные настройки инверторов:

- Горячий старт – при розжиге дуги кратковременно повышается сила тока, что снижает риск прилипания присадки к кромкам.

- Форсаж дуги – функция, которая автоматически увеличивает величину сварочного тока и предотвращает затухание арки.

- Два режима сварки – на переменном и постоянном токе. Эта функция позволяет работать с различными электродами и материалами.

- Цифровой индикатор или ЖК-дисплей – для удобства настройки инвертора и контроля работы функций.

- Клавиша на передней панели для обмотки катушки (холостой прогон) – функция, часто присутствующая на полуавтомах; позволяет прокручивать проволоку по автомобилю без активации сварочной горелки. Это ускоряет процесс замены катушек и минимизирует расход защитного газа.

- Режим 2T/4T – модификация работы, которая упрощает сварку длинных швов, позволяя не удерживать кнопку на горелке.

- Дополнительный разъем на корпусе (36 В) – используется для подключения обогревателя для газового редуктора.

- Заварка кратера – режим, позволяющий плавно затухать дуге, улучшая конечный участок сварного шва.

- Импульсный режим – применяется для работы с тонкими металлами и часто использован в ручных аргонодуговых инверторах.

- Плавная регулировка полярности – такая функция присутствует на аппаратах для сваривания алюминиевых сплавов. Настройка баланса помогает регулировать глубину проплавления заготовок и усиливает очищающее действие дуги, позволяя разрушать окислы на поверхности алюминиевых компонентов.

Некоторые мощные инверторы для аргонодуговой сварки и полуавтоматы могут комплектоваться блоками охлаждения горелки. Данное оборудование состоит из электронасоса, емкости для антифриза и шлангов. Блок охлаждения позволяет долго сваривать при высоком токе без перерывов.