Из чего бы ни было изготовлено сверло — даже высококачественное — после сотен циклов сверления оно затупится и потеряет ту идеальную остроту, которая была придана самому изделию на заводе. Он не просверлит идеальное отверстие без трещин, пока сверло не вернется к прежней остроте.

Как просто правильно заточить сверла по металлу самостоятельно, описание несложных приспособлений для контроля затачивания плюс полезные советы

Хотя мягкость древесины позволяет сверлить неправильно заточенным сверлом, т.е. тупым сверлом, при сверлении металла на первый план выходит идеальная кислотность. Это может произойти, если вы используете совершенно новое сверло. В первые несколько минут сверления новое сверло отлично проникает в металл, но вскоре требуется все большее усилие, и работа продвигается все медленнее.

Этот процесс происходит особенно быстро, если для сверления используется высокоскоростная дрель. Чем выше скорость вращения — особенно если нет принудительного охлаждения — тем быстрее дрель приходит в негодность.

Но если вы используете сверло, правильно заточенное под конкретный металл, вы можете сверлить им довольно долго.

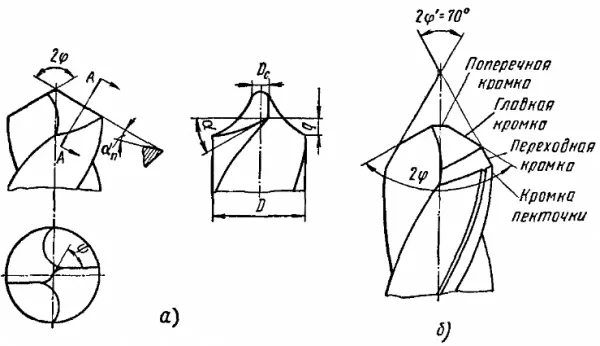

Чтобы знать, как правильно затачивать сверла по металлу, полезно рассмотреть конструкцию сверла.

- Рабочая часть

- Как происходит процесс затупления сверла

- Заточка спиральных сверл

- Как проверить правильность затачивания сверла по металлу

- Простейшие приспособления для затачивания сверл

- Простейшие приспособления для затачивания сверл

- Работа с приспособлением

- Точильный круг или специальный станок?

Рабочая часть

Рабочая зона образована 2 режущими кромками, которые образуются в результате пересечения винтовых поверхностей флейт, предназначенных для удаления стружки, и поперечной режущей кромкой, которая образуется в результате пересечения задних поверхностей.

Сверла для сверления металла в домашних условиях можно подготовить только с помощью точильного круга для сверл диаметром до шестнадцати миллиметров. Тонкую заточку лучше всего выполнять с помощью различных инструментов или на точильном станке.

Направляющая часть состоит из двух вспомогательных режущих кромок, образующихся в результате пересечения торцов с поверхностью ленты.

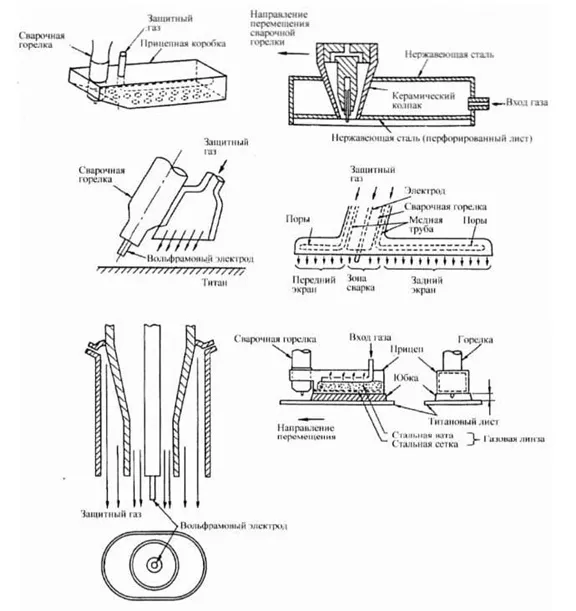

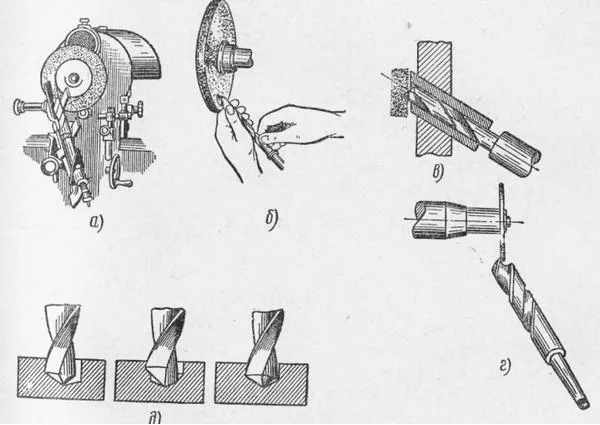

Элементы спирального сверла и геометрия его углов.

Названия элементов показаны на рисунке.

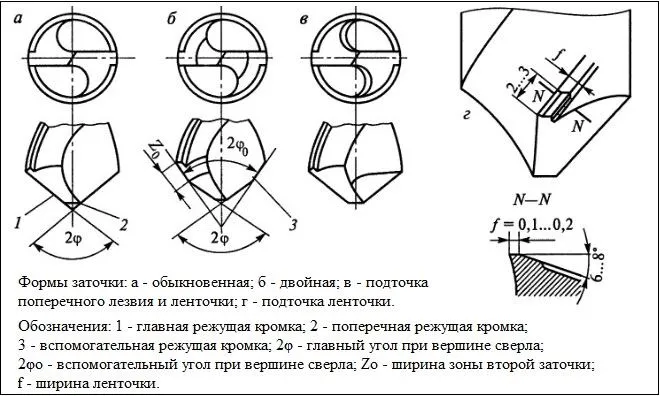

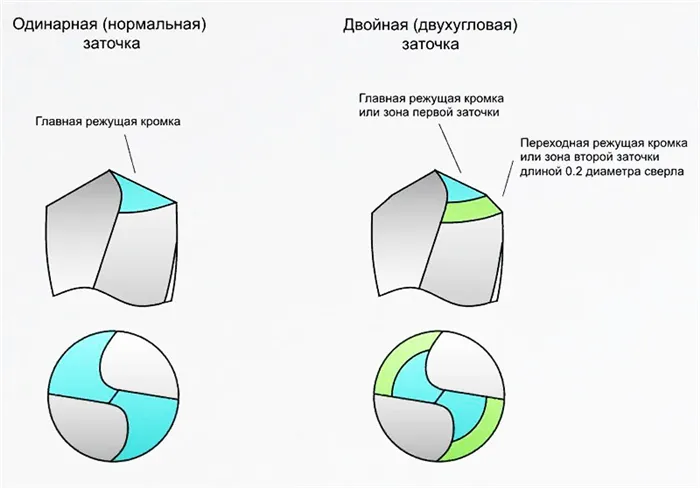

- c одинарной заточкой

- c двойной заточкой

- D – наружный Ǿ сверла.

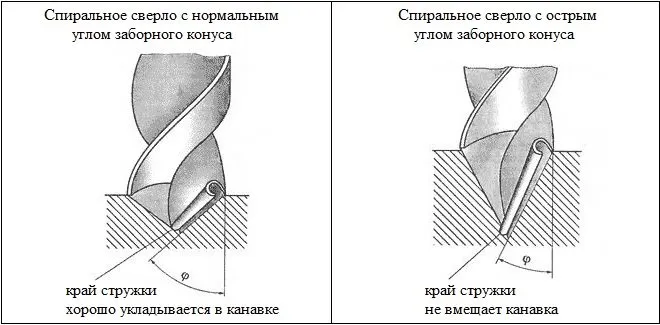

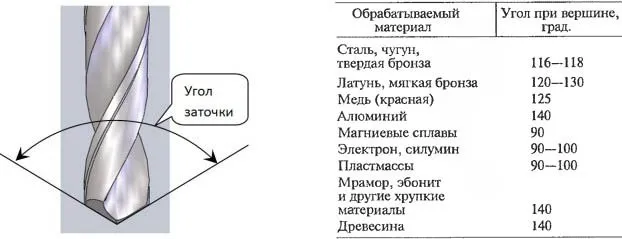

Почти самое решающее влияние на качество получаемых отверстий оказывает угол, который на схемах и чертежах сверл обозначается греческой буквой ϕ (2ϕ) или углом при вершине. Если он слишком мал, нижний край стружки закрывается стенкой отверстия. Трудности с удалением стружки приводят к перегреву металла сверла и, как следствие, к преждевременному износу.

Также важно соблюдать точный угол при заточке, так как при его увеличении пропорционально увеличивается нагрузка на режущие кромки, а значит, повышается сопротивление обрабатываемого металла проникновению сверла в заготовку при подаче. Если угол при вершине меньше оптимального, увеличивается усилие, необходимое для вращения сверла с оптимальной скоростью, уменьшается образование стружки и увеличивается трение.

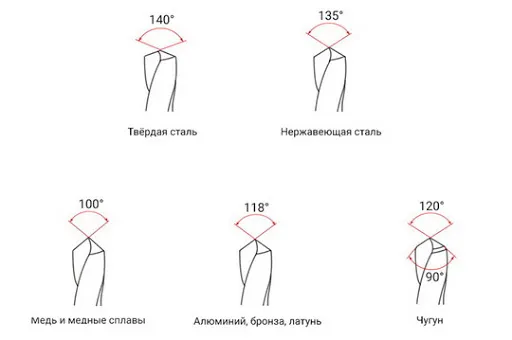

По общему правилу, угол 2ϕ для универсальных сверл из быстрорежущей, хромистой или углеродистой стали должен составлять 116˚-118˚. Она изменяется в процессе закалки в зависимости от металла, в котором сверлится отверстие:

- твердая бронза, чугун, сталь — 116˚-118˚;

- мягкая бронза, латунь — 120˚-130˚;

- красная медь — 125˚;

- магниевые сплавы — 90˚;

- силумин, электрон — 90˚-100˚;

- алюминий — 140˚;

- эбонит, мрамор, хрупкие материалы — 140˚;

- различные пластмассы — от 90˚ до 100˚;

- древесина — 140˚.

Эксперты советуют приобрести несколько сверл одинакового диаметра. Затем можно точить без перерыва, но только после того, как весь набор затупится.

Как происходит процесс затупления сверла

Скорость резания при сверлении выше по окружности сверла. Это означает, что здесь происходит наибольший нагрев режущих кромок, и отвести тепло из этой области довольно сложно. Поэтому процесс затупления начинается с угла и постепенно распространяется по всей режущей кромке.

Следующий шаг — шлифовка задней кромки. От этой режущей кромки удары распространяются по этой части сверла, собираясь вместе и образуя сплошную зону вдоль режущей кромки. Затем эта зона становится твердой и расширяется, увеличиваясь у края и сужаясь к центру сверла. Режущая кромка сминается, и инструмент становится тупым.

При сверлении металла важно обратить внимание на шум — на начальных стадиях затупления сверла инструмент издает громкий скрипящий звук. Если сверло не затачивать сразу, износ ускорится.

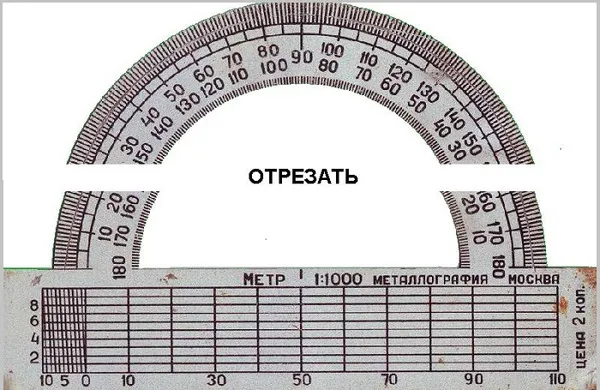

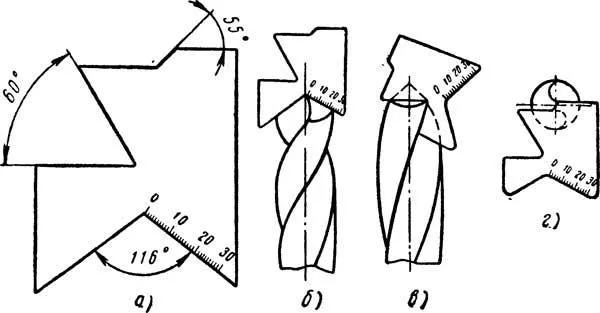

Для облегчения проверки правильной геометрии сверла используются очень простые шаблоны. Построение простейшей модели описано ниже. С помощью такого шаблона легко определить, где нужно снять больше металла со сверла, даже при заточке сверл без инструмента. Как в шутку говорит мастер, с таким шаблоном вы всегда получите то, что нужно, потому что у вас ничего не получится, даже если придется вынуть половину сверла.

Чтобы не нарушить симметрию, при заточке каждой части сверла сила давления должна быть одинаковой.

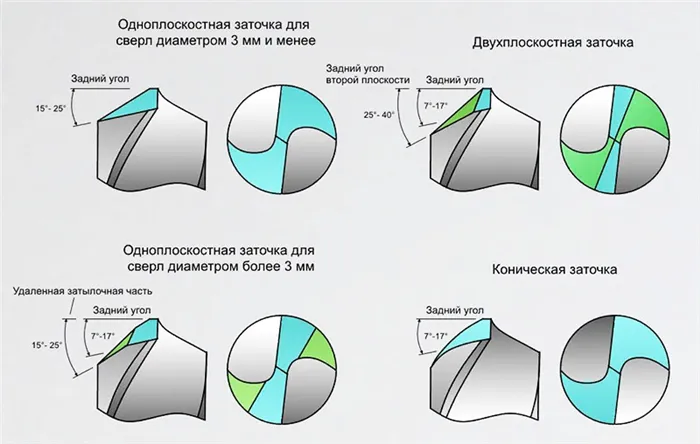

Параметры заточки сверл

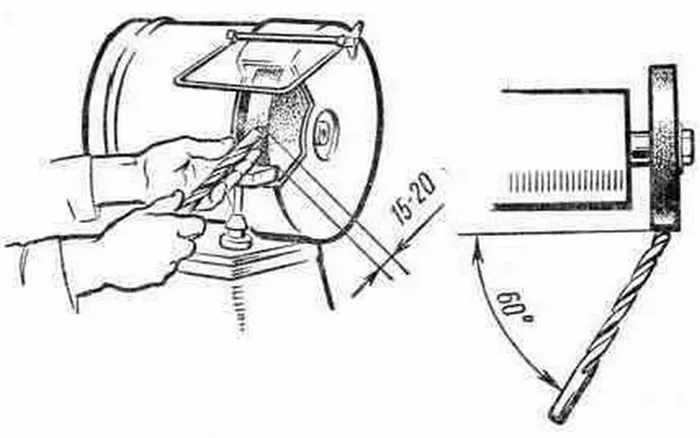

Сверла по металлу можно затачивать как в мастерской, так и в домашних условиях на шлифовальном станке, оснащенном шлифовальным кругом подходящей твердости. В таких случаях лучше всего использовать имеющееся в продаже оборудование. Если это невозможно, сверла можно затачивать и ручными инструментами. Следует помнить, что характеристики этого оборудования, а также используемые с ним приспособления для заточки сверл во многом определяют качество такого процесса.

Основные виды шлифования резьбы

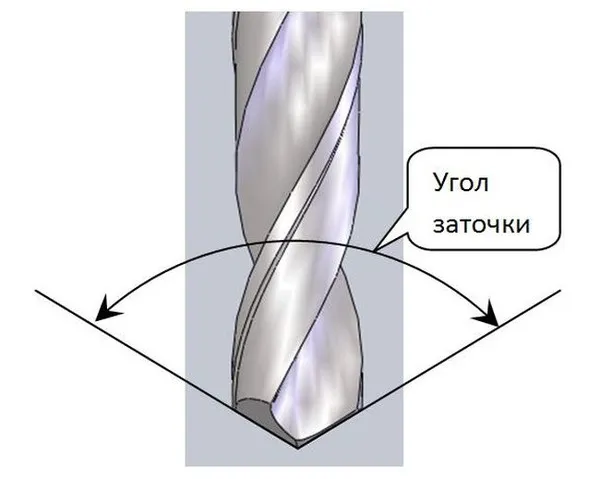

Наиболее важными параметрами, которые необходимо учитывать, чтобы правильно заточить сверло по металлу своими руками, являются:

- угол, под которым задняя часть инструмента располагается к плоскости сверления;

- угол заточки передней поверхности режущей части;

- длина поперечной перемычки на режущей части;

- угол при вершине режущего инструмента;

- длина режущих кромок.

Основные параметры для заточки сверл.

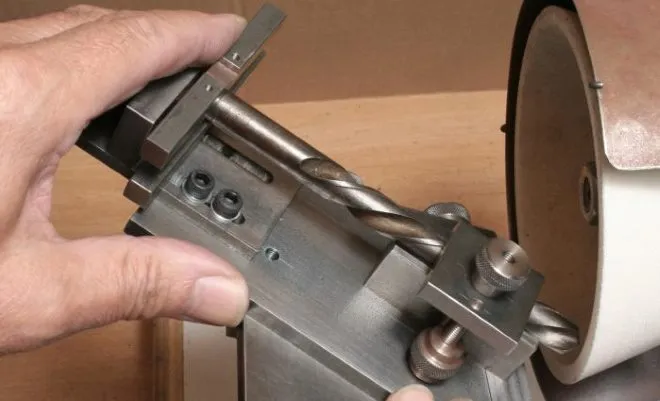

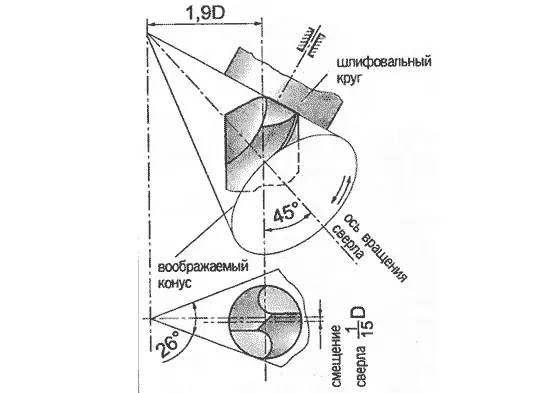

Для эффективной заточки сверла необходимо убедиться, что сверло вставлено в зону обработки под нужным углом. Для решения этой проблемы используются различные устройства, оснащенные заточными станками.

Примечание: Если сверло по металлу заточено неправильно, это может привести не только к низкому качеству результата, но и к поломке инструмента.

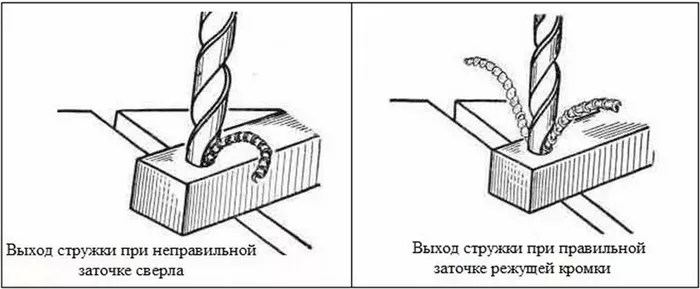

Влияние угла наклона острия на правильное формирование стружки

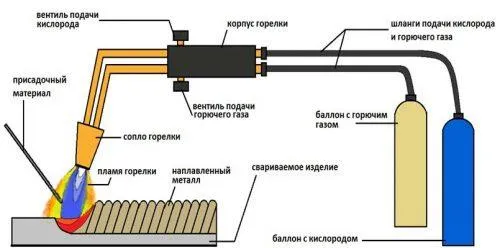

Что необходимо для процедуры

Чтобы самостоятельно заточить сверло по металлу, необходимо сначала определить, для каких целей оно будет использоваться. В производственных условиях инструменты для заточки сверл обычно используются для заточки сверл для обеспечения максимальной точности и производительности процесса. При заточке сверл в домашних условиях всегда следует искать способы повышения качества результата процесса.

Минимальный набор для заточки сверл по металлу должен включать в себя:

- наждачный станок;

- точильные круги различной твердости, выбираемые в зависимости от материала изготовления сверла, которое необходимо заточить;

- емкость для охлаждающей жидкости и сама жидкость, в качестве которой может использоваться обычная вода (или машинное масло);

- приспособления, позволяющие выдержать правильные углы заточки.

Стойка для заточки сверл располагается рядом со шлифовальным кругом и позволяет затачивать режущую кромку под точным углом.

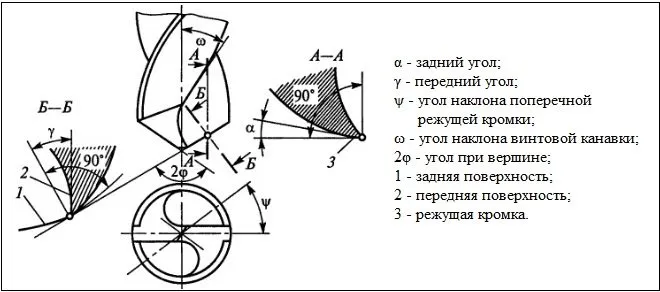

При заточке сверл своими руками необходимо учитывать следующие параметры:

- угол между плоскостью передней части сверла и основанием его режущей кромки (такой угол, измеряемый в главной режущей плоскости, называется передним);

- задний угол, который измеряется так же, как и передний, но по задней плоскости сверла;

- угол при вершине инструмента, измеряемый между двумя режущими кромками.

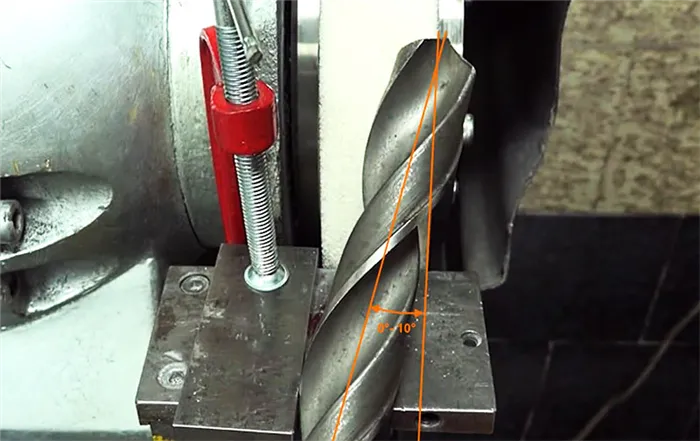

Для того чтобы заточить сверла по металлу по всем правилам искусства, необходимо соблюдать следующие значения вышеуказанных параметров:

- передний угол режущей части – 20°;

- задний угол – 10°;

- угол при вершине – 118°.

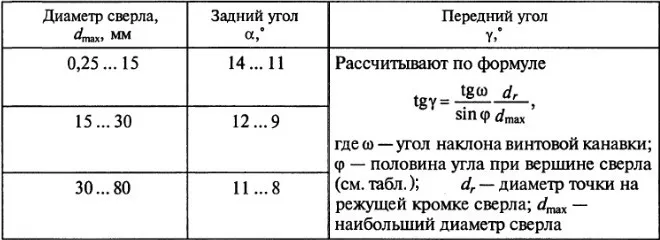

Таблица 1. Углы на кончике сверла зависят от затачиваемого материала.

Таблица 2. углы в задней и передней части сверла.

Если вам нужно заточить сверло по металлу в мастерской или дома, важно соблюдать правила техники безопасности. При этой процедуре образуется большое количество искр, от которых необходимо защищать глаза. Поскольку эта процедура выполняется с помощью острых металлических инструментов, для защиты рук следует надеть перчатки.

Практические рекомендации

Шлифовальный станок, оснащенный шлифовальным кругом, — это универсальное устройство, с помощью которого можно качественно заточить сверло по металлу в домашних условиях. При использовании такого устройства технологическую операцию следует начинать с обработки задней части инструмента. Затачиваемое сверло прижимается к шлифовальному кругу так, чтобы режущая часть была параллельна поверхности круга. Процесс заточки лучше всего подходит для металлических сверл диаметром до 10 мм.

Для заточки качественных сверл диаметром более 16 мм (в том числе с твердосплавными наконечниками) лучше всего использовать шлифовальный станок со специальной насадкой. Последнее позволяет не только контролировать угол заточки сверл большого диаметра, но и осуществлять такой процесс с максимальной безопасностью.

Точность заточки на специальном приспособлении достигается за счет точной настройки и надежного крепления сверла на шпинделе.

Станки для заточки сверл со специальными насадками рекомендуются для тех случаев, когда необходимо заточить сверла следующих категорий:

- используемые для сверления глухих отверстий, для которого характерно снижение осевого усилия резания;

- универсальные, характеризующиеся повышенной прочностью;

- применяемые для сверления глубоких отверстий и отличающиеся незначительной величиной подточки.

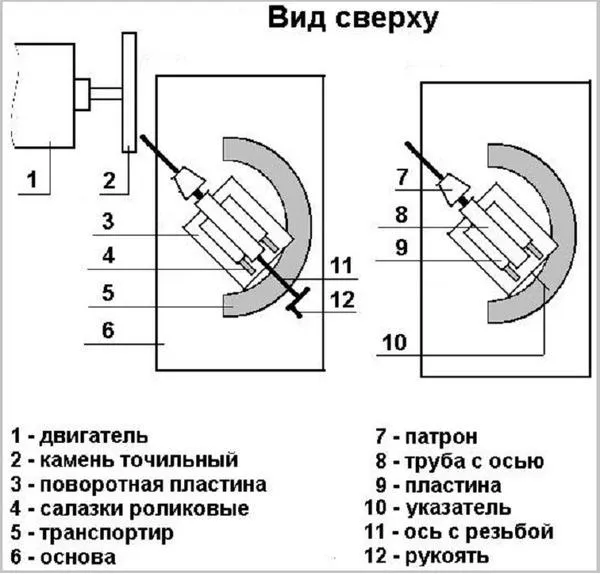

Основная задача, которую решают приспособления, позволяющие качественно затачивать металлические сверла в заточном станке, — это правильное выравнивание режущей части инструмента относительно поверхности шлифовального круга. По этой причине такая машина имеет специальную опорную плиту. Сам станок, двигатель, приводящий в движение шлифовальный круг, и поворотная колонна, к которой крепится затачиваемый инструмент, установлены на опорной плите. Использование такой колонки позволяет затачивать сверла практически в любом пространственном положении, располагая режущую часть под нужными углами по отношению к поверхности заточного круга.

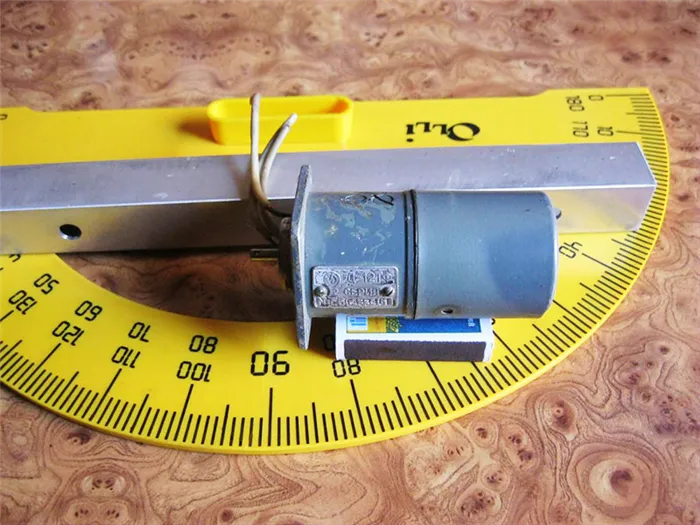

Варианты заточки, которые можно выполнить вручную

Существует три основных варианта заточки сверл, которые можно выполнить без использования профессионального оборудования, например, сверл для изготовления буров. Достаточно стандартного наждака, а иногда и набора напильников или треугольного напильника.

При заточке заподлицо задний угол среза находится заподлицо со всей поверхностью. Обычно она составляет 15-25°. Поэтому после описания всех вариантов в качестве ссылки приводится фотографический пример для облегчения понимания объяснения.

Двусторонняя — это затяжка, когда угол спины находится уже не в одной плоскости, а в двух плоскостях, с углами 7-17° и 25-40°. Углы выбираются в зависимости от материала, для которого будет использоваться сверло.

Коническая или криволинейная заточка определяется равномерно возрастающим углом на спинке. Это означает, что плоскость не прямая, а изогнутая. Эта вариация более сложна в исполнении и требует практики.

Иные способы заточки свёрл, требующие специального оборудования

Следующие параметры, вероятно, не выполняются вручную, но все же должны быть упомянуты.

- винтовом, винтовом с заострением, сложновинтовом;

- цилиндрическом;

- эллиптическом;

- фасонном.

Способы заточки, применяемые при ручной правке сверла

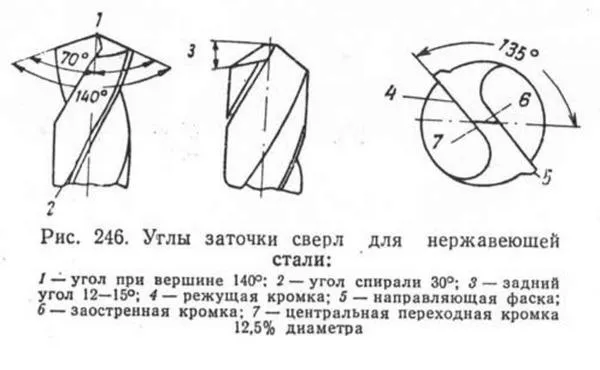

Существует только два типа: одинарный или нормальный (ровный край по всей длине) и двойной (в начале угол заточки составляет 115-135°, а затем уменьшается на 40-45° к краю). Второй способ применяется для сверл диаметром более 12 мм и используется при обработке твердых металлов или чугуна.

Уменьшение перемычки, и что оно даёт

Многие недооценивают важность уменьшения поперечного сечения сверла. Однако эта мера значительно снижает силу трения, что способствует увеличению срока службы инструмента без повторной заточки. Факт, что мостик становится толще, когда сверла затачиваются (ближе к хвостовику). Поэтому он должен быть заземлен. Однако следует быть очень осторожным, чтобы не повредить рабочую кромку сверла и не срезать слишком много, чтобы мост стал слишком тонким. В этом случае сверло может сломаться во время работы.

Как наточить правильно

В принципе, можно затачивать сверла по металлу без «помощника», если все делать правильно.

Для правильной заточки сверл по металлу может пригодиться измеритель угла наклона.

Болгаркой

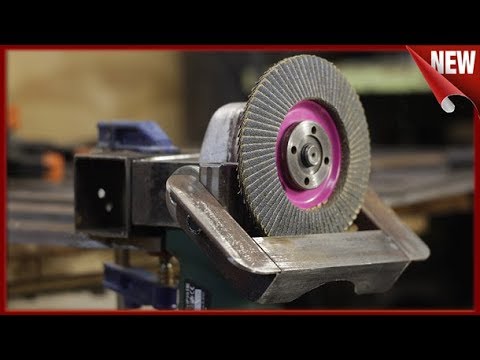

Элементарным инструментом для заточки является точильный станок и шлифовальный круг. Обычные отрезные круги не подходят — они слишком тонкие. Поскольку нагрузка действует в поперечном направлении, колесо может сломаться. Поскольку бампер находится внизу, осколки летят прямо в лицо или тело. В противном случае сверло можно заточить быстро и без навыков слесаря.

Чтобы правильно заточить сверла по металлу, следуйте инструкциям:

- Хвостовик зажимается в струбцину или тиски. Будет проще, если сразу выставить наклон 120 градусов, чтобы болгарка выводила ровную плоскость.

- Болгарку нужно держать параллельно полу и понемногу снимать металл с кромки.

После нескольких проходов «проверьте» край когтем. Если он режет, это означает, что сверло было заточено правильно.

Следует помнить, что высокоскоростная фреза, из которой изготавливаются изнашиваемые детали, очень капризна. Не следует перегревать его, поэтому не стоит возиться с кофемолкой. Необходимо регулярно смачивать край холодной водой и не работать более 3 секунд.

На наждаке

Это уже специальный заточной инструмент, поэтому с ним легче работать. Для сталей HSS и P6M5 требуются средние скорости.

Так можно подготовить заточной станок. На «столе» рядом с колесом можно заранее отмерить 60 градусов, чтобы выровнять его. Поставьте рядом стакан с водой и регулярно окунайте в него сверло.

Теперь вы можете начинать:

- По отметке в 60 градусов выставляется сверло.

- Теперь, не перемещая центр, нужно его аккуратно поворачивать по оси. Левой рукой придерживаем спираль возле кромки, а правой проворачиваем хвостовик.

- Каждые 15 секунд макая в стакан с маслом, нужно снять затупившуюся кромку.

Вы можете заранее сделать лизуна на 120 градусов, чтобы легче было заточить сверло по металлу.

Вы можете увидеть степень на этой фотографии.

Теперь пришло время сделать приспособление для заточки сверл. Он подходит для 2 типов мастеров:

Новички, которые не могут ровно держать правый склон. Это делает кромку неровной, и эффективность сверления снижается. Иногда дрель начинает работать еще хуже, чем раньше, что снижает скорость работы. Эти фирменные устройства полезны для мастеров, которым приходится постоянно сидеть за наждачной доской. В этих случаях необходимо использовать самодельные приспособления для заточки сверл.

Приспособа на гравер и электродрель

Примитивное устройство для заточки сверл, которое довольно легко собрать, так как оно состоит всего из 2 частей:

- Корпус. Обычно он цельнолитой и сделан из пластика. В нем есть кольцо, которое фиксируется на цанге гравера и втулка с углом в 60 градусов. Сверло входит туда с упором, поэтому смещения не происходит.

- Маленький шлифовальный круг. Он стачивает часть металла.

В повседневном использовании корпус изготовлен из профилированной стальной трубы. Отверстия размечаются таким образом, чтобы их направление по отношению к продольной оси составляло 60 градусов.

Если у вас нет гравера, вы также можете заточить сверло с помощью насадки для заточки металла. Для этого вам понадобятся:

- Круглая труба на 50 миллиметров. Подойдет даже пластиковая сантехническая труба и заглушка к ней.

- Шлифовальный конус или фреза с наклоном в 60о.

Просверлите отверстия в дюбеле по всему периметру.

На основе гаек

Конкретный самодельный инструмент для заточки сверл своими руками, который еще подходит для начинающих. Здесь вам понадобится сварочный аппарат, так как монолитный корпус более прочный.

Чтобы изготовить точильный инструмент, следуйте плану:

- Понадобится гайка большого диаметра, например, М 16. В ней необходимо вырезать треугольное отверстие. Нужно стараться попасть в 120 градусов. Чтобы это проверить, достаточно приложить сверло острием.

- Сверху приваривается еще одна гайка диаметром поменьше. Она понадобится, чтобы вкрутить прижимоной болт.

- Осталось вкрутить болт и готово. Гайка будет направляющей и заточка сверл своими руками пройдет куда легче.

Собрать такой станок для заточки сверл своими руками может каждый, но его эффективность сомнительна. Не надейтесь на это, потому что гайка также постепенно изнашивается.

Эти ручные точилки для сверл являются одноразовыми и служат недолго. Поэтому их можно собирать для учебных целей.

Из дверной петли

Самодельный точильный станок для заточки сверл своими руками подходит для тех, кто умеет работать со сварочным аппаратом. Следующий шаг — следовать инструкциям:

- Сначала петлю нужно укоротить. Одна часть послужит фиксатором подручников, вторая (отрезанная часть) – задает угол.

- К длинной части необходимо приварить металлический угол. В нем нарезается резьба, чтобы вставить болт. Диаметр не так важен, тут можно действовать по своему усмотрению.

- Далее устанавливается уголок, он будет направляющей плоскостью.

Какой угол выбрать

120° считается универсальным углом, и этот стандарт также широко используется в промышленности. На самом деле, разные металлы имеют свою собственную склонность.

Для черных металлов и закаленной меди требуемый угол составляет 115-122o. Поэтому не страшно, если ваша рука немного искривлена — это никак не влияет на процесс.

Медь и ее сплавы можно сверлить под углом 121-129o. Из-за высокой пластичности они требуют большой режущей кромки. В противном случае металл будет поцарапан, и процесс будет не таким эффективным. Алюминиевые сплавы еще более пластичны и требуют угла наклона в 140 градусов.

Кстати, для более активного шлифования лучше использовать шлифовальные круги с алмазной крошкой.

Неправильный угол приводит к:

- Сильному нагреву. А это уже чревато отпуском режущих частей и падению твердости.

- Неровному отверстию. Металл будет не срезаться, а соскребаться. Из-за этого отверстие будет не круглым, а граненым.

- Заклиниванию. Например, если угол будет слишком большим, сверло начнет вязнуть вязнуть в стали. Придется его вытаскивать и заново смазывать СОЖем.

Рекомендации

Обычные сверла можно затачивать вручную с помощью простого точила, большой абразивной пилы, сверлильного станка или сверлильного станка с приспособлением. Однако для колонкового бурения может потребоваться специальная машина. Это связано с тем, что корончатое долото имеет шпиндель — основное корончатое долото, которое является обычным изделием. Если его только затачивают, то для зубчатой, пилообразной кромки корончатого сверла требуется станок. То же самое относится и к коническим сверлам.

Не затачивайте сверла без кожуха и защитного щитка — летящая стальная пыль опасна для глаз. Множественные травмы глаз и засорение стружкой могут затруднить удаление.

В худшем случае глаз может быть потерян из-за отравления стальной ржавчиной в соленой среде. Будьте осторожны и не сверлите потолок без каски, так как осколки могут попасть в незащищенные глаза.

Выберите правильный угол подрезания. Слишком «плоское» сверло не будет сверлить сталь, а слишком «крутое» сверло не будет сверлить дерево, алюминий, бронзу, магний или пластик. Неправильный угол наклона приведет либо к шатанию сверла и смещению отверстия, либо к заклиниванию и поломке.

Не сверлите стекло, фарфор, гранит, керамику или высокопрочную глину обычной быстрорежущей сталью. Для этих материалов существует так называемый бобентит. Бобедитовый сплав значительно превосходит быстрорежущую сталь по прочности. Не пытайтесь сверлить закаленное стекло — оно сразу же лопнет.

Не точите ножи простыми наждачными и керамическими стальными кругами — для этих изделий существуют алмазные круги, например, круги, используемые для резки камня, кирпича и закаленной стали. Шлифуйте молотковой дрелью на низкой скорости.

Не перегревайте сверло во время вращения — перегретая сталь закаляется и заметно портится. Это больше не будут твердые сплавы или быстрорежущие стали (станки).

Не охлаждайте горячее заточенное сверло в воде или других холодных жидкостях — быстрое охлаждение приведет к образованию микротрещин. При первой же попытке просверлить заготовку она сразу же сломается.

Не отклоняйте сверло во время вращения. Малейшее отклонение — даже на один градус — приводит к неравномерному вращению и вызывает вибрации, которые разрушают саму дрель и повреждают редуктор и двигатель дрели.

Длина режущих кромок варьируется до 0,3 мм. Это ограничение возникает при токарной обработке сверл малого диаметра.

Длина рабочей части не должна быть меньше одного сантиметра. Если сверло разламывается пополам и часть режущей поверхности отбрасывается, сверла, рабочая длина которых теперь составляет менее одного сантиметра, нельзя затачивать.

Сверла с твердосплавными наконечниками (например, помпадиевые или алмазные сверла) можно шлифовать теми же способами, что и цельные сверла из тех же материалов.

Смотрите ниже, как легко заточить сверло.

Когда стоит проводить заточку сверл

На необходимость этого указывают следующие достаточно очевидные признаки:

- при погружении инструмента в толщу заготовки слышен резкий скрип;

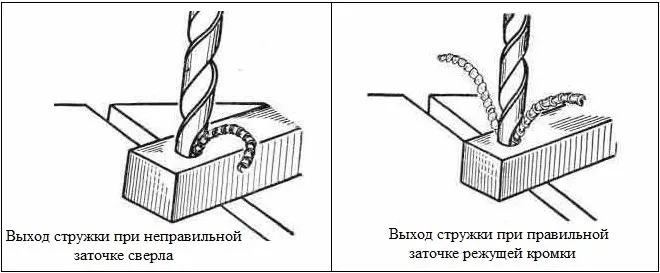

- стружка выходит в виде мелкой крошки, а не длинной спирали;

- кромка быстро перегревается – стоит попробовать пальцем, и можно обжечься.

|

|

Если вы заметите любой из этих предупреждающих знаков, немедленно остановитесь, иначе вам не удастся избежать повреждений. Если обычная операция занимает больше времени — например, раньше вы сверлили отверстие за 3 секунды, а теперь на это требуется 5 секунд — это также указывает на износ.

Если вы сомневаетесь, просто проверьте режущую кромку, прикоснувшись к ней: Если он закругленный или гладкий и наоборот, если он неровный, сломанный или имеет заусенцы, это признак того, что инструмент больше нельзя использовать и пора искать ремонт.

Геометрия и части сверла

Конструкция рассматриваемого инструмента довольно проста и состоит из следующих элементов:

- режущая кромка, непосредственно снимает стружку;

- шейка, выполняющая роль своеобразной перемычки;

- рабочая часть с нарезанными канавками, отводящими отходы;

- хвостовик, закрепляемый в станке (ручной дрели);

- по паре задних (затылок) и передних поверхностей, формирующих профиль;

- две спинки с ленточками, создающие внешнюю сторону.

При многократном технологическом вмешательстве он становится тупым, а значит, это инструмент, который нужно снова сделать острым.

Параметры, подлежащие восстановлению

Правильно заточенное сверло по металлу может сгладить следующие характеристики:

Вершинный угол, образованный гранями вместе с болтом. Она зависит, прежде всего, от качественных характеристик обрабатываемого материала (твердость так же важна, как и вязкость) и может составлять 60-150 градусов, а иногда даже 180 градусов. В нашем случае он должен быть 116-118 0, поэтому необходимо довести его до этого значения.

|

|

|

Угол между валом и резцом должен составлять половину предыдущего угла, т.е. 58-59 0, и быть симметричным для каждой стороны инструмента. В противном случае произойдет неравномерный износ, что приведет к более быстрому выходу инструмента из строя и неровным кромкам торцевых отверстий.

Обратный угол — должен постоянно находиться в пределах 7-17 0 (в зависимости от материала заготовки); любое отклонение фактического значения от заданного должно быть исправлено, иначе производительность упадет в разы, а поломка не заставит себя ждать.

Форма и длина кромок — важно, чтобы они были одинаковыми, иначе неизбежно возникнет проскальзывание, что означает невозможность получения отверстий с точно заданным диаметром. Размеры (для установления симметрии) следует определять от края (вершины) к центру болта.

Признаки затупления свёрл по металлу

Заточку следует начинать только при явных признаках затупления режущей кромки.

Ниже перечислены некоторые из наиболее важных признаков потускнения:

- повышенная шумность во время работы;

- стружка металла имеет мелкую фракцию;

- перегрев инструмента.

При сверлении металла тупым сверлом трение режущей кромки о заготовку создает высокочастотный шум. Поэтому, если уровень шума повышается, отложите работу и просверлите заново. Если вы продолжите сверлить металл, режущий инструмент станет слишком горячим из-за чрезмерного нагрева.

До появления вышеописанных признаков отсутствие спиральной стружки может свидетельствовать о снижении кислотности бура. Не всегда его можно вовремя обнаружить. Если при правильной подаче сверла во время работы образуется очень мелкая стружка, рекомендуется немедленно приступить к регулировке инструмента.

Чем заточить сверло по металлу

Правильно подобранный инструмент позволит вам сэкономить много времени и выполнить работу максимально точно. Здесь вы узнаете, как заточить сверло по металлу на заточном устройстве.

Помимо основного инструмента с двигателем и колесом, необходимо приобрести специальные аксессуары, которые удерживают дрель в фиксированном положении. Эти насадки позволяют контролировать угол и подачу инструмента при его вращении.

Многие из этих приспособлений можно использовать для точения металлических инструментов диаметром от 3 до 19 мм. Для точения спиральных сверл можно использовать специальные станки, имеющие встроенный двигатель и механизм подачи.

В отличие от использования обычного шлифовального инструмента и держателя, профессиональные станки могут стоить десятки тысяч рублей. Поэтому, если заточка сверл не является профессией, можно довольствоваться описанной выше комбинацией шлифовального круга и держателя или обрабатывать инструмент вручную.

Заточка сверла напильником возможна даже при отсутствии опыта. Главное — выбрать правильный файл. Поскольку даже дешевые сверла изготавливаются из высококачественной стали, необходимо выбирать напильник с алмазным напылением. Помимо напильника, необходимо подготовить тиски, в которых будет закреплен инструмент.

Если вы не хотите тратить время и силы на ручную обработку, можно использовать шлифовальный станок со шлифовальным кругом.

Заточка сверла болгаркой

Шлифовальная машина есть почти в каждой домашней мастерской, поэтому этот метод будет одним из самых эффективных.

Помимо шлифовального станка с точильным кругом для работы необходимо подготовить тиски, в которых будет держаться сверло во время заточки. Помещение, в котором производится снятие заусенцев, должно быть светлым, чтобы вы могли наблюдать за процессом удаления металла с поверхности среза.

Удаление заусенцев выполняется в таком порядке:

- сверло устанавливается в тиски в вертикальном положении;

- болгаркой удаляется часть задней кромки, чтобы полностью ликвидировать следы износа;

- режущая кромка затачивается под углом 120 градусов.

Чтобы избежать перегрева сверла во время заточки, контакт шлифовального круга с металлом не должен превышать 2 секунд. Многократно снимая небольшое количество металла с рабочей кромки, можно настроить инструмент на нужный угол.

Для измерений рекомендуется изготовить пластиковый шаблон, с помощью которого можно проверить размер угла шлифования.

Проще и безопаснее выполнять работу с помощью шлифовального круга и специального удерживающего устройства.

Заточка сверла точилом

После многолетней практики можно определить степень повреждения лезвия и отрегулировать его на глаз.

Заточка изделий другой конструкции

Помимо спиральных сверл, для металлообработки используются инструменты других типов. Следующие инструменты можно разобрать в домашних условиях.

Конусные буравчики

Сверло можно заточить обычным напильником. Край изделия отшлифован под прямым углом.

Если коническое сверло было заточено на ограниченном участке, заточку следует производить в пределах поврежденного участка.

Корончатые

При зачистке жил используется специальный инструмент, и необходимо знать, под каким углом следует снимать металл с поверхности среза. Учитывая все эти сложности и трудоемкие процедуры, лучше нанять опытного специалиста для выполнения заточки.

Заключение

Научиться самостоятельно затачивать сверла по металлу несложно.

- При небольших объёмах достаточно приобрести качественный напильник и осуществлять процесс вручную.

- При больших объемах для сокращения временных затрат лучше приобрести специальное оборудование, которое ускорит работу и снизит вероятность неправильной правки инструмента.