На практике, доэвтектоидная сталь широко используется, несмотря на ее относительно низкую прочность по сравнению с другими ее разновидностями. Наиболее распространенные области ее применения – это строительство и машиностроение.

Какое содержание углерода в эвтектоидной стали

Технологии навигации

Ремонт в регионах

- Строительные материалы

- Кристаллическое строение металлов

- Альфа, бета, сигма и гамма железо

Ярким примером аллотропии является железо, которое образует четыре основными аллотропические модификации в зависимости от температуры: α-Fе (альфа железо), β-Fe (бета железо), γ-Fe (гамма железо) и δ-Fe (сигма железо).

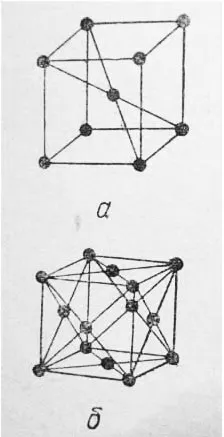

Аллотропические формы α-Fe, β-Fe и δ-Fe обладают кристаллической решеткой, представляющей собой центрированный куб (см. рис. 1а). В то же время альлотропическая форма γ-Fe имеет кристаллическую решетку, которая образует куб с центрированными гранями (см. рис. 1б).

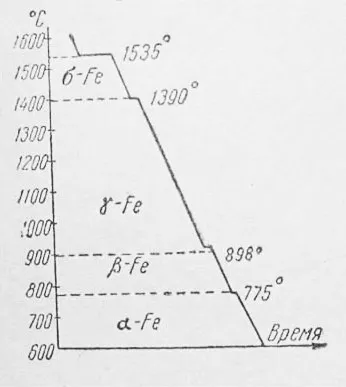

Процесс перехода железа из одной формы в другую характеризуется выделением тепла при охлаждении и поглощением тепла при нагревании. Это наглядно демонстрируется на графиках процессов нагрева и охлаждения железа. На рис. 2 представлен схематический график охлаждения чистого железа.

Фото кристаллических решеток железа

Кристаллическая решетка представляет собой пространственную организацию атомов или ионов в кристалле. Узлы кристаллической решетки — это места, где находятся атомы или ионы.

Существует несколько типов кристаллических решеток: молекулярные, атомные, ионные и металлические.

При переходах одной аллотропической формы в другую на графике наблюдаются участки с фиксированными температурами. Например:

при температуре t=1535° — начинается затвердевание железа с формированием δ-Fe;

при температуре t=1390° — происходит переход δ-Fe в γ-Fe;

при температуре t=898° — наблюдается переход γ-Fe в β-Fe;

при температуре t=775° — осуществляется переход β-Fe в α-Fe.

При нагревании железа переходы происходят в обратном порядке, причем переход β-Fe в γ-Fe осуществляется при температуре t=910°. В γ-Fe атомы находятся ближе друг к другу, чем в β-Fe, и переход γ-Fe в β-Fe сопровождается увеличением объема, в то время как переход β-Fe в γ-Fe — уменьшением объема. Формы γ-Fe не обладают магнитными свойствами.

А форма α-Fe магнитна. В свою очередь, форма β-Fe не магнитна, но имеет такую же кристаллическую решетку, что и магнитная форма α-Fe. Поэтому в металлографии форма β-Fe рассматривается как подвид α-Fe, и обе формы условно объединяются под названием α-Fe.

Ключевые процессы в горячей механической и термической обработке железоуглеродистых сплавов обеспечиваются именно α-Fe и γ-Fe.

Рис. 2. Кривая охлаждения железа

Для термообработки критически важно, что γ-Fe может образовывать твердые растворы с углеродом. Максимальная растворимость углерода в γ-Fe (до 1,7%) наблюдается при температуре t=1130°. При повышении или понижении температуры от t=1130° растворимость углерода в γ-Fe снижается.

Твердый раствор углерода и других элементов в γ-Fe называется аустенитом. α-Fe не образует с углеродом устойчивых твердых растворов, что отличается от аустенита. Растворимость углерода в α-Fe практически ничтожна. Твердые растворы небольших количеств углерода и других элементов в α-Fe называют ферритом.

Что такое перлит и эвтектоид

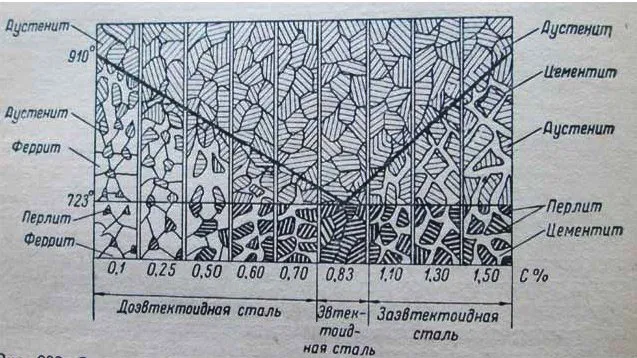

Наблюдения показывают, что переход осуществляется следующим образом: достигая температурной отметки GS, по границам аустенитовых кристаллов начинают выделяться первые порции α-Fe, то есть феррита, количество которого постепенно возрастает.

Поскольку феррит почти не растворяет углерода, при переходе γ-Fe в α-Fe концентрация углерода в остаточном аустените начинает расти и может быть определена по линии GS в зависимости от температуры. Процесс выделения феррита продолжается до тех пор, пока содержание углерода не достигнет точки 5, то есть до уровня C=0,83%, а температура не упадет до t=723°.

В точке S кривая GS пересекается с кривой ES — пределом растворимости углерода в аустените. Следовательно, дальнейшее насыщение остаточного аустенита углеродом становится невозможным, и продолжение охлаждения вызывает окончательный распад аустенита, происходящий при постоянной температуре t=723°.

В этом процессе завершается переход γ-Fe в α-Fe, а углерод, высвобожденный из кристаллической решетки железа, образует частицы цементита Fe3C. Распад аустенита происходит в стесненных условиях, в пределах каждого зерна, что приводит к образованию продуктов распада (ферриты и цементит), которые существуют в виде тесно перемешанных частиц, обычно в виде чередующихся пластинок феррита и цементита.

Схема изменений структуры сталей при переходе через критические точки

Образование этого продукта распада аустенита называется перлитом. Поскольку структура перлита напоминает структуру эвтектики, она также называется эвтектоидом. Разница между эвтектикой и эвтектоидом заключается в том, что эвтектика возникает из жидкого раствора, в то время как эвтектоид образуется из твердого.

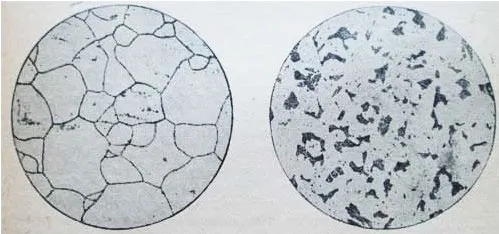

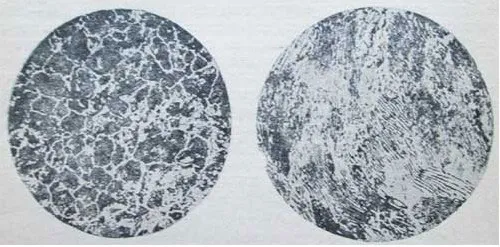

Процесс образования перлита начинается и завершается при фиксации температуры на уровне 723°. Так формируется феррито-перлитовая структура сталей, которая при дальнейшем охлаждении от t=723° не претерпевает никаких изменений в структуре. На рисунках показаны микроструктуры как чистого железа, так и стали с содержанием углерода C=0,15% и C=0,6% (при увеличении в 100 раз) после травления по полированной поверхности микрошлифа 4% раствором HNO3 в этиловом спирте.

Рис. 1. — феррит в чистом железе. Рис. 2. Доэвтектоидная сталь с содержанием углерода C=0,15%

На рис. 1 четко выделяются границы между светлыми зернами феррита. На рис. 2 представлена микроструктура строительной стали (C=0,15%): светлые области представляют феррит, тогда как темные участки изображают перлит.

На рис. 3 представлена микроструктура машиностроительной стали с содержанием углерода C=0,6%, из которой изготавливаются оси, валы, шатуны и так далее; здесь большая часть шлифованной структуры занята перлитом, а феррит виден только в виде тонкой сетки.

С увеличением содержания углерода в структуре сталей возрастает уровень перлита, при этом состав перлита остается неизменным (C=0,83%). Обычно структура перлита имеет пластинчатый вид (см. рис. 4).

Рис. 3. Доэвтектоидная сталь с содержанием углерода C=0,6%. Рис. 4. Эвтектоидная сталь (пластинчатый перлит).

Феррит, как было указано ранее, является наиболее мягкой и пластичной составляющей железоуглеродистых сплавов; цементит, содержащийся в структуре перлита, является самой твердой и хрупкой его частью. Поэтому с увеличением содержания углерода увеличивается прочность и твердость стали, но одновременно снижается их пластичность и вязкость.

Что это такое?

Эвтектоидная сталь – это сплав, имеющий уникальный химический состав. Этот сплав относится к категории технических металлов. Изделия, выполненные из такого материала, обладают такими свойствами, как высокая прочность, износостойкость и стойкость к воздействию внешних факторов.

Кроме того, данный сплав отличается гибкими динамическими характеристиками. Мастера, работающие с этим материалом, в первую очередь отмечают его выдающуюся пластичность.

Эта пластичность обеспечивается высоким содержанием углеродистых примесей в составе стали.

Основные свойства

Одним из самых главное характеристик эвтектоидной стали является наличие углерода и легированных примесей в ее составе. Чтобы лучше понять различия между классической эвтектоидной и ледебуритной сталью, нужно тщательно изучить состав каждого из материалов. Ледебуритная сталь внешне очень похожа на эвтектоидную, однако различия в их фазовом химическом составе становятся заметными.

Если говорить о структурном классе стали, то к эвтектоидам будет относиться именно доэвтектоидный состав. В данном случае в нем обязательно должны присутствовать как перлиты, так и легированные ферриты. Основное отличие от заэвтектоидных материалов заключается в процентном соотношении углерода — его уровень должен составлять не более 0,8%.

Даже в случае незначительного превышения, этот материал можно уверенно классифицировать как полноценный эвтектоид.

Каждый материал имеет свою уникальную структуру. Не исключение и эвтектоидная сталь. Формирование ее структуры происходит в результате перекристаллизации аустенита. Эвтектоидная сталь содержит более 0,8% углерода, при этом перлит (P) может проявляться как в пластичном, так и в зернистом состоянии.

Совокупность компонентов, составляющих эту сталь, также дает возможность определить ее марку.

Некоторые элементы диаграммы железо-углерод

Выделим несколько ключевых границ на диаграмме железо-углерод:

- линия ACD. Линия ликвидус. Сплавы, охлаждаемые ниже этой линии, начинают кристаллизоваться;

- линия AECF. Линия солидус. Сплавы, останавливающиеся ниже этой границы, переходят в твердое состояние;

- линия ECF. Иногда обозначаемая как линия ледебуритного превращения. Сплавы с содержанием углерода выше 2,14%, охлажденные ниже этой линии, превращаются в ледебурит;

- линия PSK. Линия перлитного превращения. Сплавы, охлаждаемые ниже этой границы, превращаются из аустенита в перлит.

Выделим некоторые значимые точки на диаграмме:

- точка E. Точка максимального насыщения аустенита углеродом – 2,14% при температуре 1147°С;

- точка P. Точка максимального насыщения феррита углеродом – 0,025% при температуре 727°С;

- точка S. Точка, соответствующая 0,8% углерода при 727°С, указывает на превращение аустенита с содержанием углерода 0,8% в перлит (эвтектоид) с той же средней концентрацией;

- точка C. Точка, соответствующая 2,14% углерода при 1147°С, когда жидкость с содержания углерода 2,14% превращается в ледебурит (эвтектику) с той же средней концентрацией.

Зачастую температурные значения, при которых происходят структурные изменения конкретного сплава, обозначают буквами A:

A 2 – линия MO – точка Кюри, в которой происходит изменение магнитных свойств сплавов;

Поскольку температуры фазовых переходов при нагреве и охлаждении немного различаются, часто вводятся дополнительные буквенные обозначения:

Чтение диаграммы железо-углерод

Состав определенного сплава с указанным исходным содержанием углерода при заданной температуре можно визуализировать, следуя вертикальной линии, соответствующей содержанию углерода в сплаве.

Рассмотрим область AEC. Она граничит с регионари аустенита AESG и жидкой фазы. Сплавы в этой области состоят из жидкой фазы и образующегося твердого аустенита. Как узнать концентрацию углерода в разных фазах для определенного сплава? Например, рассмотрим сплав с исходной концентрацией углерода 2,5% при температуре 1250°С.

Хотим провести из этой точки графика 2,5% C – 1250°С горизонтальную линию. Пересечение этой линии с линией AE, сопредельной с областью аустенита, покажет концентрацию углерода в аустените при данной температуре (~1,5%).

Пересечение этой же горизонтальной линии с линией AС, соседней с областью жидкой фазы, покажет концентрацию углерода в жидкой фазе при данной температуре (~3,5%).

Таким образом, мы можем определить содержание углерода в фазах любого сплава при заданной температуре:

- в жидкой фазе и аустените в области AEC;

- в жидкой фазе в области CDF (концентрация углерода в цементите остается постоянной – 6,67%);

- в аустените в области SEFK;

- в феррите в области QPKL;

- в феррите и аустените в области GPS.

Как видно, приContentsгорода выше 2,14% насыщение охлаждаемого расплава углеродом всегда стремится к 4,3% (по линиям AC и DC) по мере приближения к температуре 1147°С (уровень ECF). Затем происходит превращение жидкости в ледебурит (эвтектику) с тем же средним содержание углерода.

При приближении к температуре 727°С (уровень PSK) содержание углерода в аустените (как в свободном состоянии, так и в составе ледебурита) стремится к 0,8% (по линиям GS и ES). Затем происходит превращение аустенита в перлит (эвтектоид). Перлит, конечно же, имеет среднее содержание углерода 0,8%.

Технология производства доэвтектоидных сталей

Процесс изготовления доэвтектоидной стали в основных чертах неотличим от работы с другими черными сплавами. В этом процессе имеет место процедура отжига и нормализации, однако с определенными особенностями.

Сначала осуществляется отжиг. Как подтверждается, данная сталь содержит ферритные и перлитные участки, однако при определенной температуре нагрева начинается его фазовая перекристаллизация. Из перлита формируется мелкозернистый аустенит (при этом концентрация углерода остается на прежнем уровне), затем в нем растворяется избыток феррита и так далее. Если температура будет излишне высокой и материал подвергнется воздействию в течение длительного времени, получается чистый аустенит, что приводит к ухудшению качества. Вместо того, чтобы уменьшить размеры зерен и добиться необходимой текстуры, мы можем наблюдать их увеличение и брак плавки. Следовательно, температура для закаливания стали подбирается индивидуально, не должна значительно превышать нормальные показатели. Основной нюанс, связанный с доэвтектоидным сплавом, заключается в обеспечении распада аустенита в процессе охлаждения металла.

В процессе металлообработки используется два вида отжига:

- полный, в процессе которого осуществляется интенсивное нагревание до температур 700–800 градусов с последующим охлаждением. Такой уровень температуры активизирует процесс распада ферритных частиц, а его скорость охлаждения эффективно контролируется специалистами путем открытия и закрытия дверцы или программой современных изотермических печей;

- неполный отжиг, при котором сталь нагревается до более высоких температур, но под воздействием термообработки уменьшается за меньший временной промежуток. Таким образом, не удается полностью устранить феррит, но сохраняется мягкость структуры материала. Здесь основную роль играет быстрая скорость охлаждения, которая должна превышать критическую. Если содержание углерода превышает 0,3%, охлаждать можно преимущественно водой с добавлением различных добавок при необходимости.

После этапа отжига доэвтектоидных углеродистых сталей следует нормализация, которая включает дополнительный нагрев и охлаждение. На этом этапе металл нагревается до температуры 1000 градусов и выше, а нормализация начинается уже при охлаждении в спокойном воздухе, сразу после завершения термической обработки. В результате структура становится еще более мелкозернистой (при условии надлежащего соблюдения технологии производства). За счет этого процесса также достигается повышение дисперсности металла.

Кроме того, допускается проведение еще одной процедуры — нагрев стали с длительной выдержкой и последующее медленное охлаждение в печи или при комнатной температуре на воздухе. Практика показывает, что самые качественные изделия изготавливаются по исчерпывающему циклу нормализации.

Маркировка стали

Структурно-химический состав определяет характеристики доэвтектоидных сталей и отражается в их маркировке. Углеродистые сплавы, предназначенные для общего использования и конструкционного назначения, маркируются сокращением «Ст». Далее следует число, которое обозначает марочный номер и показывает прочность и твердость материала. Чем выше это число, тем прочнее и тверже оказывается сталь, но менее пластичной. Образцы высококачественного металла промаркированы двузначными числами, которые указывают на содержание углерода в составе в сотых долях процента.

После числа могут следовать дополнительные символы: кп, сп, пс. Эти сокращения расшифровываются следующим образом:

- кп — кипящая, то есть полностью нераскисленная сталь;

- сп — спокойная, полученная посредством полного раскисления;

- пс — промежуточная, полуспокойная.

Также используется обозначение «У», которое применяется для инструментальных сталей такого типа и включает числовой коэффициент в десятых долях процента. При высоком качестве после цифр добавляется буква «А», обозначающая уменьшенное содержание вредных примесей.

Примеры маркировок: Ст2кп, Ст6пс, У7, У8А и другие, строго соответствуют ГОСТам. Эти параметры регламентируются государственными стандартами.

2. Железоуглеродистые сплавы

Чугун и сталь — это основные материалы машиностроения, и они составляют 95% от всех используемых в технике сплавов.

Чугун — это сплав на основе железа. Принципиальным отличием чугуна от стали является более высокое содержание углерода в нем (более 2,14%). Наибольшее распространение получили чугуны с содержанием углерода 3-3,5%. В состав чугуна входят те же примеси, что и в сталь, такие как кремний, марганец, сера и фосфор, но в несколько больших количествах. Углерод в чугуне может находиться как в химическом соединении с железом, так и в свободном состоянии в виде графита. Чугуны, в которых весь углерод находится в химическом соединении с железом, называются белыми (по их виду), тогда как чугуны, в которых весь углерод либо большая его часть представляют собой графит, получили название серых.

Сталь же представляет собой сплавы железа с углеродом и другими элементами, содержащие до 2,14% углерода. Углерод является важнейшей примесью стали, так как от его содержания зависит прочность, твердость и пластичность стали. Кроме железа и углерода, сталь также включает кремний, марганец, серу и фосфор. Эти примеси обычно попадают в сталь в процессе выплавки и являются ее неизбежными спутниками. Если марганец и кремний необходимы по условиям технологии выплавки, то сера и фосфор рассматриваются как вредные примеси, которые не поддаются полному удалению. В небольших количествах в стали могут также присутствовать скрытые примеси, такие как кислород, водород и азот. Чем меньше вредных примесей, тем выше качество стали. Различают стали обыкновенного качества, качественные, высококачественные и особо высококачественные.

В железоуглеродистые сплавы входят различные структурные компоненты, свойства которых формируют характеристики стали и чугуна.

Феррит — это твердый раствор небольшого количества углерода (до 0,04%) и других примесей в железе — это мягкая, пластичная и недостаточно прочная структурная компонента. Его относительное удлинение составляет 5-30%, твердость — от 50 до 80 НВ, предел прочности σв = 300 МПа (30 кгс/мм2). Это практически чистое железо. Механические свойства феррита существенно зависят от величины зерен. Феррит также имеет магнитные свойства (до температуры 768 °С).

Цементит (Fe3C) — это химическое соединение железа с углеродом, представляющее собой карбид железа. Он содержит 93,33% железа и 6,67% углерода, отличается высокой твердостью (800 НВ, что в 10 раз превышает твердость феррита) и большой хрупкостью. Цементит слабо магнитен, а при температурах свыше 215 °С теряет магнитные свойства. Углерод может проникать в железо двумя путями. Атомы углерода могут занимать в пространственной решетке свободные места между атомами железа. Но при комнатной температуре в пространственной решетке железа помещается лишь 0,0001% углерода. Остальные атомы углерода проникают в железо другим способом – образуя с ним химические связи. В этом случае образуется карбид железа Fe3C (цементит), состоящий из трех атомов железа и одного атома углерода.

Феррит и цементит являются основными структурными составляющими железоуглеродистых сплавов. Они могут находиться как в структуре стали по отдельности, так и в виде равномерной механической смеси, называемой перлитом. Это название связано с тем, что шлиф при травлении имеет перламутровый налет. Поскольку перлит образуется в процессе вторичной кристаллизации, его также называют эвтектоидом (в отличие от эвтектики). Образование перлита происходит при температуре 727 °С. В нем содержится 0,8% углерода.

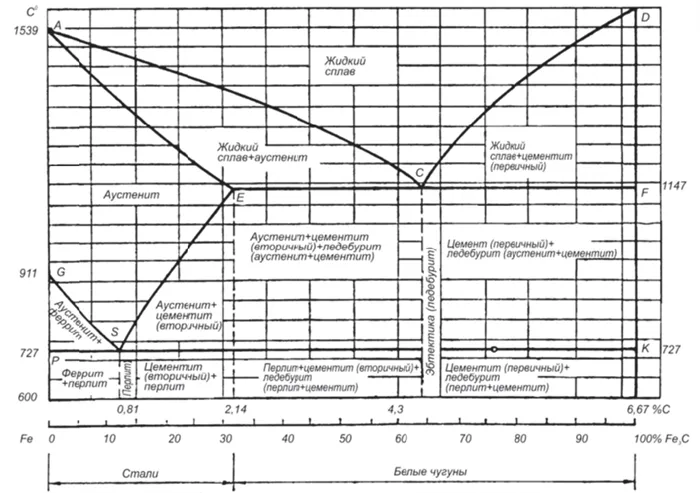

2.2 Диаграмма состояния железоуглеродистых сплавов

Русский металлург и ученый Д.К. Чернов опубликовал в 1868 году ряд работ, в которых объяснялись процессы, протекающие в железоуглеродистых сплавах при их нагревании до жидкого состояния и охлаждении. Для объяснения этих процессов он предложил диаграмму железо-углерод, которая графически иллюстрирует состояние сплава железа с углеродом при различных температурах в условиях равновесия.

Рис. 10. Диаграмма состояния железо — углерод

Диаграмма условно делится на две части: диаграмму углеродистых сталей и диаграмму белых чугунов.

Углеродистые стали — это сплавы железа, содержащие до 2,14% углерода. Стали, где содержание углерода не превышает 0,8%, называют доэвтектоидными; стали с 0,8% углерода — эвтектоидными; а свыше 0,8% углерода (до 2,14%) — заэвтектоидными.

Белые чуны — это сплавы железа, в которых содержание углерода составляет от 2,14% до 6,67%. Чугуны с содержанием углерода от 2,14% до 4,3% называются доэвтектическими; при 4,3% — эвтектическими; а при 4,3%-6,67% — заэвтектическими.

На диаграмме (рис. 10) показано состояние сплавов как на этапе первичной, так и вторичной кристаллизации.

Процессы первичной кристаллизации характеризуются кривыми ACD и AECF.

Кривая ACD показывает температуры, при которых начинается процесс затвердевания железоуглеродистых сплавов. Кривая AECF характеристик температур, при которых кристаллизация заканчивается. Линия АЕ относится к сталям, тогда как линия ACF связана с белыми чугуном. Точка А указывает точку плавления чистого железа (1539°C), а точка D – температуру плавления цементита — Fe3C (~ 1600°C). Точка E указывает на максимальное количество углерода, которое может быть растворено в аустените при высоких температурах. Точка C обозначает состав эвтектики, соответствует содержанию углерода 4,3% в сплаве. Температура образования эвтектики составляет 1147°C. Линия ECF обладает эвтектической природой, поскольку в любой ее точке происходит образование эвтектики (ледебурита).

В процессе первичной кристаллизации (по линии AC) из жидкого сплава начинают выделяться кристаллы твердого раствора углерода в железе, т.е. аустенит. Для сплавов с содержанием углерода до 2,14% (углеродистые стали) первичная кристаллизация будет завершена образованием гомогенного аустенита. Для сплавов с углеродом от 2,14% до 4,3% (доэвтектические чугуны) завершение первичной кристаллизации произойдет образованием аустенита, в процессе понижения температуры на линии ЕС образуется эвтектика, имеющая 4,3% углерода, т.е. ледебурит, и вторичный цементит, образующийся из перенасыщенного углеродом аустенита при температурах ниже 1147°C — в процессе вторичной кристаллизации. В точке С при температуре 1147°C образуется эвтектика, содержащая 4,3% углерода, то есть ледебурит.

На линии CF (заэвтектические чуны) из жидкого сплава будет выделяться тот компонент, который является избыточным по сравнению с эвтектикой — цементит (в эвтектике содержится 4,3% углерода, а в цементите — 6,67%). Поскольку цементит образуется при первичной кристаллизации, он называется первичным. На линии CF возникнет эвтектика — ледебурит. Таким образом, в результате первичной кристаллизации заэвтектические чугуны составляют первичный цементит и ледебурит. Линия ECF (1147°C) называется эвтектической, поскольку на ней происходит образование механической смеси аустенита и цементита — ледебурита. Ледебурит обладает эвтектическим составом, следовательно, его кристаллизация происходит при постоянной температуре 1147°C.