Цветовая маркировка используется для идентификации металлопроката, чтобы избежать путаницы при транспортировке и хранении. Обычно используются следующие обозначения:

Стали углеродистые. Марки, свойства и их применение

Сталь является наиболее часто используемым материалом в машиностроении. Развитие нового, сложного оборудования способствовало созданию марок стали со свойствами, отвечающими современным требованиям машиностроения. При этом уже созданные виды стали, с учетом новых технологий их производства, продолжают быть востребованными конструкторами при разработке новых и совершенствовании существующих машин. Допускается классифицировать следующие группы сталей:

- углеродистые стали, которые в общем объеме составляют примерно 80%,

- легированные стали конструкционные и инструментальные,

- стали с особыми свойствами специального назначения и др.

1. Стали углеродистые обыкновенного качества

Они считаются самыми дешевыми и наиболее широко используемыми. Они производят до 70 % всего проката — горячекатаного, профилированного и фасонного, толстых и тонких листов, широких полос и холоднокатаных тонких листов. Эти стали используются для изготовления труб, поковок, штамповок, полос, проволоки, металлических изделий (железо): Гвозди, канаты, сети, болты, гайки, заклепки и арматура легкого и среднего веса; штифты, шайбы, ключи, крышки, корпуса и валы, винты, шестерни и валы изготавливаются из стали № 4-6. Стали нормального качества хорошо свариваются.

В зависимости от назначения углеродистые стали обыкновенного качества делятся на три группы (ГОСТ 380-94):

- А — поставляемые по механическим свойствам,

- Б — поставляемые по химическому составу,

- В — поставляемые по механическим свойствам и химическому составу.

Стали каждой группы делятся на классы по нормативным показателям (прочностные свойства, химический состав):

- группа А — 1, 2 и 3-я;

- группа Б — 1, 2,-я;

- группа В — 1, 2, 3, 4, 5, 6-я.

Буквы St означают «сталь», цифры от 0 до 6 — условный номер марки, описывающий механические свойства стали. Чем выше номер марки, тем выше прочность на разрыв σви предел текучести σта относительное удлинение δ уменьшается. Для обозначения степени окисления после номера сорта ставятся индексы: кп — кипящий, пс — полукипящий, сп — кипящий (например: СтЗкп, СтЗпс, СтЗсп, табл. 1 и 2).

Механические свойства стандартной углеродистой стали группы А и примерное обозначение стандартной углеродистой стали приведены в таблице 1.

Таблица 1. Углеродистые стали, их механические свойства и назначение.

Заклепки, шайбы, клинья, прокладки, уплотнения, колпачки.

которые требуют высокой твердости поверхности и

низкая прочность сердечника, крюки крана,

Марки стали маркируются несмываемыми чернилами для облегчения идентификации при хранении. Для этого следует использовать цвета, перечисленные в таблице 2, независимо от типа и степени окисления.

Таблица 2. мягкая углеродистая сталь, цвет

| Марка стали | Цвет маркировки | Марка стали | Цвет маркировки |

| St0 | Красный и зеленый | StZGps | Красный и синий |

| Ст1 | Белый и черный | St4 | Черный |

| St1Gps | Белый и красный | St4Gps | Черный и красный |

| Ст2 | Желтый | Ст5 | Зеленый |

| St2Gps | Желтый и красный | St6Gps | Зеленый и белый |

| Ст3 | Красный | Ст6 | Голубой |

Сталь углеродистая: состав, классификация, ГОСТ

Углеродистая сталь является одним из наиболее часто используемых сплавов благодаря своей низкой цене и высоким прочностным характеристикам. Эти стали состоят из железа и углерода с некоторыми другими сплавами и используются в производстве машин, компонентов и инструментов. Эти сплавы также широко используются в строительной промышленности.

Калиброванная углеродистая круглая сталь часто используется в судостроении и машиностроении.

На классификацию углеродистых сталей на различные типы влияет, в частности, степень окисления. В зависимости от этого параметра сплавы углеродистой стали делятся на спокойные, полуспокойные и кипящие.

Мягкие стали имеют более однородную внутреннюю структуру и раскисляются путем добавления в расплав ферросилиция, ферромарганца и алюминия. Поскольку эти сплавы полностью раскислены в печи, они не содержат оксида железа. Остаточный алюминий, который препятствует росту зерна, придает этим сталям мелкозернистую структуру. Сочетание мелкозернистой структуры и почти полного отсутствия растворенных газов позволяет получить высококачественный металл, из которого можно изготавливать самые ответственные компоненты и конструкции. Помимо всех своих преимуществ, нелегированные стали имеют один существенный недостаток: они довольно дороги в производстве.

Структура стального прутка зависит от степени окисления

Менее дорогими, но и менее качественными являются кипящие углеродистые сплавы, которые выплавляются с минимальным количеством специальных добавок. Поскольку процесс окисления не завершается в печи, во внутренней структуре этой стали присутствуют растворенные газы, которые негативно влияют на свойства металла. Азот, содержащийся в этих сталях, например, ухудшает свариваемость и способствует образованию трещин в сварном шве. Развитая жидкотекучесть в микроструктуре этих стальных сплавов означает, что прокат, изготовленный из них, неоднороден как по микроструктуре, так и по механическим свойствам.

Получистые стали имеют промежуточные значения как по своим свойствам, так и по степени окисления. Перед заливкой в форму в сталь добавляют небольшое количество раскислителя, чтобы металл затвердел почти без кипения, но процесс выделения газов продолжается. В результате получается отливка, микроструктура которой содержит меньше газовых пузырьков, чем у кипящих сталей. Эти внутренние поры почти полностью свариваются во время последующей прокатки металла. Большинство полуфабрикатов из углеродистой стали используются в качестве строительных материалов.

Вы можете ознакомиться со всеми требованиями ГОСТа к углеродистой стали, скачав этот документ в формате PDF по ссылке ниже.

Скачать ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Класс Скачать

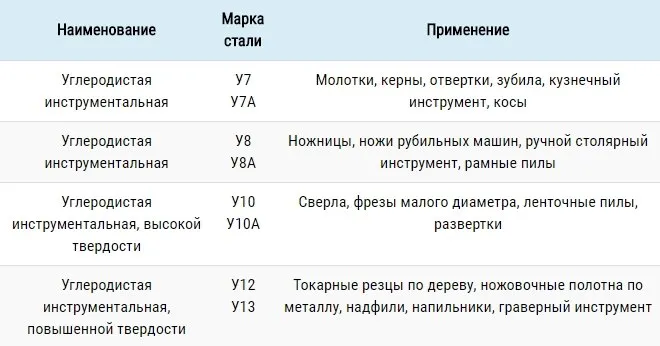

Как уже упоминалось выше, сплавы углеродистой стали делятся на две основные категории в зависимости от их основного назначения: Инструментальная сталь и конструкционная сталь. Сплавы инструментальной стали с содержанием углерода от 0,65 до 1,32% полностью используются для изготовления инструментов различного назначения, в соответствии с их назначением. Для улучшения механических свойств инструментов без труда применяется технологический процесс закалки углеродистой стали.

Области применения углеродистых инструментальных сталей

Конструкционные стальные сплавы широко используются в современной промышленности. Они используются для изготовления деталей различного оборудования, строительных конструкций, крепежа и многих других применений. В частности, такой популярный продукт, как углеродистая стальная проволока, изготавливается из конструкционной стали.

Проволока из углеродистой стали используется не только в быту, при изготовлении крепежа и в строительной промышленности, но и для производства таких важных компонентов, как пружины. Конструкционные углеродистые сплавы могут быть успешно использованы для изготовления деталей, подвергающихся сильному износу поверхности и высоким динамическим нагрузкам при эксплуатации.

Конечно, сплавы углеродистой стали не обладают многими свойствами легированных сталей (особенно нержавеющих), но их свойств достаточно для обеспечения качества и надежности изготовленных из них компонентов и конструкций.

Классификация по количеству углерода

Классификация углеродистых сталей зависит от процентного содержания С в сплаве:

- низкоуглеродистая сталь (до 0,25% углерода);

- среднеуглеродиста (от 0,2 до 0,6% углерода);

- высокоуглеродистая (от 0,6 до 2% углерода).

Процентное содержание углерода в сплаве определяет свойства металла, такие как устойчивость к деформации, высокая нагрузочная способность, прочность, пластичность и т.д.

Классификация углеродистых сталей по назначению определяет область применения сплавов. Инструментальные сплавы обладают высокой прочностью, устойчивостью к механическим нагрузкам и коррозионной стойкостью. Этот материал используется для изготовления инструментов, включая ударные и режущие инструменты.

Сфера применения конструкционной стали довольно обширна. Они производят различные детали и компоненты, включая несущие конструкции и железнодорожные вагоны.

Классификация по способу раскисления

Важной характеристикой углеродистой стали является способ ее окисления. Существует три типа стали: спокойное, полуспокойное кипение. При одинаковом содержании углерода металлические сплавы имеют одинаковые прочностные характеристики и различные параметры пластичности.

Кипящие стали раскисляются марганцем. Этот металл характеризуется неоднородностью слитка. Кипящие стали можно использовать для холодной ковки, а сплавы не подходят для использования в холодном климате.

Полурафинированные стали раскисляются марганцем и алюминием. Стальные полуфабрикаты характеризуются однородностью и стабильностью. Еще стали раскисляются алюминием, марганцем и кремнием. Этот вид металла характеризуется однородной структурой, прочностью и устойчивостью к динамическим нагрузкам.