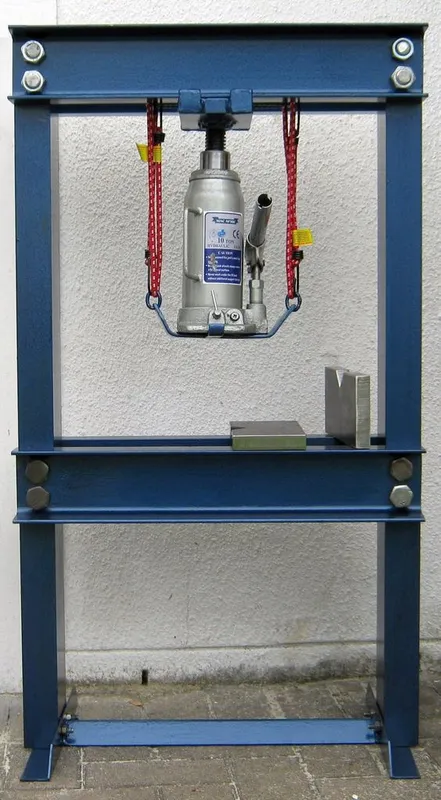

Прокаливание изделий обеспечивает удаление избыточной влаги из покрытия. Это критически важно, так как помогает предотвратить образование дефектов при соединении деталей, а также избегает прилипания электрода к свариваемому изделию. Для материалов основного типа прокалка является необходимостью. Рекомендуемая температура прокаливания указана на упаковке электродов. В большинстве случаев для прокаливания применяется специализированное оборудование.

Как правильно выбрать электроды

Сварочные работы имеют высокую востребованность в различных сферах: от строительства до производства и домашнего использования. При этом качество конечного результата зависит не только от квалификации сварщика, но и от правильного выбора электродов.

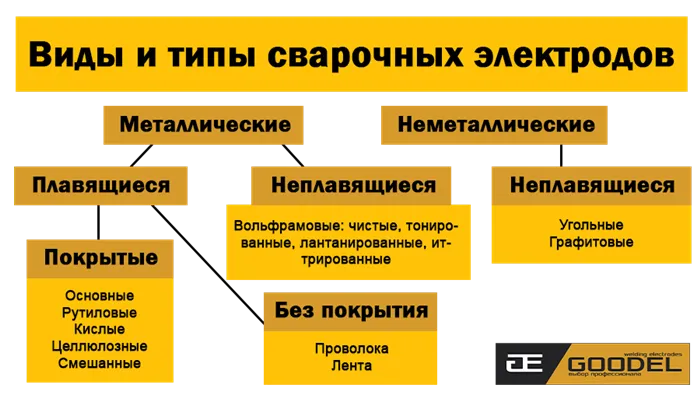

Все производимые электоды можно классифицировать на три основные группы:

- Неметаллические неплавящиеся электроды, которые делятся на два типа: угольные и графитовые.

- Металлические неплавящиеся электроды, включая вольфрамовые, иттрированные, лантанированные и торированные варианты.

- Металлические плавящиеся электроды с покрытием, которые предлагаются в пяти видах: электроды из бронзы, алюминия, меди, чугуна и стали.

В дальнейшем мы уделим внимание исключительно металлическим плавящимся электродам с покрытием.

Конструкция и задачи электрода

Электрод представляет собой металлический сердечник, покрытый слоем обмазки. В процессе сварки сердечник плавится и участвует в создании сварного шва. Обмазка, в свою очередь, выполняет две основных функции: во-первых, сгорая, она образует газовое облако, которое защищает расплавленный металл от негативного воздействия кислорода и азота атмосферного воздуха.

В процессе сварки электрод выполняет несколько ключевых задач:

- Стабилизирует процесс горения электрической дуги за счет насыщения дуги свободными ионами.

- Обеспечивает образование шлака на поверхности сварного шва, что способствует снижению скорости его охлаждения. Это уменьшает количество неметаллических включений в материале шва.

- Минимизирует негативное влияние кислорода на металл шва, вводя в него раскислители, содержащиеся в обмазке, которые химически связывают свободный кислород в процессе сварки.

- Улучшает характеристики металла благодаря введению легирующих добавок в сварочную ванну, что способствует улучшению его качеств.

Прежде чем установить электрод в держак, необходимо сделать его правильный выбор.

Критерии выбора электродов

- Тип и разновидность свариваемого металла, его толщина и предъявляемые требования к характеристикам получаемого сварного соединения.

- Условия, при которых будет производиться сварка, а также условия эксплуатации готовых конструкций и сооружений.

- Опыт и навыки сварщика, которые могут влиять на возможность применения конкретных марок электрода.

- Качество самих электродов, способных гарантировать нужные характеристики металла шва.

Давайте остановимся на некоторых из этих факторов и рассмотрим их подробнее.

Современный рынок предлагает широкий ассортимент металлов и сплавов, отличающихся своими характеристиками и предназначением. По этой причине критически важно подбирать электроды, которые обеспечивают формирование шва, аналогичного по характеристикам, механическим свойствам и химическому составу с основным металлом. Достигается это через использование специальной проволоки (сердечника) и состава обмазки, которые обеспечивают эти требуемые свойства.

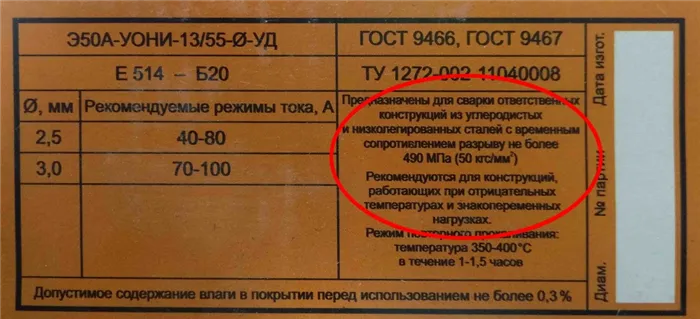

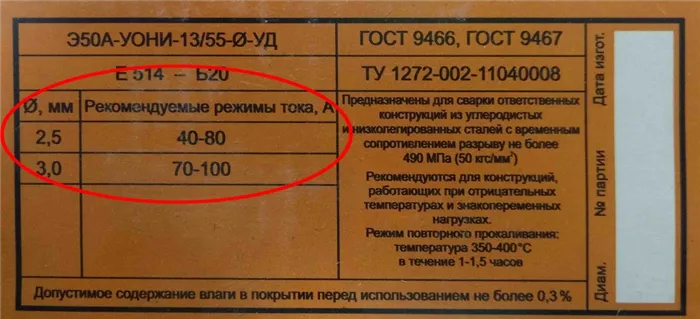

Среди основных характеристик металлов выделяются такие показатели, как прочность, твердость, упругость, пластичность и вязкость. Для сталей, применяемых в различных отраслях, также важны характеристики жаростойкости, износостойкости и усталости. Обычно на упаковке изделий представлено краткое описание, для каких сталей предназначена конкретная марка электрода.

По назначению выделяются электроды для:

- Ручной дуговой сварки углеродистых и низколегированных сталей, а также легированных теплоустойчивых сталей и высоколегированных сталей с особыми свойствами.

- Ручной электродуговой наплавки поверхностного слоя с особенными характеристиками.

- Электродуговой резки металла.

Также выбор электрода зависит от условий, в которых будет проводиться сварка и эксплуатироваться соединённая конструкция. Например, для сварки в северных условиях существуют специальные требования к изделиям. В качестве примера можно привести электроды модели GOODEL-52U, которые способны работать при температуре до -50 градусов Цельсия.

Толщина свариваемого металла влияет на выбор диаметра электродов. Для соединений деталей небольшой толщины рекомендуются электроды с меньшими диаметрами, чтобы избежать перегрева и повреждения деталей. Противоположно, с увеличением толщины заготовки необходимо увеличивать и диаметр электрода. Это влечет за собой увеличение силы сварочного тока, что необходимо для достижения глубины проплавления. На сегодняшний день доступны электроды различных диаметров, в основном от 2 до 6 мм. Более подробно о том, как правильно выбрать диаметр электрода и силу сварочного тока в зависимости от толщины металла будет обсуждено ниже.

Совет: если вы не уверены или забыли, как правильно выбрать силу сварочного тока, можете посмотреть рекомендации производителя на упаковке с материалами. Обычно в этой информации указаны допустимые режимы сварки.

Обладать достаточным опытом и навыками также важно при выборе марки электрода. Существует множество классификаций, помимо разрядов. Например, аттестация в НАКС на разрешение выполнения определённых сварочных работ. Чем опытнее сварщик, тем проще ему адаптироваться к работе с различными типами электродов. Новичкам рекомендуется начинать работу с расходных материалов рутилового типа, после чего, после успешного освоения, переходить на материалы основного типа.

Это необходимо, так как основные электроды требуют большей сноровки и специальных навыков, однако после их освоения они позволяют достигать отличных результатов. Такие электроды обеспечивают высокое качество шва и устойчивость к образованию кристаллизационных трещин, и, при этом, отличаются низким содержанием водорода.

Виды и типы электродов для сварки

Существует несколько видов сварочных электродов: неплавящиеся, плавящиеся без покрытия и плавящиеся с покрытием. Для ручной дуговой сварки в основном используются покрытые плавящиеся электроды. В соответствии с ГОСТ 9466-75, такие электроды разделяются на несколько типов покрытия, которые мы рассмотрим ниже.

Электроды с основным покрытием

Этот тип является одним из самых популярных. В маркировке такие электроды обозначаются буквой Б. Они демонстрируют хорошие сварочно-технологические свойства. Обеспечивают высокую прочность и ударную вязкость сварного шва, содержат минимальное количество водорода и стойки к знакопеременным нагрузкам, а также к низким температурам. Используются для сварки конструкций, имеющих высокую ответственность, включая трубопроводы для нефтегазовой отрасли, особенно в условиях крайнего севера. Кроме того, их широко применяют в мостостроении и судостроении. Однако у них есть и недостатки: при сварке образуется сравнительно много шлака, и на длинной дуге в шве могут возникать поры. Поверхность свариваемых деталей обязательно подлежит обезжириванию и очистке. Электроды с таким типом покрытия работают с постоянным током обратной полярности. Наиболее распространённая марка — УОНИ-13/55.

Электроды с рутиловым покрытием

Электроды с рутиловым покрытием можно считать вторыми по популярности. Их маркировка обозначается буквой Р. Их главные преимущества — легкий поджиг, стойкое горение дуги, минимальное разбрызгивание и лёгкость в отделении шлака. Такие электроды обеспечивают возможность сварки в любом пространственном положении, даже на загрязнённых и окисленных поверхностях. Они могут использоваться как на постоянном, так и на переменном токе. Эти расходные материалы отлично подходят для сварки углеродистых и низколегированных сталей. Наиболее распространенные марки включают: ОК-46, МР-3, ОЗС-12, АНО-21. Важно помнить, что перед началом сварки такие электроды нуждаются в прокаливании.

Кроме того, на рынке присутствуют электроды с кислым покрытием (А), целлюлозным покрытием (Ц), а также различные смешанные варианты, такие как рутилово-целлюлозные (РЦ) или рутилово-кислые (АР) и другие. Однако следует отметить, что такие типы менее распространены.

Типы электродов для сварки

На отечественном рынке электроды классифицируются по различным категориям, что позволяет точно определять их применение для сварки различных металлов. Существует отдельная группа продукции, специфичная для сварки различных марок стали, чугуна, цветных металлов, алюминия и его сплавов. Эта классификация облегчает выбор сварщику в отношении оборудования и оптимальной техники для работы с конкретным материалом. Также имеется отдельная группа электродов, предназначенных исключительно для наплавки металлов.

Специфика ручных технологических операций также определяет классификацию электродов. Сварочные работы могут выполняться с различным расположением электрода, степенью проплавления металла и другими личными особенностями.

Размеры электрода могут определять его принадлежность к категории тонких (М), толстых (Д) или средних (С) изделий. В зависимости от типа обмазки продукция делится на четыре группы:

- Кислая – маркируется литерой А;

- Целлюлозная – маркируется Ц;

- Основная – маркируется Б;

- Рутиловая – маркируется Р;

- Комбинированная или смешанная. Маркируется в зависимости от сочетания использованных видов обмазки — РБ, РЦ, АР или иными обозначениями.

Если электрод имеет нанесенное покрытие, которое не подпадает под приведенные классификации, он обозначается буквой П, что указывает на его принадлежность к категории прочих. В состав обмазки могут входить добавки, предназначенные для улучшения качества сварного шва из конкретного материала. К примеру, рутиловое покрытие предотвращает образование пустот и трещин в области сварного шва. Также электроды могут классифицироваться по полярности питающего тока, величине напряжения, диаметру, длине стержня и другим характеристикам.

В случае крайней необходимости, электроды можно изготовить самостоятельно. Для этого понадобится стальная проволока диаметром от 1,6 до 6 мм, из которой отрезают куски длиной примерно 35 сантиметров. Для обмазки подойдет смесь мела и силикатного клея.

Классификация электродов по ГОСТ 9466-75

Электроды, предназначенные для ручной дуговой сварки, делятся на группы по нескольким критериям: назначению, химическому составу, механическим свойствам, толщине и виду нанесенного покрытия. Кроме того, учитываются сварочно-технологические показатели.

Чтобы улучшить качество и повысить скорость выполнения работ, вы всегда можете воспользоваться нашими сварочными столами, созданным собственным производством компании VTM.

Виды электродов по назначению

Исходя из сферы использования, продукция имеет следующие назначения:

- Для работы с углеродистыми или низкоуглеродистыми материалами, степень сопротивления на разрыв которых не превышает 600 Мпа. Обозначаются литерой «У»;

- Для соединения заготовок из конструкционной легированной стали, сопротивление на разрыв которых не превышает 600 Мпа. Эти электроды маркируются буквой «Л»;

- Для сваривания легированной стали, устойчивой к высоким температурами. Обозначаются литерой «Т»;

- Для сварки высоколегированной стали, обладающей особыми свойствами. Визуально маркируются буквой «В»;

- Для создания наплавляемого слоя на материалах с особыми свойствами. Такие электроды имеют обозначение — литеру «Н».

Электроды делятся на типы согласно стандартам в зависимости от химического состава наплавленного металла и механическими характеристиками обрабатываемого материала. В маркировке присутствуют цифры, означающие минимальное сопротивление на разрыв в кгс/мм2, например: Э42, Э42А, Э50 и другие. Буква после цифрового маркера обозначает высокие пластические характеристики, хорошую вязкость и ограничения по химическим составляющим.

По толщине покрытия

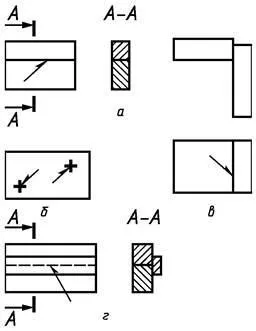

По этому параметру устройства делятся согласно соотношению D/d, где D – это диаметр покрытия, а d – величина окружности металлического стержня. Здесь различают электроды по толщине покрытия:

- Тонкое – соотношение диаметров меньше 1,2. Такие электроды маркируются буквой «М»;

- Среднее – результат между 1,2 и 4,5. Обозначены литерой «С»;

- Толстое – коэффициент меньше 1,8, но больше 1,45. Маркер – «Д»;

- Особо толстое – число, полученное от деления двух диаметров, выше 1,8, имеет марку «Г».

Согласно ГОСТу 9466-75, предусмотрено три группы, отличающихся по качеству, которое определяется состоянием покрытия, точностью исполнения как покрытия, так и стержня, а также содержанием фосфора и серы в наплаве.

Типы покрытия электродов

Данные представлены в следующей таблице:

| Тип покрытия | Обозначение по ГОСТ 9466-75 | Международное обозначение ISO |

|---|---|---|

| Кислое | А | A |

| Основное | Б | B |

| Рутиловое | Р | R |

| Целлюлозное | Ц | C |

| Смешанные покрытия | ||

| Кисло-рутиловое | АР | AR |

| Рутилово-основное | РБ | RB |

| Рутилово-целлюлозное | РЦ | RC |

| Прочие (смешанные) | П | S |

| Рутиловые с железным порошком | РЖ | RR |

Характеристики электродов

Помимо типа покрытия (обмазки), выбор электрода также должен основываться на других характеристиках. Первая из них — диаметр, который подбирается в зависимости от толщины свариваемого металла и требуемого сварочного тока. Этот показатель указывается производителем на упаковке, и важно выбирать те электроды, которые полностью соответствуют требованиям. Например, для сварки металла толщиной 5 миллиметров потребуется электрод диаметром 4 миллиметра при сварочном токе более 120 А. При этом нужно учитывать и совместимость с сварочным аппаратом. Некоторые аппараты могут не поддерживать работу с электродами большого диаметра, и в таком случае желательно избегать их использования, иначе создание дуги может оказаться невозможным.

Совместимость подразумевает не только силу тока, но и другие его параметры, в частности, тип — переменный или постоянный. Как упоминалось ранее, некоторые электроды теряют свои свойства при использовании переменного тока. Соответственно, необходимо обращать внимание на это при выборе. Однако есть и универсальные решения, например, рутиловые электроды, которые хорошо работают как на постоянном, так и на переменном токе. Установка силы тока — это отдельная тема, но в общем случае рекомендуется устанавливать в среднем 25 А на каждый миллиметр диаметра. Это не является жестким правилом: опытные сварщики могут устанавливать значительно большее значение в зависимости от конкретной задачи и своих навыков.

Ударная вязкость определяет, насколько сварной шов сможет противостоять динамическим нагрузкам. Относительное удлинение указывает на то, на сколько металл может растягиваться перед разрушением. Также может указываться временное сопротивление, или предел прочности. Однако точные значения трудно определить, так как степень прочности будет зависеть от качества выполнения сварки. Тем не менее, эти значения также следует учитывать при выборе типа покрытия электрода, как отмечалось ранее. Важно понимать условия эксплуатации и подбирать соответствующий электрод. Например, если предполагается отсутствие ударных нагрузок, то значение ударной вязкости станет менее важным

Также, как было упомянутоก่อน, необходимо принимать во внимание условия, при которых можно использовать электроды. Не все типы подходят для вертикальной сварки. Еще стоит помнить, что перед сваркой некоторые электроды требуют предварительной подготовки, в частности прокалки. Это значит, что их нужно выдерживать определенное время при высокой температуре для удаления влаги, что имеет особенно важное значение для электродов с основным покрытием. Для этой процедуры применяется специальное оборудование. Вопросы совместимости касаются также типа свариваемого металла, на что мы также указывали раньше.

В общих чертах, это основные моменты, которые стоит учесть при выборе подходящего электрода для конкретной сварки. Хотя мы рассмотрели лишь общие аспекты, детальный анализ всех нюансов сделает статью довольно длинной. Многие детали могут стать причиной разногласий, что легко подтвердить, наблюдая за обсуждениями двух сварщиков. Такие споры, как правило, касаются субъективных нюансов, и дискуссии могут длиться долго. Однако суть выбора подходящего электрода сводится к учету возможностей сварочного аппарата, вида металла, его толщины и условий дальнейшей эксплуатации. На качестве сварного шва это влияет в первую очередь, если не считать квалификацию самого сварщика.

Тип покрытия

Э42А-УОНИ-13/45-3.0-УД

————————————

Е 432(5)- Б 1 0

Буква Е в начале второй строки маркировки указывает на плавящийся электрод с покрытием, которое сгорает при воздействии температуры электрической дуги. Тип обмазки обозначается буквой Б. Существует четыре основных вида покрытия, а также их смешанные вариации:

- А — кислое покрытие. Электроды с этой маркировкой можно использовать во всех пространственных положениях на постоянном и переменном токе. Однако их эффективность при сварке сверху вниз низка. Эти электроды не подходят для соединения металлов с высоким содержанием углерода и серы, способствуя разбрызгиванию капель и возможным трещинам в шве.

- Б — основное покрытие, которое рекомендуется для сварки постоянным током обратной полярности. Они идеальны для соединения толстых заготовок.

- Р — обозначение рутиловой обмазки. Эти электроды можно использовать как на переменном, так и на постоянном токе в любом положении, хотя сварка вертикально сверху вниз может быть затруднена.

- Ц — целлюлозное покрытие. Такие электроды хорошо работают при монтаже металлоконструкций, способны свистеть в любом пространственном положении на постоянном и переменном токе, но могут иметь более высокий уровень разбрызгивания.

- РБ, АЦ — смешанные варианты обмазки. Они предпочтительны для сварки в нижнем и вертикальном положениях трубопроводов и обеспечивают минимальный расход.

Чтобы электрод соответствовал заявленной маркировке, в обмазке должны присутствовать химические вещества в определенных пропорциях. Это могут быть компоненты такие как кварцевый песок, каолин, мрамор, марганцевая руда, титановый концентрат, мел и другие. Газ, образующийся от расплавленного покрытия, реагирует со сварочной ванной и придаёт шву определённые характеристики. Этот процесс происходит как во время горения дуги, так и после её прекращения, пока формируется новая кристаллическая решетка.

Пространственное положение

Это указывает, для каких пространственных положений предназначены электроды. Игнорирование этой части маркировки может привести к недостаточной проплавке, прожигам, повышенному расходу металла на разбрызгивание и образованию капель. Существует всего четыре варианта индексов:

- Универсальные, подходящие для всех положений (как в нашем примере).

- Для всех положений, кроме вертикального сверху-вниз.

- Оптимально приспособленные для горизонтальной сварки на вертикальных поверхностях, не предназначены для потолочной сварки.

- Для нижних угловых, тавровых и обычных соединений.