Этот метод начали использовать и для производства вооружения. Эффективность данной технологии была подтверждена, и вскоре разные виды фрезеровки нашли применение и в гражданской промышленности. Американская модель оборудования позволяла изготавливать гайки, грани и отверстия с высокой точностью.

Что такое фрезерная обработка металла

Компания ООО «Анатомика» занимается производственной деятельностью в сфере металлообработки и инжиниринга. Специалисты нашей компании реализуют проекты от начальной разработки модели детали до её полного изготовления. В результате предоставляемого спектра услуг можно выделить следующие направления: создание 3D моделей, разработка технологических карт, написание управляющих программ, проектирование оснастки и инструментов, а также выполнение токарных и фрезерных работ, слесарных операций, покраски, гальванической и шлифовочной обработки, сверления.

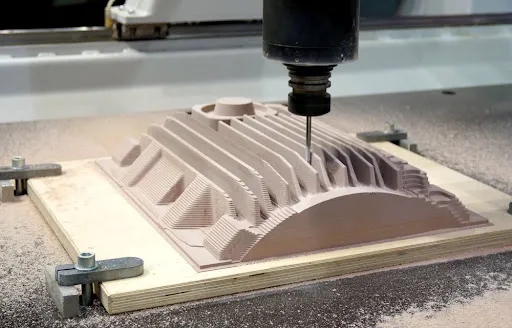

Фрезерование представляет собой одну из основных технологий обработки металла. В этом процессе на заготовку металла оказывается влияние специального режущего механизма — многозубчатой вращающейся фрезы, установленной на фрезерном станке. При движении заготовки фреза удаляет металлический слой, который необходимо срезать. Данный прежний способ обработки металлических деталей называется фрезерной обработкой.

Что такое фрезеровка

Давайте подробнее разберемся, что такое фрезеровка. Для производства металлических изделий требуется специализированное оборудование. Весь процесс получения заготовок зачастую осуществляется с помощью литья. На заводах, занимающихся обработкой металлических деталей, используется разнообразное оборудование, необходимое для выполнения этой операции. В частности, фрезерные станки востребованы в производстве автомобильных запчастей, бытовой техники, авиационной продукции и станочного оборудования в различных сферах.

К преимуществам данной технологии металлообработки можно отнести высокую производительность и возможность выпуска нескольких изделий одновременно. Фрезеровка активно применима для создания автомобилей и самолетов, а также для сборки конструкций различных масштабов.

Современные фрезерные станки с числовым программным управлением (ЧПУ) и лазерные системы позволяют создавать управляющие окна и выполнять шлифовку даже ювелирных изделий. При этом фрезеровка охватывает все виды материалов, включая медь, сталь, бронзу, чугун, алюминий и даже титан.

Многофункциональное фрезерное оборудование позволяет выполнять разнообразные работы, что способствует автоматизации производственного процесса и обеспечению массового выпуска деталей.

Фрезерование — это технологический процесс обрезки металла, который осуществляется при помощи вращающегося режущего инструмента, одновременно с линейным перемещением заготовки. Снятие материала производится фрезой определенной толщины, которая может работать как с торцевой части, так и по периферии заготовки.

В процессе фрезерования вращение является ключевым действием. Скорость вращения фрезы зависит от скорости основного движения. Подача же представляет собой поступательное смещение заготовки при продольной, поперечной или вертикальной резке, что делает фрезерование периодическим процессом. В результате работы каждого зуба фрезы с заготовкой происходит удаление стружки различной толщины.

Встречное и попутное фрезерование

Наиболее распространенные методы фрезерования включают встречное и попутное фрезерование.

Встречное фрезерование, называемое противоподающим, осуществляется тогда, когда фреза и обрабатываемая заготовка движутся в противоположных направлениях.

- При таком методе резка осуществляется мягко, без чрезмерной нагрузки на узлы машины;

- Режим минимальной деформации металла способствует более высокой производительности обработки.

- Однако для такого метода необходимо уделять особое внимание надежной фиксации заготовки, поскольку встречное движение подачи может создавать силы, которые могут «отрывать» деталь от стола;

- На высоких режимах данный метод может привести к быстрому износу инструмента, поэтому крайне важно правильно настроить режимы резания;

- Кроме того, образующаяся стружка может застревать в точках контакта между режущей кромкой и обрабатываемым металлом.

Попутное фрезерование, или фрезеровка с подачей, происходит тогда, когда вращаемый инструмент движется в том же направлении, что и заготовка.

- При отсутствии противохода нет необходимости в жесткой фиксации заготовки — достаточно воспользуйтесь прижимной силой во время резания;

- Режущие кромки фрезы при таком движении затупляются меньше;

- Стружка при этом не попадает под режущую кромку;

- Процесс снятия металла происходит плавно, что позволяет достичь оптимального уровня шероховатости.

- Тем не менее, этот метод не подходит для обработки грубых поверхностей, так как в основном используется для чистовых операций;

- Твердые вкрапления или неоднородная структура слоя металла, особенно после термической обработки, могут способствовать быстрому износу режущей кромки;

- А также важно, чтобы станина станка была очень жесткой для предотвращения вибраций во время работы.

Выбор метода обработки зависит от поставленных задач и типа материала, из которого будет изготовлено изделие на фрезерном станке. Обдирочные работы выполняются исключительно с применением встречной подачи, этот же метод следует использовать при наличии легких вкраплений в веществе заготовки. В то время как мягкие сплавы лучше обрабатывать по методу попутного фрезерования.

Виды и назначение фрез

Фреза — это лезвийный инструмент, представляющий собой вращающееся тело, на поверхности которого располагаются режущие элементы, называемые зубьями. Наибольшее распространение получили фрезы с неперетачиваемыми пластинками, изготовленными из твердосплавных материалов. Вид фрезы подбирается в зависимости от конкретных задач, которые будут выполнены на фрезерном станке с ЧПУ.

Выделяют несколько конструктивных типов фрез:

- Кольцевые и корончатые фрезы — предназначены для высокоточного скоростного сверления;

- Цилиндрические фрезы — могут иметь как прямозубные, так и винтовые зубья; первичные предназначены для обработки плоских поверхностей, вторичные — могут обрабатывать различные;

- Фасонные фрезы — имеют острые или затылованные зубья и используются для фасонной обработки поверхности;

- Червячные фрезы — имеют спрофилированный червяк с режущими зубьями и применяется для создания цилиндрических и шлицевых зубчатых колес;

- Концевые фрезы — предназначены для создания канавок и уступов;

- Угловые фрезы — специально разработаны для обработки угловых и криволинейных поверхностей;

- Дисковые фрезы — режущие диски, в основном используемые для резки заготовок и создания канавок;

- Торцевые фрезы — это разновидность дисковых фрез с множеством монолитных или сменных режущих пластин, которые обычно используются для чистовой обработки.

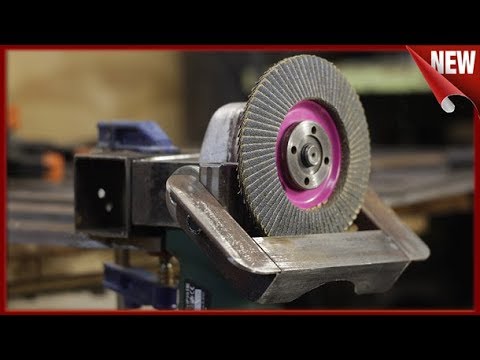

Различные виды режущего инструмента для выполнения обработки заготовок на фрезерном станке.

Зубья фрезы могут быть либо остроконечными, либо затылованными. Первые характерны своей универсальностью и могут иметь форму трапециевидного, параболического или двойной спинки. Затылованные зубья чаще применяются для фасонной обработки изделий, их задняя поверхность чаще всего выполнена в форме архимедовой спирали.

На изображении отмечены ключевые конструктивные элементы зуба фрезы и углы, которые влияют на выбор инструмента.

Особенности технологии

Фрезеровка позволяет детально формировать элемент с любой геометрией. Основная цель — это влияние на него инструмента в процессе обработки (сверлом). При вращении сверло с острыми зубьями передвигается вдоль поверхности материала, срезая верхний слой.

У данной технологии есть несколько значимых преимуществ:

- В отличие от операций по заточке или сверлению, данная методика не вызывает значительного нагрева в результате трения, что позволяет сохранить итоговую форму заготовки.

- Фрезерные инструменты требуют минимальное количество зубьев, которые лишь изредка соприкасаются с деталью, что позволяет избежать постоянной нагрузки, а значит, продляет срок службы инструмента.

- Существует возможность обработки самых различных поверхностей — вертикальных, горизонтальных, наклонных и фасонных.

Однако у метода есть и один единственный недостаток: конструкция с множеством зубьев создает скачкообразную нагрузку, что, в свою очередь, повышает уровень вибраций во время работы.

Виды фрезерования металла

ЧПУ и ручное фрезерование — не единственные методы работы с материалами. Также существуют два дополнительных важных способа — попутная и встречная обработка. Каждая из методик обладает своими преимуществами и недостатками.

Попутное фрезерование

Этот метод обработки осуществляется тогда, когда вращение фрезы направлено в одну сторону с движением заготовки. Среди положительных аспектов можно выделить следующие:

- естественное удержание стали к станине — необходимость в жесткой фиксации заготовки отсутствует;

- незначительный износ зубьев режущей кромки — в процессе резания они практически не затупляются;

- простое отведение стружки — она не попадает под лезвие;

- плавное снятие припуска и поддержание оптимального уровня шероховатости.

Однако существуют и недостатки:

- минимальное количество зазоров;

- для предотвращения сильных вибраций требуется высокая жесткость конструкции;

- не подходит для обдирочных работ — метод не эффективен на неподготовленных и грубых поверхностях;

- есть возможность затупления лезвий при наличии твердых включений.

Встречное фрезерование

Этот способ применяется, когда движение фрезы направлено навстречу движению детали. Несмотря на возросшую производительность, увеличивается и вероятность износа устройства. Плюсы включают:

- мягкий процесс резки и минимальная нагрузка на механизм;

- незначительная деформация материала и упрочнение его структуры.

К недостаткам относятся:

- недостаток возможности использования высоких режимов — это может привести к быстрому износу;

- необходимость надежной фиксации, поскольку часть силы резки направлена на отрыв задней части детали;

- объем стружки может попадать в зону резки.

Выбор метода часто основывается на степени подготовки материала и его характере. Для начальных работ подходит встречное фрезерование, тогда как при последующих манипуляциях с заготовкой лучше использовать попутный метод. Попутное фрезерование будет особенно эффективно при работе с мягкими металлами, тогда как для заготовок с твердыми включениями предпочтителен встречный способ.

Материалы для фрезеровки

Фрезерные станки с ЧПУ пригодны для обработки различных материалов:

Металлы, подходящие для фрезеровки с ЧПУ:

- Мягкая сталь;

- Нержавеющая сталь;

- Инструментальная сталь;

- Алюминий;

- Латунь.

Что касается пластмасс, то для фрезеровки можно использовать:

Экструдированный полистирол (голубой пенопласт)

Этот материал рекомендуется новичкам и для большинства операций по фрезеровке поверхностей. Он отлично подходит в качестве первого тестового материала перед использованием более дорогих вариантов.

Преимущества: доступная цена, небольшой вес и легкость в транспортировке, быстро обрабатывается недорогими инструментами, легко окрашивается красками на водной основе.

Недостатки: нестабильность размеров, поэтому требуется надежное крепление на жесткой основе; материал не устойчив к износу.

Листовой полиуретан

Преимущества: стабильность размеров, однородный цвет и структура, легкость в обработке недорогими инструментами, позволяет фрезеровать тонкие поверхности.

Минусы: сравнительно высокая стоимость, ограничения по размерам.

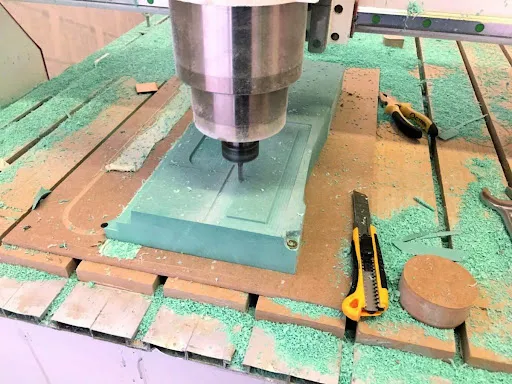

Рис. 12. Процесс фрезеровки полиуретана.

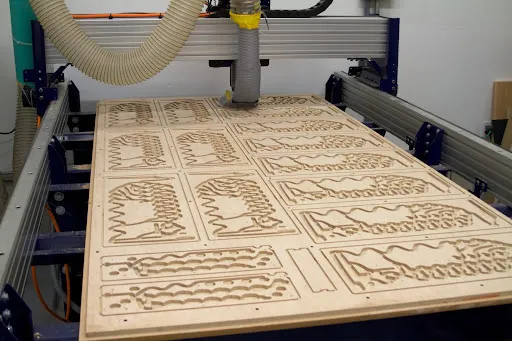

Фанера

Плюсы: устойчивость к износу, многослойная структура создает интересный визуальный эффект, стабильность размеров.

Минусы: цена, необходимость в специализированных инструментах для резки, слои могут иметь разные качества и содержать сучки.

Рис. 13. Фрезеровка фанеры.

МДФ (древесноволокнистая плита средней плотности)

Плюсы: стабильность размеров, однородный цвет и структура.

Минусы: требует дорогостоящих режущих инструментов, создает опасную пыль при обработке.

Твердая древесина

Материалы, изготовленные из древесины, могут отличаться по твердости и качеству текстуры.

Плюсы: привлекает красивым внешним видом, устойчива к износу и разрушениям.

Минусы: высокая стоимость, некоторые ограниченные размеры, могут потребоваться дорогостоящие режущие инструменты. Более плотные породы дерева могут требовать применения более сложных технологий фрезерования.

Ответы на вопросы

Что выбрать: лазер или фрезер?

Лазерные и фрезерные станки обладают своими преимуществами и недостатками и предназначены для решения различных задач.

- Если требуется 2D или 3D резка, лучше воспользоваться фрезерным станком. Лазер лучше подходит для гравировки мелких деталей и надписей.

- Для резки и обработки деталей из толстых и плотных материалов предпочтение следует отдать фрезеру. В то время как для работы с мелкими и хрупкими заготовками лучше использовать лазерный станок.

- Если для конечного изделия требуется светлое сечение, лучше выбрать фрезеровку. Если же изделие будет перекрашиваться, или требуется темный цвет канавок и срезов, то в таком случае лазерный гравер будет идеальным выбором.

Как фрезеровать по шаблону?

Начертите контур элемента на заготовке шаблона в натуральном размере или приклейте копию шаблона на лист бумаги. Далее просверлите отверстия, чтобы осуществить вырез с помощью электролобзика или лобзика и уберите лишний материал. При этом оставьте не более 1 мм припуска вдоль линии контура, отшлифуйте края и удалите бумажный шаблон.

Что означают оси у фрезера?

Оси фрезерного станка определяют тип работы и области, в которых можно выполнять операции с заготовкой.

3-осевая фрезеровка возникла из практики ротационного опиливания и представляет собой процесс, при котором фрезерование осуществляется по двум осям — X и Y. В процессе трехосевой обработки заготовка остается неподвижной, а инструмент перемещается по трем осям для выполнения фрезеровки детали.

4-осевой станок с ЧПУ работает по осям X, Y и Z, как и 3-осевой станок, но также отличается наличием вращения вокруг оси X, которая называется осью A.

5-осевая обработка включает все оси 4-осевого фрезерного станка с добавлением дополнительной оси вращения. Пятая ось располагается вокруг оси B, которая в свою очередь вращается вокруг оси Y в плоскости X-Y-Z.

Какие характеристики необходимо учитывать при выборе фрезера?

- Мощность;

- Глубина резки (рабочий ход фрезы);

- Дополнительный функционал;

- Вращательная скорость шпинделя.

Особенности технологии

К основным видам фрезерной обработки металла относятся два метода резки, определяемые вектором подачи заготовки:

Попутное фрезерование

Это способ обработки, при котором направление движения детали совпадает с вектором скорости резки фрезы. Попутная (по подаче) фрезеровка обладает рядом особенностей, которые определяют целесообразность её применения:

- при входе фрезы толщина стружки максимальна, а на выходе — нулевая;

- трение в процессе обработки незначительное, однако присутствуют ударные нагрузки, требующие жесткой фиксации фрезы в патроне;

- необходимо использование фрезы с высокой механической стойкостью;

- данный способ является оптимальным для чистовой обработки и необходимости в снятии малых объемов;

- метод предпочтителен для тонкой обработки деталей как при резке, так и при фрезеровании.

Для фрезеровки с применением подачи требуется станок с высокими характеристиками жесткости и мощности, чтобы компенсировать удары во время работы и избежать люфта заготовки.

Встречное фрезерование

Метод фрезерования заключается в осуществлении обработки металла, когда направление движения детали и скорость резки направлены навстречу друг другу. При этом способ резки обеспечивает:

- нулевую толщину стружки на входе и максимальную на выходе;

- отсутствие ударных нагрузок — фреза плавно скользит по заготовке, выравнивая и упрочняя её поверхность;

- повышение температуры в зоне реза и необходимость применения охлаждения фрезы;

- низкие режимы фрезеровки из-за износа задней поверхности инструмента;

- отличная резка черновых поверхностей и возможность реза по кромке для уплотнения обработанной зоны.

Встречное фрезерование более энергоемкое, однако в некоторых случаях оно является более предпочтительным, чем попутный способ резки. Часто комбинирование обоих методов (попутное и встречное) особенно эффективно при обработке крупных деталей и может существенно снизить уровень брака. В этом случае встречное фрезерование можно использовать для черновой обработки, а попутное — для чистовой.

Этапы фрезерования металла

Технология токарно-фрезерной обработки металла состоит из последовательности действий оператора и включает следующие этапы:

- анализ детали, ее назначения и вида работ с целью выбора соответствующего типа фрезы;

- фиксация режущего инструмента на шпинделе фрезеровочного станка;

- закрепление заготовки на станине;

- включение шпинделя на низких оборотах;

- подвод к фрезе до минимального соприкосновения с заготовкой, закрепленной на станине;

- выбор нужных параметров резки (скорость вращения шпинделя, глубина обработки);

- включение станка в заданном режиме и запуск процесса фрезерной обработки.

На современных фрезерных станках с ЧПУ задача оператора значительно упрощена. Для осуществления всех необходимых операций достаточно выбрать соответствующую программу, после чего процесс фрезеровки проходит в автоматическом режиме за один производственный цикл.